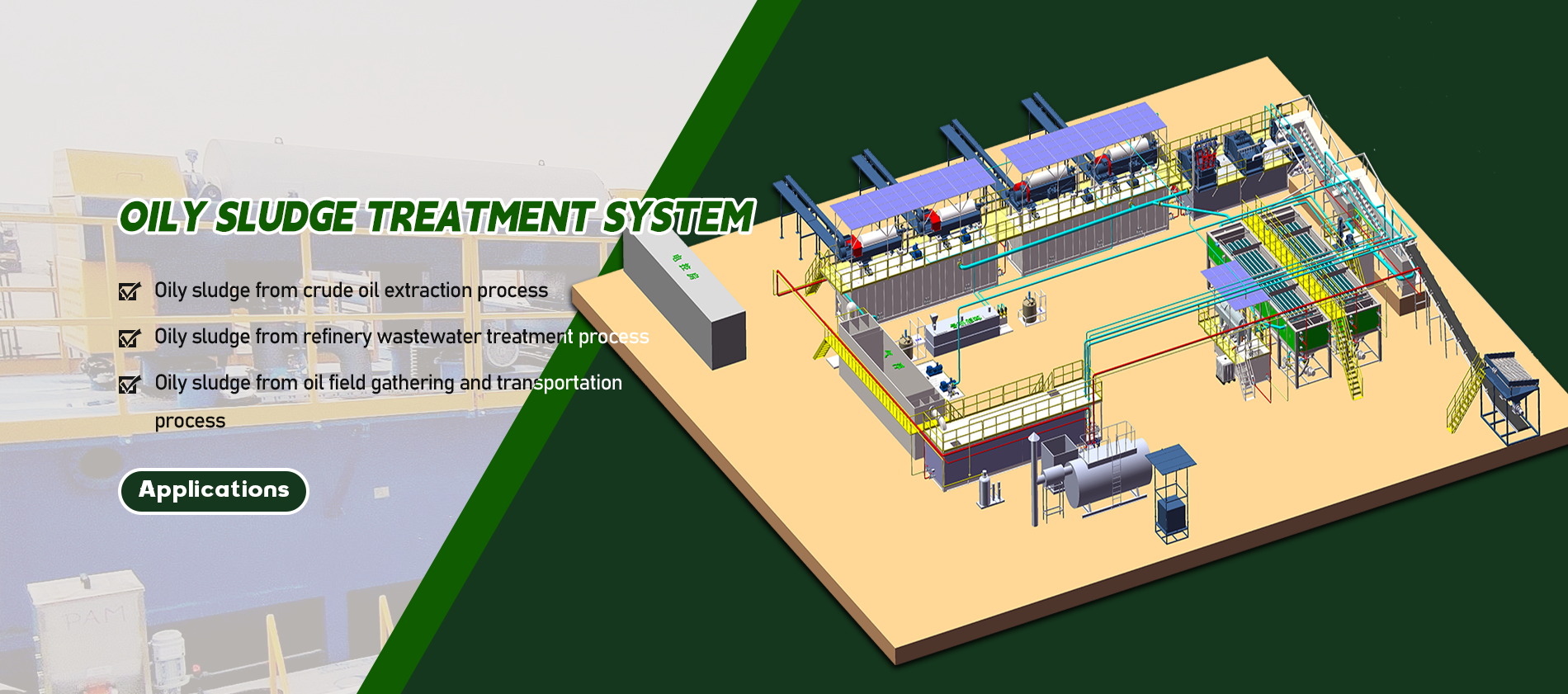

Endüstriyel Yağlı Atık Yönetiminin Karmaşıklığını Anlamak

Dünya çapındaki endüstriyel tesisler, çevresel uyum ve operasyonel verimlilik açısından kritik bir konu olan yağlı Çamur Tedavisi ile başa çıkmada önemli zorluklarla karşı karşıyadır. Çeşitli endüstriyel süreçler sırasında oluşan bu tehlikeli yan ürünün, katı, sıvı ve yağ bileşenlerinin etkili bir şekilde ayrıştırılması ve çevresel etkilerin en aza indirilmesi amacıyla özel işlemeye ve arıtma yöntemlerine ihtiyaç duyulmaktadır. Tesislere göre değişkenlik gösteren yağlı çamurun bileşimi, çevre üzerindeki etkiyi en aza indirgeyerek yağ, su ve katıları etkin şekilde ayıran gelişmiş arıtma yaklaşımlarını gerektirir.

Önemli Arıtma Teknolojileri ve Metodolojileri

Termal Desorpsiyon Sistemleri

Termal desorpsiyon, kontrollü ısı kullanarak farklı bileşenleri ayıran, yağlı çamur arıtımının en etkili yöntemlerinden biridir. Bu teknoloji, çamuru 200-600°C arasında sıcaklıklara ısıtarak su ve hidrokarbonların buharlaşmasını sağlarken arıtılmış katıları geride bırakır. Süreç özellikle yüksek yağ içeriğine sahip çamurlar için verimliyken, zararlı emisyonların oluşumunu önlemek için dikkatli sıcaklık kontrolü esastır.

Modern termal desorpsiyon üniteleri, ileri düzey izleme sistemleri ve emisyon kontrollerini içererek hem arıtım verimliliğini hem de çevresel uyumu sağlar. Kazanılan yağ genellikle üretim sürecine geri dönüştürülebilir ve daha sürdürülebilir bir operasyon döngüsü oluşturur.

Santrifüjleme ve Mekanik Ayırma

Santrifüj ayırma teknolojisi, yoğunluk farklarına dayalı olarak farklı fazları ayırmak üzere mekanik bir yöntem sunarak yağlı çamur arıtmasının temel taşıdır. Yüksek devirli santrifüjler büyük miktardaki çamuru etkili bir şekilde işleyebilir ve yağı, suyu ve katıları daha ileri arıtma veya geri kazanım için ayrı akışlara ayırabilir.

İleri üç fazlı santrifüjler, ayırma işlemini tek adımda gerçekleştirerek işlem süresini ve işletme maliyetlerini önemli ölçüde azaltarak arıtma sürecini dönüştürmüştür. Bu sistemler değişken çamur bileşimlerini işleyebilir ve yüksek ayırma verimliliği sağlayabilir; ancak optimal performans için uygun bakım son derece önemlidir.

Çevre Uyumluğu ve Mevzuat Zorlukları

Deşarj Standartlarını Karşılamak

Yağlı çamur arıtımını düzenleyen çevresel mevzuat sürekli gelişmekte olup tesisler için giderek daha katı gereklilikler ortaya koymaktadır. Arıtma sistemleri, yerel ve ulusal deşarj standartlarını karşılayan arıtılmış atık suyu sürekli olarak üretmelidir ve bu da dikkatli izleme ve süreç kontrolü gerektirir. Tesislerin güvenilir test ekipmanlarına yatırım yapması ve ayrıntılı uyum kayıtlarını güncel tutması gerekir.

Bu standartlara uyum sağlamak genellikle farklı teknolojileri birleştirerek istenen sonuçlara ulaşmak amacıyla çoklu bariyerli bir arıtma yaklaşımı gerektirir. Düzenli numune alma ve analiz işlemleri, uyumun sağlanması yanında süreç optimizasyonu için veri sağlamaya yardımcı olur.

Emisyon Kontrolü ve Hava Kalitesi Yönetimi

Yağlı çamur arıtma tesislerinden kaynaklanan hava emisyonlarının, çevresel standartları karşılamak ve iyi topluluk ilişkilerini korumak adına dikkatli bir şekilde yönetilmesi gerekir. Modern arıtma sistemleri, termal oksitleyiciler, scrubber'lar (gaz yıkama sistemleri) ve gelişmiş filtrasyon sistemleri dahil olmak üzere çeşitli emisyon kontrol teknolojilerini içerir.

Hava emisyonlarının sürekli izlenmesi, tesislerin potansiyel sorunları uyumla ilgili mesele haline gelmeden önce belirlemesine ve gidermesine yardımcı olur. Emisyon kontrol ekipmanının düzenli bakımı, tutarlı performans ve mevzuata uyumu sağlar.

Operasyonel Etkinlik ve Maliyet Yönetimi

Kaynak Optimizasyonu

Yağlı çamur arıtma işlemlerinin başarılı bir şekilde yürütülmesi, arıtma etkinliği ile işletme maliyetleri arasında dikkatli bir denge gerektirir. Enerji tüketimi genellikle önemli bir gider kalemi olduğundan, verimlilik artışı temel bir odak alanı haline gelir. Modern arıtma sistemleri enerji geri kazanım sistemlerini entegre eder ve kaynak kullanımını en aza indirmek için süreç koşullarını optimize eder.

Arıtma süreci içinde su yönetimi de operasyonel verimlilik açısından kritik bir rol oynar. Su geri kazanım sistemlerinin uygulanması ve arıtma parametrelerinin optimizasyonu, taze su tüketimini ve atık su bertaraf maliyetlerini önemli ölçüde azaltabilir.

Bakım ve Sistem Güvenilirliği

Yağlı çamur arıtma sistemlerinin güvenilir bir şekilde çalışmasını sağlamak için düzenli bakım son derece önemlidir. Önleyici bakım programları, sistemin arızalara veya uyum ihlallerine yol açmasından önce olası sorunları tespit etmeye yardımcı olur. Operatörlerin doğru bakım prosedürleri konusunda eğitilmesi ve ayrıntılı bakım kayıtlarının tutulması, uzun vadeli sistem güvenilirliğini destekler.

Gelişmiş izleme sistemleri ve tahmine dayalı bakım teknolojileri, bakım programlarının optimize edilmesini ve beklenmedik duruş sürelerinin azaltılmasını sağlar. Bu proaktif bakım yaklaşımı, maliyetlerin kontrol altında tutulurken, arıtma performansının sürekli olmasını garanti eder.

Gelecek Eğilimleri ve Yenilikler

Gelişmiş Tedavi Teknolojileri

Yağlı çamur arıtma alanı, yeni teknolojilerin ve arıtma yöntemlerinin düzenli olarak ortaya çıkmasıyla birlikte gelişmeye devam etmektedir. İleri membran sistemleri ve yeni kimyasal arıtma yöntemleri gibi ayırma teknolojisindeki yenilikler, daha yüksek arıtma verimliliği ve daha düşük çevresel etki vaat etmektedir.

Biyolojik arıtma yöntemlerine yönelik araştırmalar, belirli türdeki yağlı çamurlar için umut vadeden ve daha sürdürülebilir arıtma seçenekleri sunabilecek sonuçlar göstermektedir. Bu gelişmeler gelecekte daha maliyet etkin ve çevre dostu arıtma çözümlerine yol açabilir.

Dijital Entegrasyon ve Süreç Kontrolü

Dijital teknolojiler, gelişmiş izleme ve kontrol imkanları sayesinde yağlı çamur arıtma işlemlerini dönüştürmektedir. İleri seviye sensörler ve kontrol sistemleri, arıtma performansına ilişkin gerçek zamanlı veriler sağlayarak operatörlerin süreçleri optimize etmesini ve değişen koşullara hızlı bir şekilde yanıt vermesini mümkün kılmaktadır.

Yapay zekâ ve makine öğreniminin entegrasyonu, desenleri tanımlamaya ve bakım ihtiyaçlarını öngörmeye yardımcı olarak daha verimli işlemleri desteklemektedir. Bu teknolojik gelişmeler, arıtma etkinliğini daha da artırırken işletme maliyetlerini düşürme vaadini taşımaktadır.

Sıkça Sorulan Sorular

Yağlı çamur arıtma verimliliğini etkileyen faktörler nelerdir?

Ardışım arıtma verimliliği, çamur bileşimi, su içeriği, katı partikül boyut dağılımı ve sıcaklık ile bekleme süresi gibi işletme koşulları dahil olmak üzere birkaç temel faktöre bağlıdır. Arıtma teknolojisinin seçimi ve uygun sistem bakımı da genel verimlilik üzerinde önemli ölçüde etkilidir.

Tesisler uyum sağlarken arıtma maliyetlerini nasıl azaltabilir?

Maliyet düşürme stratejileri arasında enerji kullanımının optimize edilmesi, önleyici bakım programlarının uygulanması, mümkün olduğu yerlerde yağ ve suyun geri kazanılması ve süreç kontrolünü iyileştirmek için gelişmiş izleme sistemlerinin kullanılması yer alır. Düzenli operatör eğitimi ve sistem güncellemeleri de verimli işlemleri sürdürürken uyumun sağlanmasına yardımcı olabilir.

Yağlı çamur arıtımında son yenilikler nelerdir?

Son yeniliklere gelişmiş membran filtrasyon sistemleri, geliştirilmiş termal desorpsiyon teknolojileri, biyolojik arıtma yöntemleri ve yapay zeka ile makine öğrenimini içeren dijital kontrol sistemleri dahildir. Bu gelişmeler, çevresel etkiyi ve işletme maliyetlerini azaltırken arıtma verimliliğini artırmaya odaklanmaktadır.