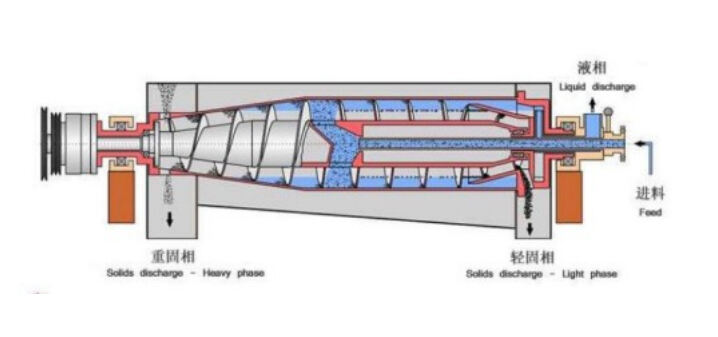

centrifuge tricanter 3 phases

Une centrifugeuse tricanter à 3 phases représente une technologie de séparation sophistiquée conçue pour diviser efficacement les mélanges en trois phases distinctes : solides, eau et huile. Ce matériel avancé fonctionne grâce à une rotation à haute vitesse, utilisant la force centrifuge pour séparer les matériaux en fonction de leurs densités différentes. Le design innovant du tricanter intègre une centrifugeuse à vis horizontale avec des composants internes précisément conçus, permettant un traitement continu et une efficacité optimale de séparation. Le système présente des plaques de déversement ajustables et des contrôles sophistiqués qui permettent une régulation précise des paramètres de séparation, garantissant une qualité de produit constante. L'équipement excelle dans le traitement de mélanges complexes où les méthodes traditionnelles de séparation en deux phases se révèlent insuffisantes. Ses applications couvrent plusieurs industries, y compris le traitement alimentaire, où il est utilisé pour l'extraction d'huile d'olive et le traitement de l'huile végétale, la protection de l'environnement pour le traitement des eaux usées et le dessiccage des boues, ainsi que le traitement chimique pour diverses tâches de séparation. La capacité du tricanter à gérer un débit élevé tout en maintenant une précision de séparation le rend particulièrement précieux dans les opérations à l'échelle industrielle. Les tricanters modernes incorporent des systèmes d'automatisation qui surveillent et ajustent les paramètres opérationnels en temps réel, assurant une performance optimale et réduisant l'intervention de l'opérateur.