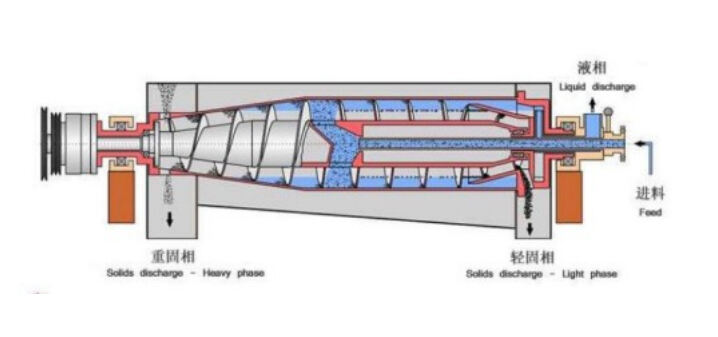

centrifuga tricanale a 3 fasi

Un centrifuga tricantera a 3 fasi rappresenta una tecnologia di separazione sofisticata progettata per dividere efficacemente i miscugli in tre fasi distinte: solidi, acqua e olio. Questo avanzato equipaggiamento opera attraverso una rotazione ad alta velocità, utilizzando la forza centrifuga per separare i materiali in base alle loro diverse densità. Il design innovativo della tricantera include un centrifuga a elica orizzontale con componenti interni ingegnerizzati con precisione, consentendo un processo continuo ed un'efficienza ottimale di separazione. Il sistema presenta piastre weir regolabili e controlli sofisticati che permettono un regolamento preciso dei parametri di separazione, garantendo una qualità del prodotto costante. L'attrezzatura si distingue nel trattamento di miscugli complessi dove i metodi tradizionali di separazione a due fasi si rivelano insufficienti. Le sue applicazioni coprono diversi settori, inclusa la lavorazione alimentare, dove viene utilizzata per l'estrazione di olio d'oliva e il trattamento di olio vegetale, la protezione ambientale per il trattamento delle acque reflue e lo stritolamento dello fanghi, e la lavorazione chimica per vari compiti di separazione. La capacità della tricantera di gestire un alto throughput mantenendo l'accuratezza della separazione la rende particolarmente preziosa nelle operazioni su scala industriale. I tricanters moderni incorporano sistemi di automazione che monitorano e regolano i parametri operativi in tempo reale, garantendo un'ottima prestazione e riducendo l'intervento dell'operatore.