Az előfúrási iszap hőmérsékletének szabályozásának hatása a berendezések élettartamára

A fúrási műveletek követelőző világában az optimális berendezésműködés és a hosszú élettartam fenntartása elengedhetetlen a működési sikerhez. Egy talajhús hűtőrendszer lényeges szerepet játszik ebben, mivel szabályozza a fúrófolyadék hőmérsékletét, védi az értékes berendezéseket, és biztosítja a zavartalan működést. Ahogy a fúrási technológiák fejlődnek és a műveletek egyre összetettebbé válnak, az effektív iszap-hőmérséklet-szabályozás jelentősége folyamatosan növekszik.

A sárhűtő rendszer integrálása olyan stratégiai beruházás, amely messze túlmutat a hőmérséklet egyszerű szabályozásán. Alapvetően átalakítja a fúróberendezések működését a nehéz körülmények között, és létrehoz egy jobban ellenőrzött, a berendezéseket kevésbé terhelő környezetet. Ez a kifinomult hőkezelési módszer egyre fontosabbá válik, ahogy a fúrási projektek nehezebb területekre és nagyobb mélységekbe hatolnak.

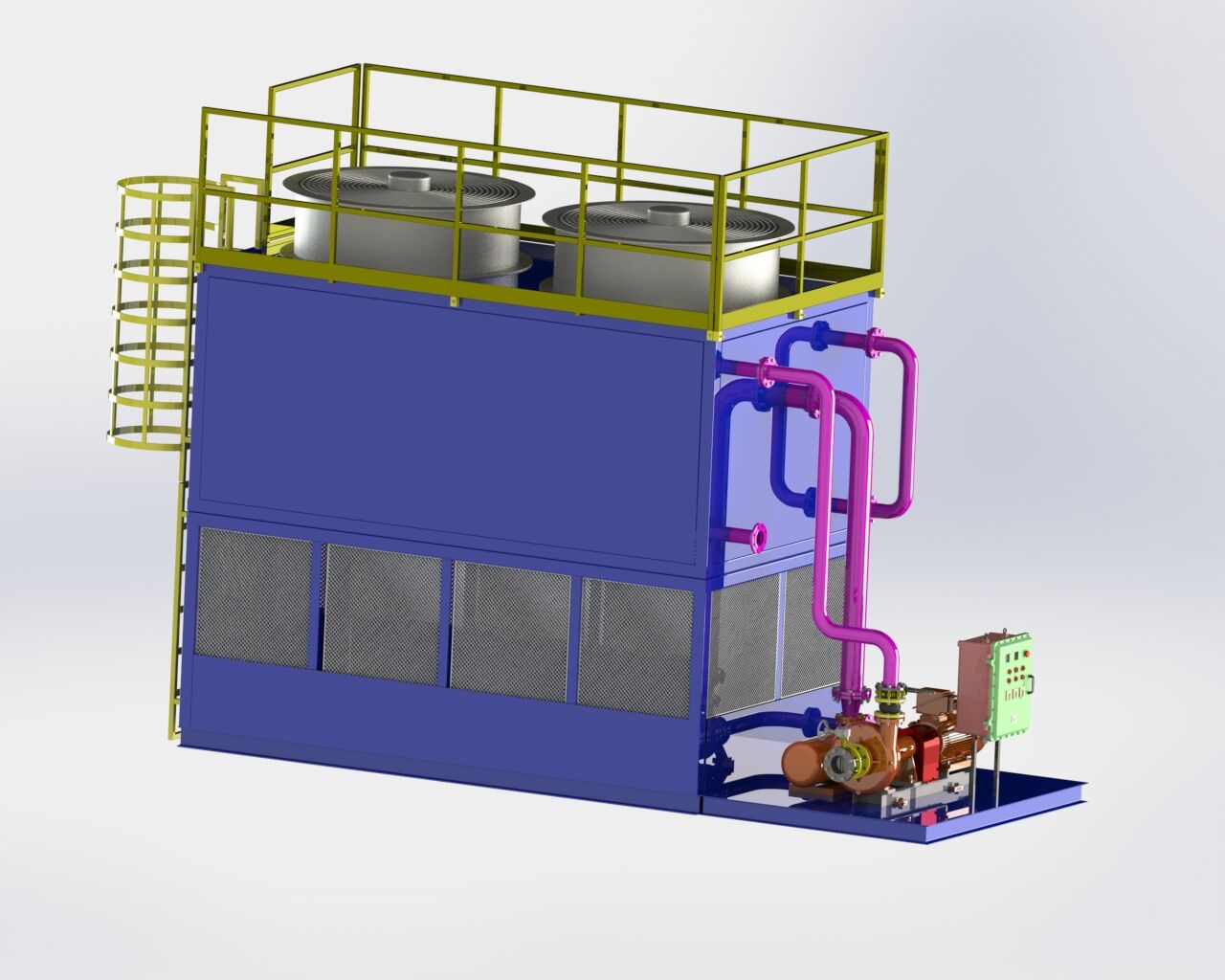

A sárhűtő rendszerek alapvető elemei és működése

Hőcserélő technológia

Minden sárhűtő rendszer szívében fejlett hőcserélő technológia található. Ezek a speciális alkatrészek hatékony hőátadást biztosítanak a fúróiszap és a hűtőközeg – általában víz vagy speciális hűtőfolyadék – között. A tervezés magas teljesítményű anyagokat és optimalizált áramlási mintákat alkalmaz a maximális hűtési hatékonyság érdekében, miközben megőrzi a fúrófolyadék kritikus tulajdonságait.

A modern hűtőrendszerekben használt hőcserélők lemez- vagy csőköteges kialakításúak, amelyek működési körülményektől függően különféle előnyökkel rendelkeznek. A megfelelő hőcserélő-kialakítás kiválasztása a méz kémiai tulajdonságaitól, áramlási sebességtől és a célhőmérsékleti igényektől függ.

Cirkulációs és szabályozó mechanizmusok

A cirkulációs rendszer biztosítja a megfelelő folyadékmozgást a hűtőkörben, miközben pontos hőmérséklet-szabályozást tart fenn. A fejlett szivattyúrendszerek kifinomult figyelőberendezésekkel összekapcsolva harmonikusan működnek az áramlási sebesség szabályozására és a hűtési teljesítmény optimalizálására. Ez az alapos komponenskoordináció segít megelőzni a hőmérsékleti csúcsokat, amelyek potenciálisan károsíthatják a fúróberendezéseket.

A modern irányítási rendszerek automatizált funkciókat tartalmaznak, amelyek valós időben állítják be a hűtési paramétereket az üzemeltetési körülmények változására reagálva, és optimális hőmérsékleti tartományt tartanak fenn. Ez a pontosság segít megelőzni a túlhűtést vagy a nem elegendő hűtést, amelyek egyaránt hatással lehetnek a berendezések teljesítményére és élettartamára.

Közvetlen előnyök a berendezések teljesítményére

Mechanikai kopás csökkentése

A megfelelően kialakított iszap-hűtő rendszer jelentősen csökkenti a mechanikai kopást a fúróberendezéseken. Az optimális működési hőmérséklet fenntartásával a rendszer segít megelőzni a hőfeszültséget a fúrófejeknél, motoroknál és csapágyaknál. Ez a hőmérséklet-szabályozás közvetlenül hosszabb berendezés-élettartamhoz és csökkent karbantartási igényhez vezet.

A kopási mintázatok csökkenése különösen észrevehető a nagy terhelésnek kitett alkatrészeknél, amelyek rendszeresen extrém körülmények között működnek. A hűtőrendszer stabilabb működési környezetet teremt, lehetővé téve, hogy ezek az alkatrészek hosszabb ideig a tervezett paraméterek között működjenek.

Javított kenőhatás

A sárhűtő rendszeren keresztüli hőmérséklet-szabályozás segít fenntartani a fúrófolyadékok optimális viszkozitását, biztosítva ezzel a berendezésalkatrészek megfelelő kenését. Amikor a sár hőmérséklete megfelelően szabályozott, a fúrófolyadék kenőtulajdonságai állandóak maradnak, csökkentve a mozgó alkatrészek közötti súrlódást és kopást.

Ez a javított kenőhatás különösen előnyös a lyukbéli eszközök és fúrómotorok esetében, ahol a megfelelő működési körülmények fenntartása döntő fontosságú a berendezések élettartama szempontjából. A stabil hőmérsékleti környezet segít megelőzni a kenőtulajdonságok degradációját, amely akkor következhet be, ha a sár hőmérséklete ellenőrizetlenül emelkedik.

Hosszú távú gazdasági előnyök

Karbantartási költségcsökkentés

A sártisztító rendszer bevezetése jelentős mértékben csökkenti a karbantartási költségeket hosszú távon. A rendszer megakadályozza a túlzott kopást és a hőfeszültséget, így hosszabb időközönként szükséges karbantartásra. Ez a karbantartási gyakoriság csökkenése közvetlenül alacsonyabb üzemeltetési költségekhez és javuló berendezésmegbízhatósághoz vezet.

A berendezések cseréjének ciklusa is meghosszabbodik, mivel az alkatrészek szabályozott hőmérsékleti körülmények között hosszabb ideig megőrzik szerkezeti integritásukat és teljesítményjellemzőiket. A hasznos élettartam ilyen módon történő meghosszabbítása jelentős megtérülést jelent a fúrási műveletek számára.

Működési hatékonyság növelése

A közvetlen karbantartási előnyökön túl a sárhűtő rendszerek hozzájárulnak az általános üzemeltetési hatékonysághoz. A hőmérsékletváltozásból eredő zavarok minimalizálódnak, ami következetesebb fúrási teljesítményhez és csökkent leállási időhöz vezet. A rendszer képessége az optimális működési körülmények fenntartására segít biztosítani, hogy a berendezések egész élettartama alatt maximális hatékonysággal működjenek.

Ezek a hatékonyságnövekedések az egész fúrási műveletre kiterjednek, mivel a stabil berendezésműködés előrejelezhetőbb üzemeltetést és jobb erőforrás-kihasználást eredményez. Az üzemeltetési megbízhatóság ebből eredő javulása hozzájárul a fúróberendezésekbe történő befektetés megtérülésének maximalizálásához.

Környezeti és biztonsági szempontok

Hőkezelési előnyök

A hatékony hőkezelés az iszapos hűtési rendszerek révén hozzájárul egy biztonságosabb munkakörnyezethez. Az extrém hőfelhalmozódás megelőzésével ezek a rendszerek segítenek csökkenteni a berendezésekkel kapcsolatos balesetek kockázatát, és védelmet nyújtanak a személyzetnek a magas hőmérsékletű körülményekkel szemben. A hőmérséklet-szabályozásnak ez a vonása különösen fontos nehézkes fúrási környezetekben, ahol a hőkezelés kritikus jelentőségű.

A rendszer képessége a stabil üzemelési hőmérséklet fenntartására hozzájárul a környező berendezések és infrastruktúra hőfeszültségtől való védelméhez, így növeli az általános telephelyi biztonságot és környezetvédelmet. Ez a komplex hőkezelési megközelítés összhangban áll a modern biztonsági és környezetvédelmi szabványokkal.

Tartós Műveletek

A modern iszap-hűtő rendszerek energiatakarékos kialakítást alkalmaznak, amely támogatja a fenntartható fúrási műveleteket. A hűtési hatékonyság optimalizálásával és az energiafogyasztás csökkentésével ezek a rendszerek hozzájárulnak a fúrási tevékenységek környezeti hatásának minimalizálásához, miközben hatékony hőmérséklet-szabályozást biztosítanak.

A fenntarthatóságra való hangsúly kiterjed a rendszernek a berendezések romlásának megelőzésében betöltött szerepére is, ami közvetve csökkenti a berendezések cseréjével és ártalmatlanításával járó környezeti terhelést. Ez a környezeti szempontokkal való összhang fontos aspektusa a modern fúrási műveleteknek.

Gyakori kérdések

Milyen hőmérséklet-tartományt kell fenntartania egy iszap-hűtő rendszernek az optimális berendezésvédelem érdekében?

Az ideális hőmérséklet-tartomány általában 49 °C és 60 °C (120 °F és 140 °F) között van, bár a pontos igények az eszközök specifikációitól és működési körülményektől függően változhatnak. A hőmérséklet ezen tartományon belüli tartása segít az eszköz teljesítményének optimalizálásában, miközben megelőzi a hő okozta terhelést és elhasználódást.

Milyen gyakran kell ellenőrizni az iszapos hűtőrendszer alkatrészeit?

A rendszeres ellenőrzéseket legalább havonta végre kell hajtani, intenzív műveletek során pedig gyakrabban. A kulcsfontosságú alkatrészeket, például a hőcserélőket és a cirkulációs rendszereket negyedévente alaposan fel kell vizsgálni a megfelelő teljesítmény biztosítása és lehetséges problémák megelőzése érdekében.

Milyen tényezők befolyásolják az iszapos hűtőrendszer méretezését?

A rendszer méretezése több tényezőtől függ, beleértve a várható hőterhelést, az iszapáramlási sebességeket, a környezeti körülményeket és az adott berendezések követelményeit. További szempontok az üzemeltetési mélység, a formációs hőmérsékletek, valamint a használt fúrófolyadék hőtani tulajdonságai.