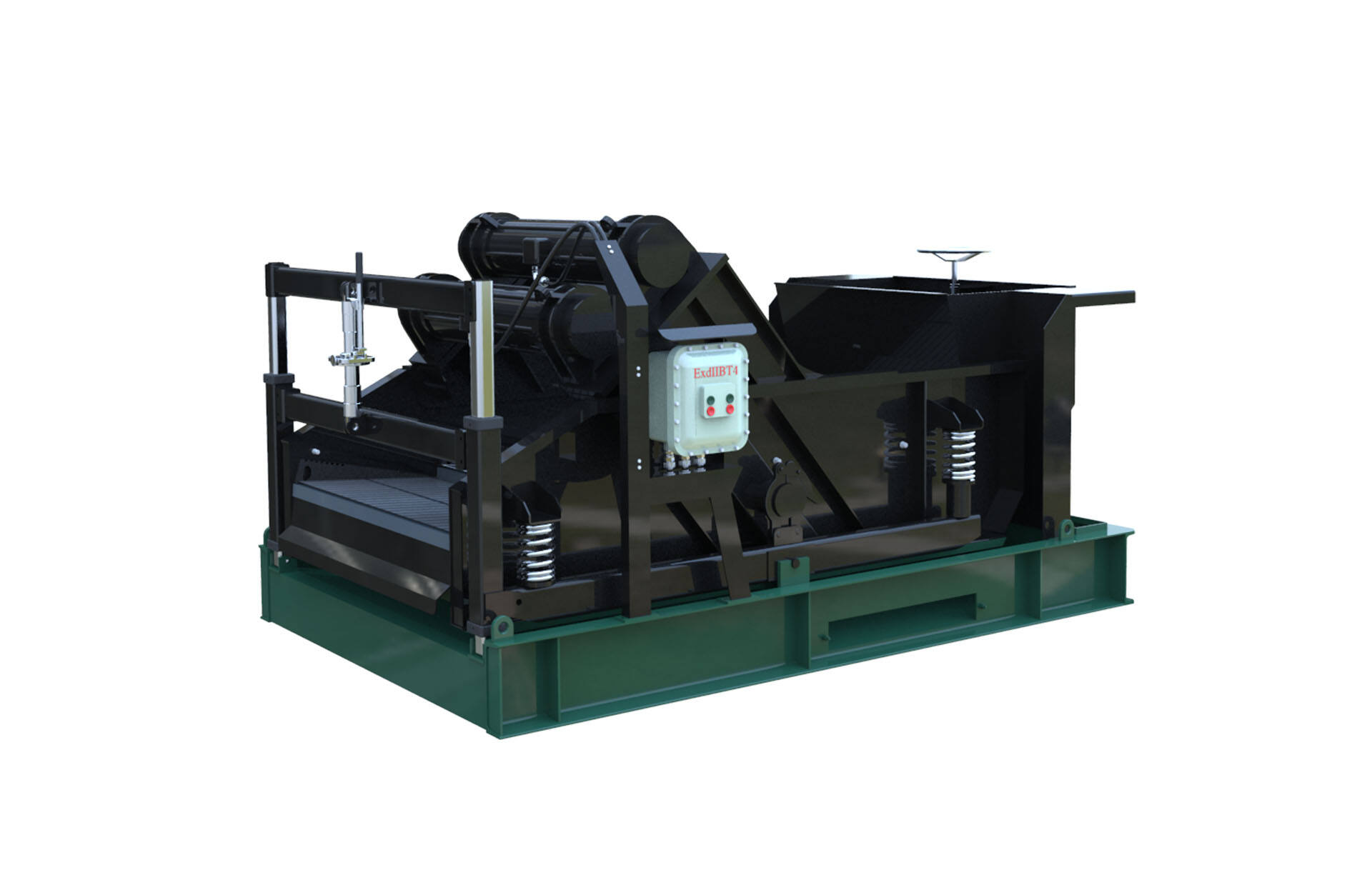

מונה שטף הוא אחד המרכיבים החשובים ביותר בפעולות חפירה, והמשימה שלו היא להפריד בין שברי החפירה לבין בוץ החפירה כדי לשמור על תכונות אופטימליות של נוזל החפירה. כאשר מכונות חיוניות אלו נתקלות בבעיות, כל פעילות החפירה עלולהเผront עיכובים משמעותיים והעלויות מוגדלות. הבנת בעיות נפוצות ופתרונותיהן היא קריטית לצורך שמירה על פעולות חפירה יעילות ושמירה על איכות עקיבה של הבוץ לאורך תהליך החפירה.

זיהוי בעיות במסננים ופתרונות

בעיות בהלבנת מסך וסתימות

הסתכמות מסננים מתרחשת כאשר חלקיקים קטנים נלכדים בפתחי הרשת, מה שמקטין את שטח הסינון האפקטיבי ופוגע بكفاءת ההפרדה. בעיה זו מתבטאת בדרך כלל בירידה בתפוקה, בריריות נוזל לקויה, ושימור יתר של חומרים מוצקים בחומר הקידוח. הגורמים העיקריים כוללים שימוש במסננים עם רשת עדינה מדי יחסית ליישום, עוצמת רטט לא מספקת, או קידוח דרך שכבות עשירות בחימר.

כדי לפתור את בעיית ההסתכמות, על המפעילים תחילה לבדוק את התאמתם של המסננים הנמצאים בשימוש. החלפה למסננים בעלי רשת גסה יותר יכולה לעתים קרובות לפתור את בעיית ההסתכמות, תוך שמירה על שליטה מקובלת בחומרים המוצקים. בנוסף, ניתן להגביר את עוצמת הרטט או להתאים את זווית המערבל כדי למנוע מהחלקיקים להתיישב בתוך פתחי הרשת. כמו כן, יש לקבוע פרוטוקולים קבועים של ניקיון ושימור המסננים במטרה למנוע הצטברות של חומרים דביקים.

בלאי מוקדם של המסך ותקלות

בלאי מוגבר של המסך מייצג עלות תפעולית משמעותית ועשוי להוביל לעצירת עבודה בלתי צפויה במהלך פעולות החריטה. סימנים נפוצים כוללים חורים גלויים ברשת המסך, שוליים קרועים או כשל מוחלט של המסך במהלך הפעלה. הגורמים העיקריים כוללים אמפליטודה מוגזמת של רטט, התאמה לא נכונה של מתח המסך, תנאי חריטה מחמירים או שימוש במסכים שאינם מתאימים ליישום החריטה הספציפי.

אסטרטגיות מניעה מתמקדות בבחירת מסך נכונה בהתאם לתכונות השכבות ולפרמטרים של החריטה. יישום לוחות בדיקה קבועים מאפשר למשתغلים לזהות סימנים מוקדמים של בלאי לפני התרחשות תקלה מוחלטת. טכניקות התקנה נכונות של מסך, הכוללות התאמה נכונה של המתח והרכבה בטוחה, יכולות להאריך בצורה משמעותית את חיי המסך. בנוסף, ניטור והiệu של פרמטרי רטט כדי להתאים אותם לתנאי החריטה עוזר באופטימיזציה של הביצועים ואורך החיים של המסך.

פתרון בעיות של מנוע רטט

בעיות חימום יתר של מנוע

חימום יתר של מנוע במערכות שיקור שטף עלול להוביל לכישלון מוקדם של המנוע, ירידה ביעילות ולתקרות ציוד לא צפויות. תסמינים כוללים חום מוגבר במעטפת המנוע, ריחות חריגים או הפעלה של מערכות הגנה על מנת למנוע נזק. סיבות נפוצות כוללות שימון לא מספק, בلى של גלילים, עומס מוגבר, תקשורת לא מספקת סביב גוף המנוע או בעיות חשמליות המשפיעות על ביצועי המנוע.

טיפול בחום מופרז דורש גישה שיטתית לזיהוי והסרת הסיבות העומקות. יש לקיים לוחות שימון קבועים בהתאם לדרישות היצרן, תוך שימוש בשומנים מתאימים לסביבת הפעולה. יש לשמור על נקיים של גוף המנוע ולנתק כל חומר שיכול להגביל את זרימת האוויר. יש לנטר את תנאי העומס כדי להבטיח שהמנוע לא פועל מעבר לפרמטרים העיצוביים שלו, וכן לבדוק את החיבורים החשמליים כדי לוודא שהצפיפות והתנאי שלהם תקינים.

בעיות בשבלונות וברכיבים מכניים

כישלון בשבלוני מנועי רטט עלול לגרום נזק משמעותי לכל מערכת הנענע אם לא יטופל בדחיפות. סימני אזהרה מוקדמים כוללים דפוסי רעש חריגים, עלייה ברמת הרטט או זיהום גלוי סביב חותמי שבלונים. בעיות אלו נובעות לעתים קרובות מחוסר שמן, זיהום מנוזלי כרסום, אי-יישור או 마 wear אחרי תקופות פעילות ארוכות.

תכניות תחזוקה מונעת צריכות לכלול בדיקות שגרתיות של גלילים ולוחות שימון על בסיס שעות פעילות ותנאי סביבה. מערכות איטום מתאימות עוזרות להגן על גלילים מפני זיהום, בעוד שבדיקות יישור מבטיחות התפלגות עומס אופטימלית. כאשר נדרשת החלפת גלילים, יש להשתמש ברכיבים איכותיים שתוכננו במיוחד לסביבת הפעולה הרלוונטית, כדי למקסם את אורך החיים ואת האמינות.

אופטימיזציה של שיעור זרימה וקיבולת

צמצום בקיבולת עיבוד

צמצום בקיבולת עיבוד ב מזיז שיל מערכות יכולות להשפיע בצורה חמורה על פעולות החריטה על ידי יצירת צווארי בקבוק במערכת הזרימה של החומר. בעיה זו מופיעה בדרך כלל כגלישה של חומר, עלייה בתכולת החומרים הصلבים בנוזל היוצא, או חוסר יכולת להתמודד עם שיעורי זרימה רגילים. גורמים תורמים כוללים מסננים משוחלפים, הגדרות לא תקינות של זווית המסלול, עוצמת רטט לא מספקת, או הצטברות חומרים גדולים מדי על לוח הרוטט.

שחזור של קיבולת אופטימלית מחייב הערכת פרמטרים מרובים של המערכת. יש להעריך את מצב המסך ולחלופין להחליפו, בעוד התאמת זווית הגגנית יכולה לדייק את דפוסי זרימת הנוזל על פני שטח הסינון. ייתכן שיהיה צורך להתאים את פרמטרי הרטט כדי שיתאימו לתנאי החריטה והמאפיינים של החומר ה drilling mud. הסרת שגרה של חומרים מצטברים וחומרים גדולים מדי עוזרת לשמור על קיבולת עיבוד עקבית לאורך כל פעולות החריטה.

הפצה לא אחידה של נוזל

הפצה לא אחידה של נוזל על גבי גגנית המנדף מובילה להפרדה לא יעילה, לקיצור מחזור חיים של המסך ולאיכות חומר משתנה. סימנים לבעיה זו כוללים מסלולי זרימה מועדפים על פני שטח המסך, כתמים יבשים בחלקים שונים של הגגנית או תכולת חומרים מוצקים משתנה באזורים שונים של הפלט. הסיבות העיקריות נובעות לעתים קרובות מעיצוב לא נכון של תיבת הזנה, ציוד הפצה משונן, בעיות בשיווי הגובה של הגגנית או מערכות בקרה על הזרימה שאינן מספיקות.

לחיזוק בעיות התפזרות יש להתייחס הן לגורמים מכניים והן לעקרונות תפעול. יש לבדוק את מצב קופסת האכלה ולתקן או להחליף אותה במקרה של נזק. יש לבדוק ולדייק את יישור הדלפק כדי להבטיח הפצה אחידה של הנוזל על פני כל שטח הסינון. מערכות בקרת זרימה צריכות להיות מאולמות למסירת נפח נוזל קבוע, ובידוד תקין של רכיבי ההתפזרות תורם לשמירה על דפוסי זרימה אחידים.

דiagnostics של מערכת חשמלית

בעיות בהספק חשמלי ובמערכות בקרה

תקלות חשמליות במערכות מנופץ ה slate יכולים לגרום לתפעול לא קבוע, ירידה בביצועים או עיכוב מוחלט של המערכת. תסמינים נפוצים כוללים מנועים שאינם מצליחים להתחיל, דפוסי רטט לא צפויים או כשלים במערכת הבקרה. תקלות אלו נובעות לעיתים קרובות מחיבורים חשמליים 느ולים, תנודות במתח, קצר בחוטים או כשלים ברכיבי מערכת הבקרה המשפיעים על פעולת המערכת בכלל.

פתרון תקלות חשמליות דורש בדיקה שיטתית של כל רכיבי המערכת. יש לבצע מדידות מתח בנקודות שונות במערכת כדי לזהות בעיות אפשריות באיכות אספקת החשמל. יש לבדוק את החיבורים החשמליים מבחינת חוסן וקורוזיה, ובמקביל לוודא את שלמות החוטים באמצעות בדיקת הולכה. ייתכן שרכיבי מערכת הבקרה ידרשו אבחנה מקצועית והחלפה במקרה שהתגלו כשלים פנימיים.

תקלות במערכות חיישנים ובקרה

מערכות רוערים מודרניות של שיסט שפירים סומכות במידה רבה על חיישנים וציוד ניטור כדי למזער את הביצועים ולמנוע נזק לציוד. כשלים בחיישנים יכולים להוביל להתאמות שגויות בתפעול, החמצת מצבים אזהרה או חוסר יכולת לנטר פרמטרים קריטיים של המערכת. בעיות נפוצות כוללות חיישני רטט שמגלים קריאות שגויות, כשלים במדידת טמפרטורה או אי-דיוקים במדידת זרימה המשפיעים על בקרת המערכת.

תחזוקת פעילות חיישנים אמינה מחייבת הליכי כיול ווידוא מתמשכים. יש לנקות ולבדוק את החיישנים בהתאם המלצות היצרן, וכיול יש לבצע באמצעות תקנים מאומתים. חיבורי החיווט אל החיישנים חייבים להיות محمיים מפני זיהום סביבתי ונזק מכני. יש להכין שיטות ניטור גיבוי לפרמטרים קריטיים כדי להבטיח פיקוח מתמיד על המערכת.

הנחיות תחזוקה

מתאם תחזוקה מונעת

תכניות תחזוקה מונעת יעילה חיוניות למקסום אמינותו של מסננת השיסט ולצמצום עיכובים בלתי צפויים למינימום. התכניות הללו צריכות להתבסס על שעות פעילות, תנאי קידור והמלצות היצרן, ולא רק על לוחות זמנים קלנדריים. פעילויות תחזוקה עיקריות כוללות בדיקות מחזוריות של המסננות, שמן למנוע, הערכת מצב השסתומים ובדיקות מערכת חשמלית לזיהוי בעיות פוטנציאליות לפני שיגרמו לתקלות.

תיעוד פעילויות תחזוקה עוזר לזהות דפוסים ולשפר את תזמון התחזוקה בהתאם לביצועים האמיתיים של הציוד. יש להתאים את לוחות הזמנים של התחזוקה בהתאם לתנאי הפעלה, עם בדיקות תכופות יותר במהלך פעולות כריסה קשות. הדרכת צוות בנהלי תחזוקה מתאימים מבטיחה ביצוע עקבי ועוזרת לזהות סימני אזהרה מוקדמים לבעיות מתפתחות.

ניהול חלקי חילוף ומלאי

שמירה על מלאי חלקי חילוף מתאים היא קריטית לצמצום זמני עצירה כאשר נדרשים תיקונים. רכיבים קריטיים כגון מסננים, שסתומים, חוטמים ורכיבים חשמליים צריכים להיות זמינים באתר או באמצעות הסדרי משלוח מהירים. המלאי של החלקים צריך להיבנות על בסיס היסטוריית תקלות, זמני מוביל לחלקי חילוף, והשפעת העלות של עצירת ציוד במהלך פעולות כריסה.

איכות חלקי החילוף משפיעה משמעותית על אמינות הציוד וצריכה לעמוד בדרישות היצרן או לעבור אותן. רכיבים כלליים או באיכות ירודה עלולים לעלות פחות בתחילה, אך עלולים להוביל לכשלים מוקדמים ולבזבוז תחזוקה מוגבר לאורך זמן. תנאי אחסון מתאימים עוזרים לשמור על איכות חלקי החילוף, בעוד סיבוב מלאי מבטיח שהחלקים לא יתקלקללו במהלך תקופות האחסון.

שאלות נפוצות

מהן הסיבות הנפוצות ביותר לעיוורון מסך במונפי שיאר?

עיוורון מסך מתרחש בדרך כלל עקב שימוש ברשתות שגודל החורים בהן קטן מדי ליישום, עוצמת רטט לא מספקת, תכולה גבוהה של חימרים בتكوينים, או הגדרות לא נכונות של זווית המנפה. פתרונות כוללים בחירה בגודל רשת מתאים, התאמת פרמטרי רטט, ותפעול פרוטוקולים קבועים של ניקיון למניעת הצטברות חלקיקים בפתחי המסך.

באיזו תדירות יש לשמן מיסבי מנוע רטט?

תדירות שמן השעון של התריסים תלויה בשעות פעילות, תנאי סביבה וمواصفות היצרן, אך בדרך כלל נע בין כל 500 ל-2000 שעות פעילות. בסביבות חורפות קשות עם רמות זיהום גבוהות עשויה להיות דרושה שימון תכוף יותר, בעוד שבתנאי פעולה נקיים ניתן להאריך את הפקקים בין מחזורי שימון.

למה למשדרף הקיפאון שלי יש ירידה בקיבולת עיבוד לאורך זמן?

ירידה בקיבולת העיבוד נובעת בדרך כלל ממסכים משומשים, הגדרות לא מתאימות של זווית הערמה, הצטברות פסולת על לוח המשדרף או חוסר בתהודה מספק. תחזוקה שגרתית הכוללת החלפת מסכים, ניקוי לוח והגדרת פרמטרי תהודה נכונה יכולה לשחזר את הקיבולת האופטימלית ולשמור על פעולות חפירה יעילים.

אילו בעיות חשמל משפיעות בדרך כלל על ביצועי משדרף הקיפאון?

בעיות חשמל נפוצות כוללות חיבורים רופפים שتسبب בתפעול לא קבוע, תנודות מתח שמושפעות מביצועי המנוע, תיל ניזוק שמוביל לכשלים במערכת ותקלות ברכיבי מערכת הבקרה. בדיקות חשמל שגרתיות, תחזוקה מתאימה של החיבורים ומדידת מתח עוזרות למנוע בעיות אלו ומבטיחות פעילות אמינה של המערכת.