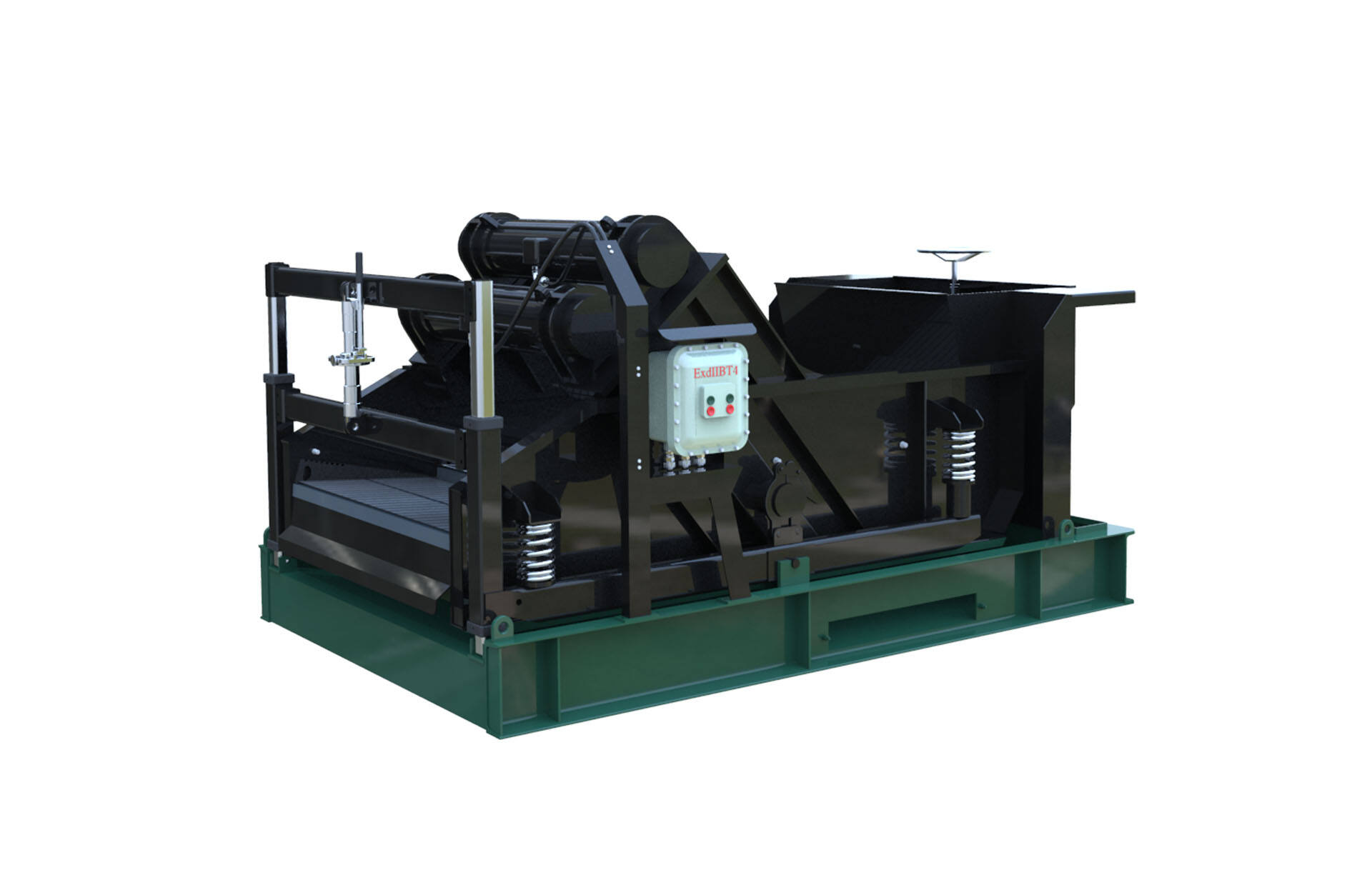

Penggetar shale adalah salah satu komponen paling kritikal dalam operasi pemboran, yang bertanggungjawab memisahkan serpihan pemboran daripada lumpur pemboran untuk mengekalkan sifat optima bendalir pemboran. Apabila mesin penting ini mengalami masalah, keseluruhan operasi pemboran boleh menghadapi kelewatan yang besar dan peningkatan kos. Memahami masalah lazim dan penyelesaiannya adalah penting untuk mengekalkan operasi pemboran yang cekap serta memastikan kualiti lumpur yang konsisten sepanjang proses pemboran.

Mengenal Pasti Masalah dan Penyelesaian Skrin

Masalah Skrin Tertutup dan Tersumbat

Kebutaan skrin berlaku apabila zarah halus tersekat di dalam bukaan jejaring, mengurangkan kawasan penapisan yang berkesan dan menjejaskan kecekapan pemisahan. Masalah ini biasanya muncul sebagai pengurangan aliran, ketidakjernihan cecair yang buruk, dan peningkatan rintangan pepejal dalam lumpur pemboran. Punca utama termasuk penggunaan skrin dengan saiz jejaring yang terlalu halus untuk aplikasi tersebut, keamatan getaran yang tidak mencukupi, atau pemboran melalui formasi dengan kandungan liat yang tinggi.

Untuk mengatasi kebutaan skrin, pengendali terlebih dahulu perlu menilai kesesuaian pilihan skrin semasa mereka. Menukar kepada skrin jejaring yang lebih kasar sering dapat menyelesaikan masalah kebutaan sambil tetap mengekalkan kawalan pepejal yang boleh diterima. Selain itu, meningkatkan keamatan getaran atau melaras sudut penggoyang boleh membantu mengelakkan zarah daripada mendapan ke dalam bukaan jejaring. Protokol pembersihan dan penyelenggaraan skrin secara berkala juga harus ditubuhkan untuk mencegah pengumpulan bahan melekit.

Kehausan Skrin Pra-Masa dan Kegagalan

Kehausan skrin yang berlebihan mewakili kos operasi yang ketara dan boleh menyebabkan masa hentian tidak dijangka semasa operasi pengeboran. Petunjuk biasa termasuk lubang kelihatan pada jejaring skrin, tepi yang koyak, atau kegagalan skrin sepenuhnya semasa operasi. Faktor utama yang menyumbang termasuk amplitud getaran yang berlebihan, ketegangan skrin yang tidak betul, keadaan pengeboran yang mengikis, atau penggunaan skrin yang tidak sesuai untuk aplikasi pengeboran tertentu.

Strategi pencegahan memberi tumpuan kepada pemilihan skrin yang betul berdasarkan ciri formasi dan parameter pengeboran. Pelaksanaan jadual pemeriksaan berkala membolehkan operator mengenal pasti tanda-tanda awal kehausan sebelum kegagalan lengkap berlaku. Teknik pemasangan skrin yang betul, termasuk ketegangan yang betul dan pendirian yang kukuh, boleh memanjangkan hayat skrin secara ketara. Selain itu, pemantauan dan pelarasan parameter getaran untuk menyesuaikan dengan keadaan pengeboran membantu mengoptimumkan prestasi dan jangka hayat skrin.

Penyelesaian Masalah Motor Getaran

Masalah Pemanasan Berlebihan Motor

Pemanasan berlebihan motor dalam sistem pengayak serpih boleh menyebabkan kegagalan motor yang awal, kecekapan yang berkurang, dan masa hentian peralatan yang tidak dijangka. Gejala termasuk suhu luaran motor yang berlebihan, bau yang tidak biasa, atau pencetus sistem perlindungan motor untuk mencegah kerosakan. Punca biasa termasuk pelinciran yang tidak mencukupi, haus bantalan, beban yang berlebihan, pengudaraan yang kurang baik di sekitar rumah motor, atau masalah elektrik yang menjejaskan prestasi motor.

Mengatasi masalah terlebih panas memerlukan pendekatan sistematik untuk mengenal pasti dan menghapuskan punca sebenar. Jadual pelinciran berkala perlu dikekalkan mengikut spesifikasi pengilang, menggunakan pelincir yang sesuai untuk persekitaran operasi. Rumah motor harus dikekalkan bersih dan bebas dari serpihan yang boleh menghadkan pengaliran udara. Keadaan beban harus dipantau bagi memastikan motor tidak beroperasi melebihi parameter reka bentuknya, dan sambungan elektrik harus diperiksa untuk memastikan ketat dan keadaan yang sesuai.

Isu Bantalan dan Komponen Mekanikal

Kegagalan bantalan dalam motor getaran boleh menyebabkan kerosakan besar kepada keseluruhan sistem penggetar jika tidak ditangani segera. Tanda amaran awal termasuk corak bunyi yang tidak biasa, peningkatan tahap getaran, atau pencemaran kelihatan di sekitar seal bantalan. Masalah ini kerap berlaku disebabkan oleh pelinciran yang tidak mencukupi, pencemaran daripada bendalir pengeboran, masalah salah penjajaran, atau haus biasa selepas tempoh operasi yang panjang.

Program penyelenggaraan pencegahan harus merangkumi pemeriksaan galas secara berkala dan jadual pelinciran berdasarkan jam operasi dan keadaan persekitaran. Sistem penyegelan yang betul membantu melindungi galas daripada pencemaran, manakala pemeriksaan penyelarasan memastikan pengagihan beban yang optimum. Apabila penggantian galas menjadi perlu, penggunaan komponen berkualiti tinggi yang direka untuk persekitaran operasi tertentu membantu memaksimumkan jangka hayat perkhidmatan dan kebolehpercayaan.

Pengoptimuman Kadar Aliran dan Kapasiti

Kapasiti Pemprosesan Berkurang

Kapasiti pemprosesan yang menurun dalam penyucian lempeng sistem boleh memberi kesan teruk terhadap operasi pengeboran dengan mencipta kebuntuan dalam sistem peredaran lumpur. Masalah ini biasanya berlaku sebagai limpahan lumpur, peningkatan kandungan pepejal dalam bendalir yang dibuang, atau ketidakmampuan untuk mengendalikan kadar aliran biasa. Faktor-faktor yang menyumbang termasuk skrin haus, tetapan sudut dek yang tidak betul, keamatan getaran yang tidak mencukupi, atau pengumpulan bahan bersaiz besar di atas dek penggetar.

Mengembalikan kapasiti optimum memerlukan penilaian berbilang parameter sistem. Keadaan skrin perlu dinilai dan diganti jika perlu, manakala pelarasan sudut dek boleh mengoptimumkan corak aliran bendalir merentasi permukaan penapisan. Parameter getaran mungkin perlu dilaraskan untuk menepati keadaan pemboran semasa dan sifat lumpur. Penyingkiran secara berkala bahan yang terkumpul dan bahan bersaiz besar membantu mengekalkan kapasiti pemprosesan yang konsisten sepanjang operasi pemboran.

Taburan Bendalir Tidak Sekata

Taburan bendalir yang tidak sekata merentasi dek penggetar menyebabkan pemisahan yang tidak cekap, jangka hayat skrin yang berkurangan, dan kualiti lumpur yang tidak konsisten. Tanda-tanda masalah ini termasuk laluan aliran pilihan merentasi permukaan skrin, tompok kering pada bahagian tertentu dek, atau kandungan pepejal yang berbeza di kawasan berbeza pada bahagian pelupusan. Punca utama biasanya termasuk rekabentuk kotak suapan yang tidak betul, peralatan pengagihan yang haus, isu perataan dek, atau sistem kawalan aliran yang tidak mencukupi.

Membetulkan masalah agihan memerlukan perhatian terhadap faktor mekanikal dan operasi. Keadaan kotak suapan hendaklah dinilai dan dibaiki atau diganti jika rosak. Pelancaran dek hendaklah diperiksa dan diselaraskan untuk memastikan penyebaran cecair yang seragam merentasi keseluruhan permukaan penapisan. Sistem kawalan aliran hendaklah dikalibrasi untuk memberikan isi padu cecair yang konsisten, manakala penyelenggaraan komponen agihan yang betul membantu mengekalkan corak aliran yang sekata.

Diagnosis Sistem Elektrik

Masalah Bekalan Kuasa dan Kawalan

Masalah elektrik dalam sistem penggoncang serpih boleh menyebabkan operasi berselang-seli, prestasi berkurangan, atau pemberhentian sistem sepenuhnya. Gejala biasa termasuk motor yang gagal bermula, corak getaran tidak menentu, atau kegagalan sistem kawalan. Masalah ini kerap kali berpunca daripada sambungan elektrik yang longgar, fluktuasi voltan, pendawaian yang rosak, atau kegagalan komponen sistem kawalan yang menjejaskan operasi keseluruhan sistem.

Penyelesaian masalah elektrik memerlukan pengujian sistematik ke atas semua komponen sistem. Pengukuran voltan harus diambil pada pelbagai titik dalam sistem untuk mengenal pasti kemungkinan masalah dari segi kualiti bekalan kuasa. Sambungan elektrik harus diperiksa dari segi ketegangan dan kakisan, manakala integriti pendawaian harus disahkan melalui ujian kesinambungan. Komponen sistem kawalan mungkin memerlukan diagnosis dan penggantian oleh profesional jika kegagalan dalaman dikesan.

Kegagalan Sensor dan Sistem Pemantauan

Sistem penggonceng serpihan moden sangat bergantung kepada sensor dan peralatan pemantauan untuk mengoptimumkan prestasi dan mencegah kerosakan peralatan. Kegagalan sensor boleh menyebabkan penyesuaian operasi yang tidak tepat, keadaan amaran terlepas, atau ketidakmampuan memantau parameter sistem yang kritikal. Masalah biasa termasuk sensor getaran yang memberikan bacaan tidak tepat, kegagalan pemantauan suhu, atau ketidaktepatan pengukuran aliran yang menjejaskan kawalan sistem.

Mengekalkan operasi sensor yang boleh dipercayai memerlukan prosedur kalibrasi dan pengesahan secara berkala. Sensor harus dibersihkan dan diperiksa mengikut cadangan pengilang, manakala kalibrasi harus dilakukan menggunakan piawaian rujukan yang disahkan. Sambungan pendawaian ke sensor harus dilindungi daripada pencemaran persekitaran dan kerosakan mekanikal. Kaedah pemantauan sandaran harus disediakan bagi parameter kritikal untuk memastikan pengawasan sistem yang berterusan.

Amalan Terbaik Pemeliharaan

Penjadualan Pemeliharaan Pencegahan

Program penyelenggaraan pencegahan yang berkesan adalah penting untuk memaksimumkan kebolehpercayaan penggoncang serpihan lutut dan meminimumkan masa henti yang tidak dijangka. Program ini harus berasaskan jam operasi, keadaan pengeboran, dan cadangan pengilang, bukan hanya jadual kalendar semata-mata. Aktiviti penyelenggaraan utama termasuk pemeriksaan skrin secara berkala, pelinciran motor, penilaian keadaan galas, dan pemeriksaan sistem elektrik yang dapat mengenal pasti masalah yang mungkin berlaku sebelum menyebabkan kegagalan.

Dokumentasi aktiviti penyelenggaraan membantu mengenal pasti corak dan mengoptimumkan selang masa penyelenggaraan berdasarkan prestasi peralatan sebenar. Jadual penyelenggaraan harus disesuaikan mengikut keadaan operasi, dengan pemeriksaan yang lebih kerap semasa operasi pengeboran yang mencabar. Melatih kakitangan dalam prosedur penyelenggaraan yang betul memastikan pelaksanaan yang konsisten dan membantu mengenal pasti tanda-tanda awal masalah yang sedang berkembang.

Pengurusan Suku Cadang dan Inventori

Mengekalkan inventori suku cadang yang sesuai adalah penting untuk meminimumkan masa hentian apabila baiki diperlukan. Komponen kritikal seperti skrin, galas, seal, dan komponen elektrik harus tersedia di tapak atau melalui susunan penghantaran segera. Inventori suku cadang harus dibuat berdasarkan sejarah kegagalan, tempoh masa penggantian bahagian, dan kesan kos kelengkapan masa hentian semasa operasi pengeboran.

Kualiti alat ganti memberi kesan besar terhadap kebolehpercayaan peralatan dan harus memenuhi atau melebihi spesifikasi peralatan asal. Komponen generik atau berkualiti rendah mungkin pada mulanya kosnya lebih rendah tetapi boleh menyebabkan kegagalan awal dan meningkatkan kos penyelenggaraan dari masa ke masa. Keadaan penyimpanan yang sesuai membantu mengekalkan kualiti alat ganti, manakala perputaran inventori memastikan bahawa alat ganti tidak merosot semasa tempoh penyimpanan.

Soalan Lazim

Apakah punca-punca paling biasa berlakunya kabus skrin pada penggoncang serpihan?

Kabus skrin biasanya berlaku disebabkan oleh penggunaan saiz jaring yang terlalu halus untuk aplikasi tertentu, keamatan getaran yang tidak mencukupi, kandungan liat yang tinggi dalam formasi, atau tetapan sudut penggoncang yang tidak betul. Penyelesaian termasuk memilih saiz jaring yang sesuai, melaraskan parameter getaran, dan melaksanakan protokol pembersihan berkala untuk mencegah pengumpulan zarah dalam bukaan skrin.

Seberapa kerap bantalan motor getaran perlu dilincirkan?

Kekerapan pelinciran bearing bergantung kepada jam pengendalian, keadaan persekitaran, dan spesifikasi pengilang, tetapi biasanya berada dalam julat setiap 500 hingga 2000 jam pengendalian. Persekitaran pengeboran yang mencabar dengan tahap pencemaran tinggi mungkin memerlukan pelinciran yang lebih kerap, manakala keadaan pengendalian yang bersih membolehkan sela masa pelinciran yang lebih panjang.

Mengapa pengayak serpih saya mengalami penurunan kapasiti pemprosesan dari semasa ke semasa?

Penurunan kapasiti pemprosesan biasanya disebabkan oleh skrin yang haus, tetapan sudut dek yang tidak betul, sisa akumulatif di atas dek pengayak, atau keamatan getaran yang tidak mencukupi. Penyelenggaraan berkala termasuk penggantian skrin, pembersihan dek, dan pengoptimuman parameter getaran boleh memulihkan kapasiti pemprosesan yang optimum serta mengekalkan operasi pengeboran yang cekap.

Apakah masalah elektrik yang biasa menjejaskan prestasi pengayak serpih?

Masalah elektrik biasa termasuk sambungan longgar yang menyebabkan operasi berselang-seli, turun naik voltan yang menjejaskan prestasi motor, pendawaian rosak yang membawa kepada kegagalan sistem, dan kerosakan komponen sistem kawalan. Pemeriksaan elektrik berkala, penyelenggaraan sambungan yang betul, dan pemantauan voltan dapat membantu mencegah masalah ini serta memastikan operasi sistem yang boleh dipercayai.

Jadual Kandungan

- Mengenal Pasti Masalah dan Penyelesaian Skrin

- Penyelesaian Masalah Motor Getaran

- Pengoptimuman Kadar Aliran dan Kapasiti

- Diagnosis Sistem Elektrik

- Amalan Terbaik Pemeliharaan

-

Soalan Lazim

- Apakah punca-punca paling biasa berlakunya kabus skrin pada penggoncang serpihan?

- Seberapa kerap bantalan motor getaran perlu dilincirkan?

- Mengapa pengayak serpih saya mengalami penurunan kapasiti pemprosesan dari semasa ke semasa?

- Apakah masalah elektrik yang biasa menjejaskan prestasi pengayak serpih?