Podstawowe elementy zaawansowanych systemów kontroli temperatury błota wiertniczego

Utrzymywanie optymalnej temperatury płuczką wiertniczą ma kluczowe znaczenie dla skutecznych operacji wiercenia, a skuteczne urządzenie chłodzenia błota odgrywa istotną rolę w tym procesie. Nowoczesne projekty wiercenia wymagają precyzyjnej kontroli temperatury w celu zapewnienia długowieczności sprzętu, utrzymania odpowiednich właściwości płuczki oraz optymalizacji ogólnej wydajności wiercenia. Zrozumienie kluczowych komponentów układu chłodzenia błota jest niezbędne dla inżynierów zajmujących się wierceniem i menedżerów operacyjnych, którzy chcą maksymalizować efektywność, minimalizując jednocześnie ryzyko operacyjne.

Poprawnie zaprojektowany system chłodzenia płuczkowy stanowi znaczący wkład w operacje wiertnicze, ale jego korzyści znacznie przewyższają początkowe koszty. Od zapobiegania uszkodzeniom sprzętu po zapewnienie stałych właściwości płuczki, te systemy są podstawą powodzenia projektów wiertniczych w różnych środowiskach i na różnej głębokości.

Podstawowe komponenty systemu chłodzenia

Wymienniki ciepła i wieże chłodnicze

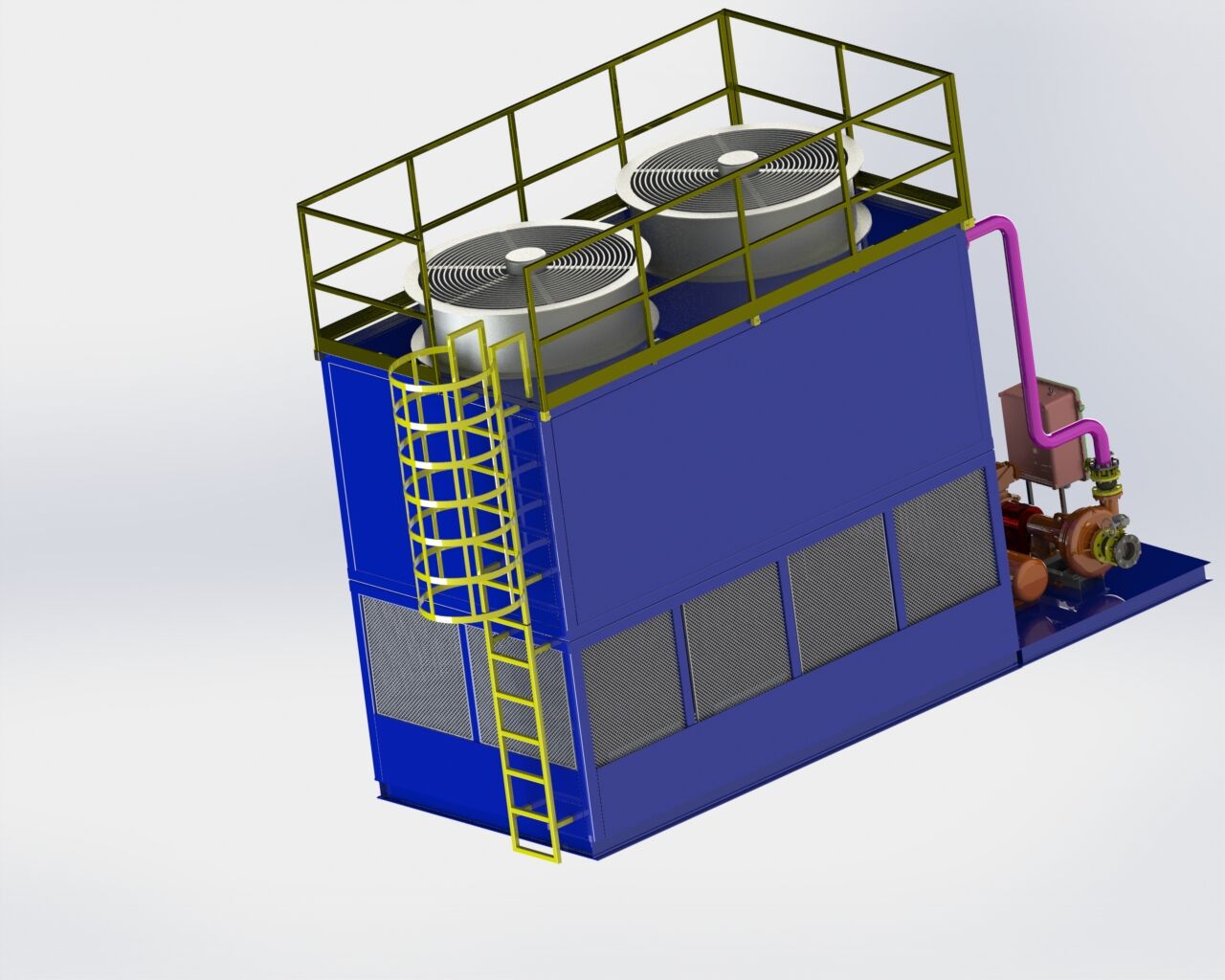

W centrum każdego systemu chłodzenia płuczkowego znajduje się układ wymienników ciepła. Te specjalistyczne jednostki umożliwiają przekazywanie ciepła z płuczki wiertniczej do medium chłodniczego, zazwyczaj wody lub powietrza. Nowoczesne wymienniki ciepła wykorzystują konstrukcje płytowe lub rurowo-płaszczowe, oferując wysoką efektywność termiczną oraz niezawodną pracę w trudnych warunkach.

Wieży chłodnicze współpracują z wymiennikami ciepła, aby odprowadzać zgromadzone ciepło do atmosfery. Te konstrukcje wykorzystują zasadę chłodzenia parowego, w której ciepła woda jest wystawiana na działanie przepływającego powietrza, co prowadzi do obniżenia temperatury poprzez naturalną parowanie. Rozmiar i pojemność wież chłodniczych muszą być dokładnie obliczone na podstawie oczekiwanego obciążenia cieplnego oraz warunków otoczenia.

Systemy cyrkulacji i pompowania

System cyrkulacji składa się z wysokowydajnych pomp, sieci rurociągów oraz zaworów regulacyjnych, które zapewniają odpowiedni przepływ płynu w całym układzie chłodzenia płuczek. Te komponenty muszą być odporne na korozję oraz potrafić radzić sobie z ściernym charakterem płuczek wiertniczych, jednocześnie utrzymując stałe natężenie przepływu przy różniących się warunkach ciśnienia.

Zaawansowane systemy pompowe często wykorzystują przetwornice częstotliwości (VFD) w celu optymalizacji zużycia energii i zapewnienia precyzyjnej kontroli przepływu. Ta technologia pozwala operatorom dostosowywać wydajność chłodzenia na podstawie aktualnych wymagań dotyczących temperatury i obciążenia operacyjnego.

Systemy monitorowania i regulacji temperatury

Czujniki i urządzenia pomiarowe

Dokładne monitorowanie temperatury jest kluczowe dla utrzymania optymalnej wydajności chłodzenia płuczkowych. Nowoczesne instalacje wykorzystują wiele czujników temperatury rozmieszczonych strategicznie w całym systemie, aby zapewnić dane w czasie rzeczywistym na temat temperatury cieczy w różnych punktach. Czujniki te muszą być wystarczająco odporne, by wytrzymać surowe warunki otoczenia wiertniczego, zachowując jednocześnie dokładność i niezawodność.

Zaawansowane systemy monitoringu obejmują również przepływomierze, czujniki ciśnienia oraz urządzenia do pomiaru lepkości, zapewniające kompleksową kontrolę nad właściwościami płuczką wiertniczą. Dane te pomagają operatorom w podejmowaniu świadomych decyzji dotyczących regulacji systemu chłodzenia i potrzeb konserwacyjnych.

Automatyczne systemy sterowania

Nowoczesne instalacje chłodzenia płuczki wykorzystują zaawansowane zautomatyzowane systemy sterowania, które kontrolują wszystkie aspekty procesu chłodzenia. Systemy te wykorzystują sterowniki programowalne (PLC) oraz zaawansowane algorytmy, aby utrzymywać zadane temperatury przy jednoczesnej optymalizacji efektywności energetycznej.

System sterowania łączy się z różnymi komponentami, takimi jak prędkości pomp, pozycje zaworów i wentylatory wieży chłodzącej, aby osiągnąć optymalną wydajność. Możliwość rejestrowania danych w czasie rzeczywistym oraz analiza trendów pomagają operatorom identyfikować potencjalne problemy, zanim staną się krytyczne.

Komponenty systemu chłodzenia wtórnego

Systemy filtracji i obróbki

Skuteczna filtracja jest kluczowa dla utrzymania wydajności każdego układu chłodzenia błota. Te systemy usuwają zanieczyszczenia, wióry odwiertów oraz inne ciała stałe, które mogą obniżyć efektywność wymiany ciepła lub uszkodzić elementy systemu. Wielostopniowe procesy filtracji, w tym separatory cyklonowe i sita o drobnej siatce, zapewniają kompleksowe usuwanie cząstek.

Systemy uzdatniania wody są równie ważne, szczególnie w przypadku wież chłodniczych, aby zapobiec powstawaniu kamienia i wzrostowi organizmów biologicznych. Programy obróbki chemicznej należy starannie zarządzać, aby utrzymać wydajność systemu, przestrzegając jednocześnie przepisów środowiskowych.

Systemy awaryjne i rezerwowe

Niezbędne są niezawodne systemy rezerwowe, aby zapewnić ciągłą pracę w przypadku awarii systemu podstawowego. Obejmują one pompy nadmiarowe, zasilanie rezerwowe oraz zdolność chłodzenia awaryjnego. Regularne testowanie i konserwacja tych systemów rezerwowych gwarantują ich działanie w razie potrzeby.

Protokoły awaryjnego wyłączania i systemy obejścia zapewniają dodatkowe środki bezpieczeństwa, chroniąc zarówno sprzęt, jak i personel w przypadku awarii systemu lub ekstremalnych warunków.

Integracja i optymalizacja systemu

Monitorowanie wydajności i metryki efektywności

Ciągłe monitorowanie wydajności pomaga utrzymać optymalną efektywność układu chłodzenia błota. Regularnie śledzi się i analizuje kluczowe wskaźniki wydajności (KPI), takie jak pojemność chłodzenia, zużycie energii oraz spadki ciśnienia w systemie, aby zidentyfikować możliwości usprawnień.

Zaawansowane systemy monitorujące mogą generować szczegółowe raporty i trendy, umożliwiając proaktywne planowanie konserwacji i optymalizację systemu. Takie podejście oparte na danych pozwala minimalizować koszty eksploatacji, maksymalizując jednocześnie niezawodność systemu chłodzenia.

Rozważania dotyczące konserwacji i modernizacji

Regularna konserwacja jest kluczowa dla zapewnienia długoterminowej niezawodności układu chłodzenia błota. Obejmuje ona planowe inspekcje, czyszczenie wymienników ciepła, kalibrację czujników oraz wymianę elementów podlegających zużyciu. Kompleksowy program konserwacji pomaga zapobiegać nieplanowanym przestojom i wydłuża żywotność sprzętu.

Należy okresowo rozważać modernizację systemu w celu wdrożenia nowych technologii i poprawy efektywności. Może to obejmować dodanie napędów o zmiennej prędkości, aktualizację systemów sterowania lub wdrożenie bardziej wydajnych konstrukcji wymienników ciepła.

Często zadawane pytania

Jak często należy serwisować układ chłodzenia błota?

Kompleksowy harmonogram serwisowania powinien obejmować codzienne kontrole wizualne, cotygodniowe sprawdzanie wydajności oraz miesięczną szczegółową konserwację. Zazwyczaj zaleca się coroczne kompleksowe przeglądy systemu, choć może się to różnić w zależności od warunków pracy i intensywności użytkowania.

Jakie są objawy niewydajnego systemu chłodzenia błota?

Główne wskaźniki to niestabilna regulacja temperatury, zwiększony pobór energii, nietypowy hałas lub wibracje, zmniejszone natężenie przepływu oraz częste alarmy systemowe. Regularne monitorowanie tych parametrów pozwala wykryć potencjalne problemy, zanim dojdzie do awarii systemu.

Jak można poprawić skuteczność układu chłodzenia błota?

Poprawę efektywności można osiągnąć poprzez regularną konserwację, modernizację na bardziej wydajne komponenty, optymalizację systemów sterowania, zapewnienie odpowiedniej izolacji oraz wdrożenie systemów odzyskiwania energii. Regularna analiza danych wydajności pozwala określić konkretne obszary wymagające usprawnień.

Jakie czynniki środowiskowe wpływają na wydajność chłodzenia błota?

Temperatura otoczenia, wilgotność, wysokość nad poziomem morza oraz jakość powietrza wpływają na wydajność systemu chłodzenia. Należy brać pod uwagę te czynniki podczas projektowania i eksploatacji systemu, aby zapewnić optymalną pracę w różnych warunkach środowiskowych.