Forståelse af betydningen af temperaturregulering i boringsoverationer

Effektiviteten af boringsoverationer afhænger af mange faktorer, men et af de mest afgørende, dog ofte oversete aspekter, er mørkøling. Efterhånden som boringsoverationer bliver mere og mere komplekse og krævende, har behovet for avancerede temperaturreguleringssystemer aldrig været større. Moderne boringprojekter står over for hidtil usete udfordringer ved håndtering af bundhullstemperaturer, hvilket direkte påvirker boreydeevne, værktøjsholdbarhed og samlede projektomkostninger.

Avanceret teknologi til køling af mudder de er blevet en banebrydende løsning i boreindustrien. Ved at opretholde optimale boringsvæske temperaturer giver disse systemer operatørerne mulighed for at opnå overlegen ydeevne samtidig med at de beskytter værdifuldt boringsudstyr. Effekten af en korrekt temperaturstyring går langt ud over de grundlæggende driftsmæssige fordele, idet den påvirker alt fra penetreringshastigheden til brøndets stabilitet.

Kernefordele ved avancerede mudderkoelingssystemer

Forbedret udstyrsbeskyttelse og længere levetid

Moderne boreoperationer er stærkt afhængige af sofistikerede nedadgående værktøjer og udstyr, mange af hvilke er følsomme over for for høje temperaturer. Avancerede mudderkoelingssystemer spiller en afgørende rolle i beskyttelsen af disse investeringer ved at opretholde væsketemperaturer inden for acceptable grænser. Når temperaturen på boringvæsken er korrekt styret, øges levetiden for dyre borkomponenter markant, hvilket resulterer i lavere udskiftningomkostninger og færre driftsafbrydelser.

Implementeringen af effektive mudderafkølingsløsninger har vist sig at reducere udstyrsfejl med op til 40 % i højtemperaturmiljøer. Denne markante forbedring af udstyrets pålidelighed resulterer direkte i mindre nedetid og mere konsekvente boringsoverationer.

Forbedrede boreydeevnemålinger

Temperaturoptimerede borevæsker bidrager væsentligt til forbedret boreydeevne. Når mudderafkølingssystemer opretholder ideelle temperaturområder, observerer operatører markante forbedringer i nøgleresultater. Gennemtrængningshastigheden øges ofte med 15-25 % i forhold til operationer uden tilstrækkelige kølesystemer.

Desuden bevarer korrekt afkølede borevæsker deres designede reologiske egenskaber, hvilket sikrer optimal hullernes rengøring og reducerer risikoen for fastlåste rør. Denne konsekvens i væskeegenskaber fører til mere forudsigelige og effektive boringsoverationer, hvilket til sidst sparer både tid og ressourcer.

Tekniske aspekter ved moderne mudderkoelingsteknologi

Avancerede kølesystemkomponenter

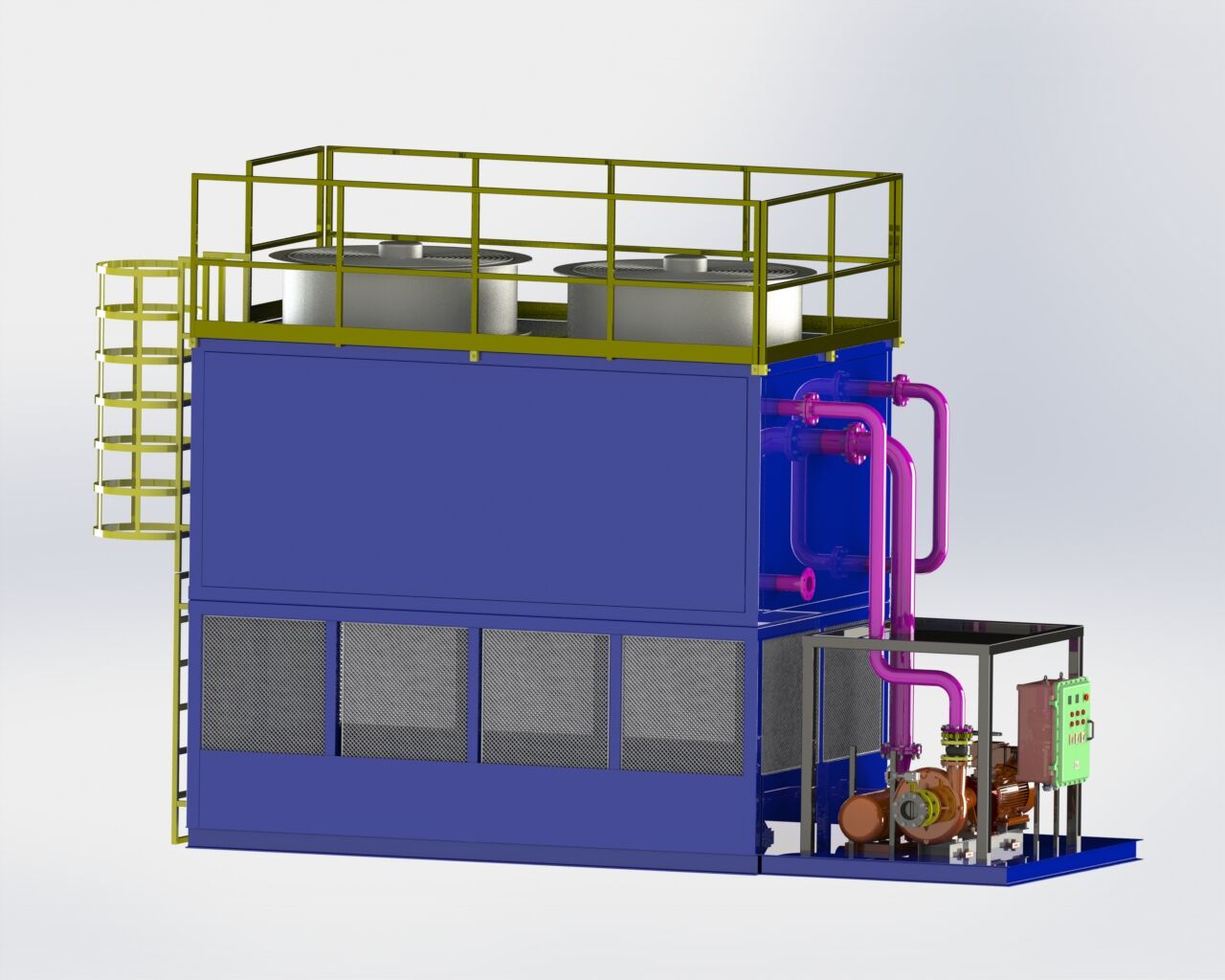

State-of-the-art mudderkoelingssystemer omfatter sofistikerede varmevekslerteknologier og intelligente kontrolsystemer. Disse systemer har typisk højeffektive pladevarmevekslere, avancerede overvågningssensorer og automatiserede temperaturreguleringsmekanismer. Integrationen af disse komponenter sikrer præcis temperaturregulering gennem hele boringprocessen.

Moderne køleenheder er designet med redundans i tankerne og har ofte flere kølekredsløb og backup-systemer for at forhindre driftsforstyrrelser. Denne redundans kombineret med muligheden for realtidsovervågning giver operatører en hidtil uset kontrol over temperaturen på borevæsken.

Integration med eksisterende boriesystemer

Den succesfulde implementering af mudderkoelingsteknologi kræver en problemfri integration med eksisterende boringinfrastruktur. Moderne systemer er designet med kompatibilitet i tankerne og har standardiserede tilslutninger samt tilpasningsdygtige styregrænseflader. Denne fleksibilitet giver operatører mulighed for at opgradere deres temperaturstyring uden behov for omfattende ændringer i deres nuværende opstilling.

Avancerede overvågnings- og kontrolsystemer muliggør realtidsjustering af køleparametre baseret på ændrede boreforhold. Denne adaptive evne sikrer optimal ydelse under varierende dybder og formationstyper.

Økonomiske konsekvenser af avanceret mudderkoeling

Overvejelse af indledende investering

Selvom implementeringen af avancerede mudderkolesystemer repræsenterer en betydelig startinvestering, retfærdiggør de langsigtende økonomiske fordele ofte udgiften. Driftsansvarlige skal overveje ikke kun umiddelbare omkostninger til udstyr og installation, men også de potentielle afkast gennem forbedret boreeffektivitet og reduceret nedetid.

Omkostnings-nutidsanalyser viser konsekvent, at operationer, der anvender avancerede mudderkolesystemer, opnår bedre økonomiske resultater i løbet af projektets levetid. Reduktionen i udstyrsforringelse, forbedrede boringstakter og mindre ikke-produktiv tid resulterer typisk i et afkast på investeringen inden for 12-18 måneder.

Langsigtende driftsomkostningsfordele

De økonomiske fordele ved korrekt mudderafkøling rækker langt ud over den indledende projektfase. Vedligeholdelsesomkostninger falder ofte med 25-30 % på grund af reduceret udstyningspåvirkning og færre fejlincidenter. Desuden resulterer den forbedrede boreeffektivitet i kortere projektvarighed, hvilket medfører betydelige besparelser i de samlede driftsomkostninger.

Forbedringer i energieffektiviteten i moderne kølesystemer bidrager også til reducerede driftsomkostninger. Køleenheder af ny generation forbruger typisk 20-30 % mindre strøm end ældre systemer, samtidig med at de yder bedre temperaturreguleringsmuligheder.

Miljø- og sikkerhedsbetingelser

Reduktion af miljøpåvirkningen

Avancerede mudderkølesystemer bidrager væsentligt til en reduceret miljøpåvirkning ved boring. Ved at opretholde optimale fluidegenskaber minimerer disse systemer behovet for hyppig fluidudskiftning, hvilket reducerer affaldsgenerering og bortskaffelseskrav. Moderne køleenheder har desuden lukkede kredsløbsdesign, som minimerer vandforbruget og forhindre risikoen for forurening.

Den forbedrede effektivitet i boringoperationer medfører direkte en reduktion af kuldioxidudledningen gennem kortere projekttider og nedsat energiforbrug. Denne miljømæssige fordel harmonerer godt med den stigende fokus i industrien på bæredygtige borepraksis.

Forbedret sikkerhedsvæsentlig ydelse

Temperaturstyring spiller en afgørende rolle for at opretholde sikre boreoperationer. Avancerede mudderkolesystemer hjælper med at forhindre farlige situationer, der kan opstå pga. overophedet udstyr eller nedsatte fluidegenskaber. De stabile driftsbetingelser, som opnås ved korrekt temperaturkontrol, reducerer risikoen for brønvestabilitetsproblemer og andre sikkerhedskritiske hændelser.

Moderne kølesystemer indeholder også avancerede sikkerhedsfunktioner og overvågningsmuligheder, der giver tidlig advarsel om potentielle problemer, så operatører kan træffe forebyggende foranstaltninger, inden problemer eskalerer.

Ofte stillede spørgsmål

Hvilket temperaturområde anses for optimalt for borevæsker?

Optimale temperaturer for borevæske ligger typisk mellem 120°F og 150°F (49°C til 66°C), afhængigt af specifikke anvendelseskrav og forhold nede i brønden. Vedligeholdelse af temperaturen inden for dette område hjælper med at bevare væskens egenskaber og beskytte boreudstyr.

Hvor hurtigt kan avancerede mudderkolesystemer reagere på temperaturændringer?

Moderne mudderkolesystemer kan typisk justere væsketemperaturen inden for 5-15 minutter efter ændringer registreres, afhængigt af systemkapacitet og størrelsen af temperaturvariationen. Avancerede styresystemer muliggør hurtig respons over for ændrede forhold, samtidig med at stabil drift opretholdes.

Hvilke vedligeholdelseskrav har avancerede mudderkolesystemer?

Avancerede mælkeafkølingssystemer kræver regelmæssig vedligeholdelse, herunder rengøring af varmevekslere, kalibrering af sensorer og tjek af systemets ydeevne. Typiske vedligeholdelsesintervaller varierer fra ugentlige inspektioner til kvartalsvise større servicekrav, selvom specifikke tidsplaner afhænger af driftsbetingelser og systemdesign.

Hvordan påvirker mælkeafkøling boring i højtryks- og højtemperaturbrønde (HPHT)?

I HPHT-brønde er effektiv mælkeafkøling afgørende for at opretholde stabiliteten af boringsslammet og beskytte nedadgående udstyr. Avancerede kølesystemer gør det muligt at bore i miljøer, hvor temperaturen overstiger 300°F (149°C), ved at opretholde fluidets egenskaber og forhindre skader på udstyret.