Forståelse av betydningen av temperaturregulering i boreoperasjoner

Effektiviteten i boreoperasjoner avhenger av mange faktorer, men ett av de viktigste aspektene som ofte overses, er mudderavkjøling. Ettersom boreoperasjoner blir stadig mer komplekse og krevende, har behovet for avanserte temperaturreguleringssystemer aldri vært større. Moderne boringprosjekter står overfor utenkelig store utfordringer når det gjelder å kontrollere bunntemperaturer, noe som direkte påvirker boreressursene, verktøyets levetid og totale prosjektkostnader.

Avansert mud cooling teknologier har vist seg å være en baneromstendende løsning i boringindustrien. Ved å opprettholde optimale temperaturer for borevæske, gjør disse systemene det mulig for operatører å oppnå overlegen ytelse samtidig som de beskytter verdifull boreutstyr. Innvirkningen av riktig temperaturstyring går langt utover grunnleggende driftsfordeler, og påvirker alt fra penetrasjonshastighet til brønnsikkerhet.

Kjernefordeler med avanserte mudderavkjølingssystemer

Forbedret utstyllingsbeskyttelse og lenger levetid

Moderne boreoperasjoner er sterkt avhengige av sofistikerte nedhullsverktøy og utstyr, mye av dette er følsomt for for høye temperaturer. Avanserte mudderavkjølingssystemer spiller en viktig rolle for å beskytte disse investeringene ved å holde væsketemperaturene innenfor akseptable grenser. Når temperaturen på borevæsken kontrolleres på riktig måte, øker levetiden til dyre borekomponenter betydelig, noe som fører til reduserte utskiftingskostnader og færre driftsavbrudd.

Implementering av effektive løsninger for mudderavkjøling har vist seg å redusere utstyrsfeilfrekvensen med opptil 40 % i høytemperaturmiljøer. Denne dramatiske forbedringen i utstyrets pålitelighet fører direkte til redusert nedetid og mer konsekvente boreoperasjoner.

Forbedrede mål for boreytelse

Temperaturoptimaliserte borevæsker bidrar betydelig til bedre boreytelse. Når mudderavkjølingssystemer opprettholder ideelle temperaturområder, observerer operatører markerte forbedringer i nøkkelytelsesindikatorer. Penetrasjonshastigheten øker ofte med 15–25 % sammenliknet med operasjoner uten tilstrekkelige avkjølingssystemer.

Videre holder riktig avkjølte borevæsker sine designede reologiske egenskaper, noe som sikrer optimal hullrensing og reduserer risikoen for pipe-sticking-ulykker. Denne konsistensen i væskeegenskaper fører til mer forutsigbare og effektive boreoperasjoner, noe som til slutt sparer både tid og ressurser.

Tekniske aspekter ved moderne mudderkjølingsteknologi

Avanserte kjølesystemkomponenter

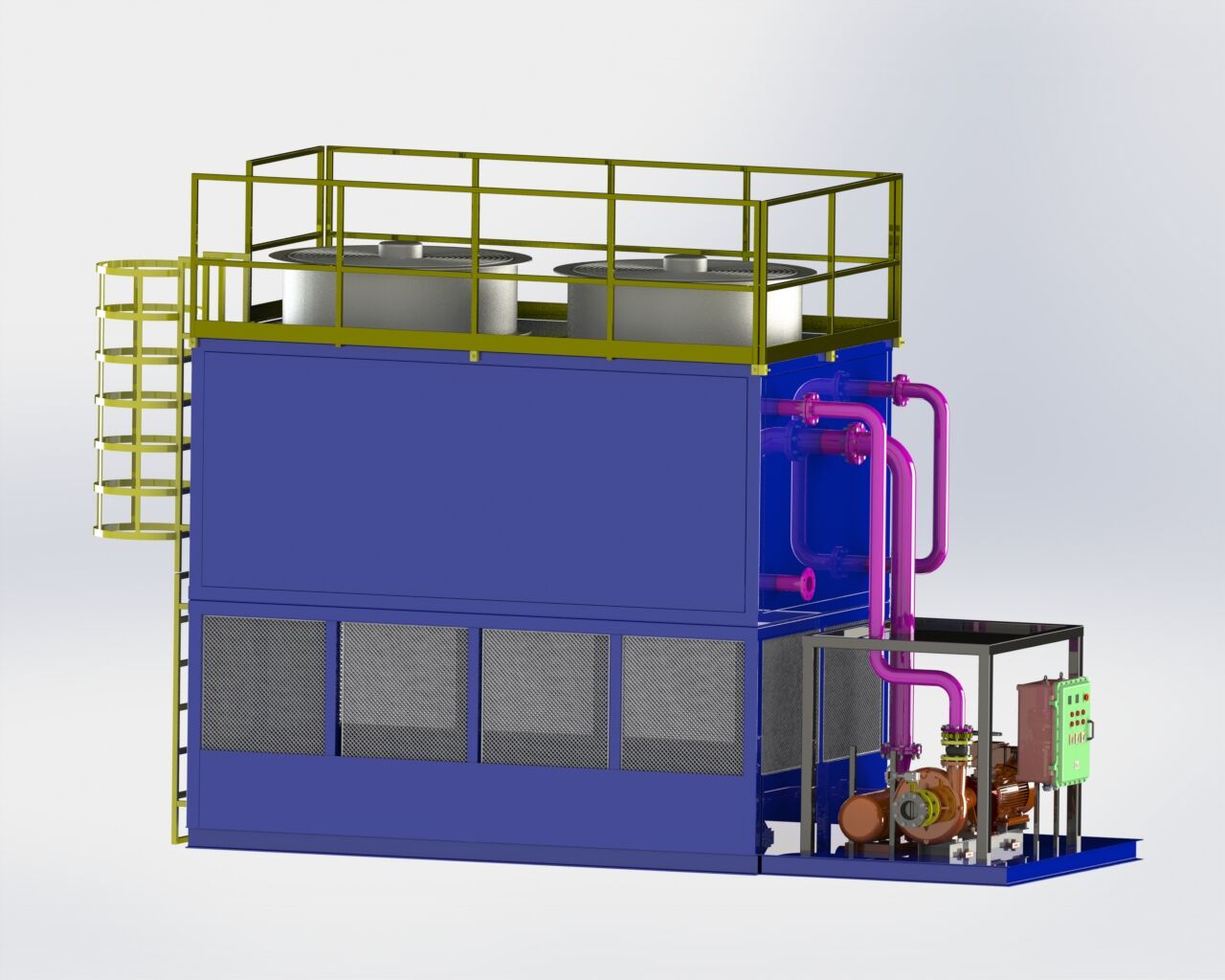

Moderne mudderkjølingssystemer inneholder sofistikert varmevekslerteknologi og intelligente kontrollsystemer. Disse systemene har typisk høyeffektive plateradiatorer, avanserte overvåkningssensorer og automatiserte temperaturreguleringsmekanismer. Integrasjonen av disse komponentene sikrer nøyaktig temperaturstyring gjennom hele boringprosessen.

Moderne kjøleenheter er designet med redundans i tankene, ofte utstyrt med flere kjølekretser og reserveanordninger for å hindre driftsavbrudd. Denne redundansen, kombinert med evnen til sanntidsovervåkning, gir operatører en uten sidestykke kontroll over temperaturen på borevæsken.

Integrasjon med eksisterende boringsystemer

Den vellykkede implementeringen av mudderkjølingsteknologi krever sømløs integrasjon med eksisterende boringinfrastruktur. Moderne systemer er designet med kompatibilitet i tankene, og har standardiserte tilkoblinger og tilpassbare kontrollgrensesnitt. Denne fleksibiliteten gjør at operatører kan oppgradere sine temperaturstyringsfunksjoner uten å måtte foreta omfattende modifikasjoner av dagens oppsett.

Avanserte overvåkings- og kontrollsystemer muliggjør sanntidsjustering av kjøleparametere basert på endrede boreforhold. Denne adaptive evnen sikrer optimal ytelse ved ulike dyp og formasjonstyper.

Økonomiske konsekvenser av avansert mudderkjøling

Vurderinger ved initielle investeringer

Selv om innføringen av avanserte mudderkjølesystemer representerer en betydelig førstegangsinvesteringskostnad, rettferdiggjør de langsiktige økonomiske fordelene ofte utgiftene. Operatører må vurdere ikke bare umiddelbare kostnader for utstyr og installasjon, men også potensielle avkastninger gjennom bedre boreeffektivitet og redusert nedetid.

Kostnad-nytte-analyser viser konsekvent at operasjoner som bruker avanserte mudderkjølesystemer oppnår bedre økonomiske resultater over hele prosjektsyklusen. Reduksjon i slitasje på utstyr, forbedrede boringstakter og mindre unødvendig tid fører typisk til en avkastning på investeringen innen 12–18 måneder.

Langsiktige driftskostnadsfordeler

De økonomiske fordelene ved riktig mudderkjøling rekker langt utover det første prosjektfase. Vedlikeholdskostnader er ofte 25–30 % lavere på grunn av redusert belastning på utstyr og færre feilhendelser. I tillegg fører den forbedrede boreeffektiviteten til kortere prosjektvarighet, noe som resulterer i betydelige besparelser i totale driftskostnader.

Forbedringer i energieffektivitet for moderne kjølesystemer bidrar også til reduserte driftsutgifter. Kjøleenheter av ny generasjon forbruker typisk 20–30 % mindre strøm enn eldre systemer, samtidig som de gir bedre temperaturreguleringsfunksjoner.

Miljø- og sikkerhetsmessige overveigelser

Reduksjon av miljøpåverknad

Avanserte leirekjølesystemer bidrar betydelig til redusert miljøpåvirkning i boringoperasjoner. Ved å opprettholde optimale væskeegenskaper, minsker disse systemene behovet for hyppig væskeutskifting, noe som reduserer avfall og behovet for avfallsbortskaffelse. Moderne kjøleenheter har også lukkede kretsløpsdesign som minimerer vannforbruket og forhindrer risiko for forurensning.

Den forbedrede effektiviteten i boringoperasjoner fører direkte til reduserte karbonutslipp gjennom kortere prosjekttider og lavere energiforbruk. Denne miljøfordelen passer godt med den økende bransjefokuset på bærekraftige boremetoder.

Forbedret sikkerhetsprestasjon

Temperaturstyring spiller en avgjørende rolle for å opprettholde trygge boringoperasjoner. Avanserte mudderkjølesystemer hjelper med å forhindre farlige situasjoner som kan oppstå på grunn av overopphete utstyr eller svekkede væskeegenskaper. De stabile driftsbetingelsene som oppnås med riktig temperaturkontroll, reduserer risikoen for brønnsikkerhetsproblemer og andre sikkerhetskritiske hendelser.

Moderne kjølesystemer inneholder også avanserte sikkerhetsfunksjoner og overvåkningsmuligheter som gir tidlig advarsel om potensielle problemer, slik at operatører kan iverkta forebyggende tiltak før problemene eskalerer.

Ofte stilte spørsmål

Hvilket temperaturområde anses som optimalt for borevæsker?

Optimale temperaturer for borevæske ligger typisk mellom 120°F og 150°F (49°C til 66°C), avhengig av spesifikke brukskrav og forhold nede i brønnen. Å opprettholde temperaturer innenfor dette området hjelper til med å bevare væskens egenskaper og beskytte boreutstyret.

Hvor raskt kan avanserte mudderkjølesystemer reagere på temperaturforandringer?

Moderne mudderkjølesystemer kan vanligvis justere væsketemperaturer innen 5–15 minutter etter at endringer oppdages, avhengig av systemkapasitet og omfanget av temperatursvingninger. Avanserte kontrollsystemer muliggjør rask respons på foranderlige forhold samtidig som stabil drift opprettholdes.

Hva er vedlikeholdsbehovet for avanserte mudderkjølesystemer?

Avanserte mudderkjølesystemer krever regelmessig vedlikehold, inkludert rengjøring av varmevekslere, kalibrering av sensorer og sjekk av systemytelse. Typiske vedlikeholdsintervaller varierer fra ukentlige inspeksjoner til kvartalsvise større servicebehov, selv om spesifikke tidsplaner avhenger av driftsforhold og systemdesign.

Hvordan påvirker mudderkjøling boring i høytrykkshøytemperatur (HPHT)-brønner?

I HPHT-brønner er effektiv mudderavkjøling avgjørende for å opprettholde stabilitet i borevæsken og beskytte nedhullsutstyr. Avanserte kjølesystemer gjør det mulig å bore i miljøer der temperaturene overstiger 300°F (149°C) ved å opprettholde væskens egenskaper og forhindre skader på utstyr.