Branża naftowa i gazowa stoi przed rosnącymi wyzwaniami związanymi z przepisami środowiskowymi i presją kosztową w zarządzaniu odpadami pochodzącymi z wierceń. Prawidłowe postępowanie z wierceniami na bazie wodnej stało się kluczowym wymogiem operacyjnym, które bezpośrednio wpływa na opłacalność projektów oraz zgodność środowiskową. Zrozumienie cech, metod obróbki i opcji utylizacji tych materiałów pozwala operatorom wiertniczym optymalizować strategie zarządzania odpadami przy jednoczesnym zachowaniu zgodności z przepisami.

Nowoczesne operacje wiertnicze generują duże ilości odpadów wiertniczych, które wymagają natychmiastowego przetworzenia, aby zapobiec opóźnieniom operacyjnym i problemom środowiskowym. Skład odpadów wiertniczych na bazie wodnej różni się znacząco w zależności od formacji geologicznych, składu płuczek wiertniczych oraz parametrów operacyjnych. Skuteczne systemy zarządzania muszą uwzględniać te zmienne, zapewniając jednocześnie spójną skuteczność oczyszczania w różnych scenariuszach wiercenia.

Zrozumienie składu odpadów wiertniczych na bazie wodnej

Charakterystyka fizyczna i właściwości

Odpady wiertnicze na bazie wodnej składają się głównie z fragmentów skał usuniętych podczas procesu wiercenia, połączonych z resztkowymi składnikami płuczką wiertniczego. Rozkład wielkości cząstek waha się typowo od drobnych cząstek gliny po większe fragmenty skał, tworząc mieszaninę heterogeniczną wymagającą specjalistycznego sprzętu do obsługi. Zawartość wilgoci w tych materiałach waha się zazwyczaj między 15% a 40%, w zależności od cech formacji i właściwości płuczki wiertniczej.

Gęstość odpadów wiertniczych na bazie wodnej zmienia się w zależności od formacji geologicznej, którą się wierci, oraz ciężaru właściwego systemu płuczki wiertniczej. Formacje bogate w glinę mają tendencję do wytwarzania odpadów o większej zdolności retencji wody, podczas gdy formacje piaskowcowe generują bardziej porowate materiały, które łatwiej odprowadzają płyn. Zrozumienie tych właściwości fizycznych pozwala operatorom na wybór odpowiednich technologii obróbki i optymalizację parametrów przetwarzania.

Składniki chemiczne i aspekty środowiskowe

Skład chemiczny wiertniczych odpadów wodnych obejmuje minerały występujące naturalnie w formacjach wierconych oraz dodatki z systemu płuczk wiertniczych. Typowymi dodatkami do płuczek wiertniczych są glina bentonitowa, polimery, środki obciążające, takie jak bar, oraz różne środki chemiczne do regulacji pH i zapobiegania korozji. Składniki te należy starannie ocenić pod kątem potencjalnego wpływu na środowisko oraz ograniczeń dotyczących ich utylizacji.

Przepisy środowiskowe koncentrują się zazwyczaj na zawartości węglowodorów, metali ciężkich oraz stężeniu chlorków w materiałach odpadowych pochodzących z wiercenia. Systemy wodne zazwyczaj generują odpady o niższej zawartości węglowodorów w porównaniu z alternatywami olejowymi, co czyni je bardziej odpowiednimi dla niektórych metod utylizacji. Jednak podwyższone stężenia soli pochodzące z zaszczyn formacyjnych mogą stanowić wyzwanie dla wykorzystania tych odpadów na lądzie i wymagają specyficznych metod obróbki.

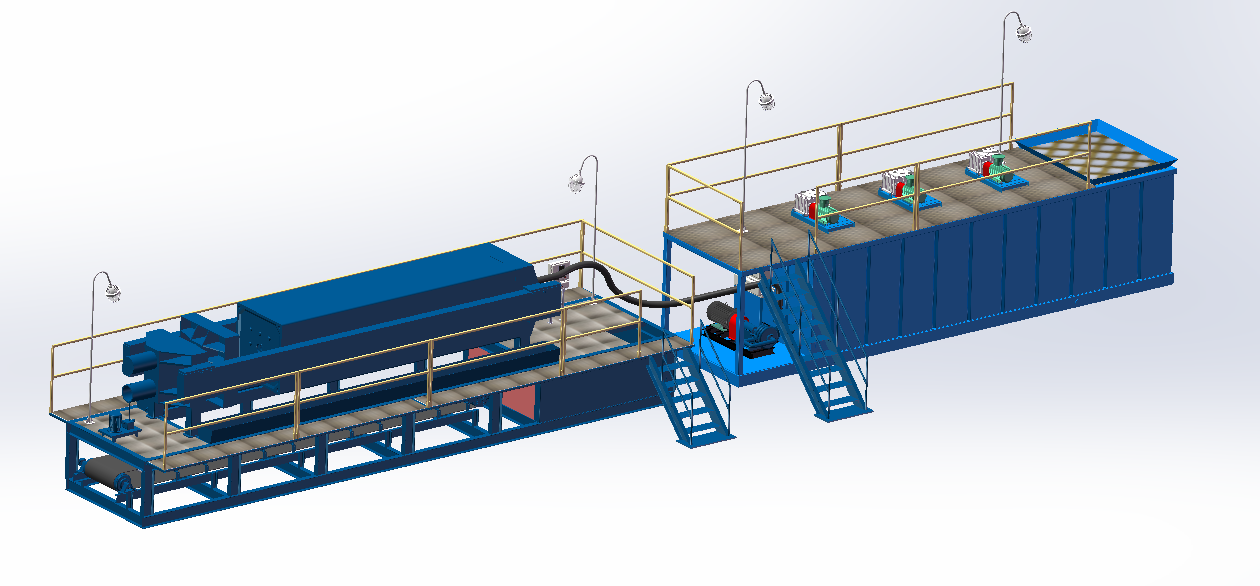

Technologie przetwarzania i metody obróbki

Techniki mechanicznego rozdzielania

Mechaniczne oddzielanie stanowi podstawową metodę postępowania dla odpadów wiertniczych na bazie wodnej , wykorzystując siły fizyczne do usuwania nadmiaru wilgoci i odzyskiwania cennych składników płuczek wiertniczych. Wibracyjne sita wiertnicze zapewniają pierwszy etap separacji, usuwając większe frakcje skał wiertniczych, pozwalając jednocześnie płuczce wrócić do systemu cyrkulacyjnego. Dobór siat ekranów oraz parametry wibracji znacząco wpływają na skuteczność separacji i stopień odzysku płuczki wiertniczej.

Technologie separacji odśrodkowej oferują lepszą wydajność w usuwaniu drobnych cząstek oraz redukcji wilgotności odpadów wiertniczych. Wirówki pracujące z dużą prędkością generują znaczne siły grawitacyjne, które oddzielają ciała stałe na podstawie różnic gęstości, osiągając redukcję wilgotności w zakresie od 60% do 80% w odpowiednio zaprojektowanych systemach. Urządzenia te wymagają starannego utrzymania i monitorowania pracy w celu zachowania optymalnej wydajności.

Systemy obróbki termicznej i suszenia

Systemy suszenia termicznego zapewniają najskuteczniejsze usuwanie wilgoci z wiertniczych odpadów zawierających wodę, osiągając końcową zawartość wilgoci poniżej 5%, gdy są prawidłowo eksploatowane. Suszarki bezpośrednie wykorzystują gazy spalinowe do ogrzewania i odparowywania wilgoci, podczas gdy systemy pośrednie używają wymienników ciepła, aby zapobiec zanieczyszczeniu przetwarzanych materiałów. Kontrola temperatury oraz zarządzanie czasem przebywania materiału są kluczowymi czynnikami zapobiegającymi degradacji materiału i zapewniającymi stabilny proces obróbki.

Zaawansowane systemy obróbki termicznej wykorzystują technologie odzysku ciepła w celu poprawy efektywności energetycznej i obniżenia kosztów eksploatacji. Ciepło odpadowe z procesu suszenia może być odzyskiwane i ponownie wykorzystywane do wstępnego podgrzewania napływających materiałów lub wytwarzania pary procesowej. Takie systemy wymagają znacznych inwestycji kapitałowych, jednak oferują lepszą wydajność obróbki oraz elastyczność operacyjną w przypadku zmieniających się charakterystyk strumieni odpadów.

Zgodność z przepisami i normami środowiskowymi

Przepisy federalne i stanowe

Przepisy środowiskowe dotyczące zarządzania wiertniczymi odpadami wodnymi różnią się znacząco w zależności od jurysdykcji i lokalizacji wierceń. Przepisy federalne wynikające z ustawy o czystej wodzie (Clean Water Act) oraz ustawy o konserwacji zasobów i ich odzysku (Resource Conservation and Recovery Act) ustalają podstawowe wymagania dotyczące charakteryzacji odpadów, ich przetwarzania i sposobów unieszkodliwiania. Przepisy stanowe często nakładają dodatkowe ograniczenia, bazujące na lokalnych warunkach środowiskowych oraz wymaganiach ochrony wód podziemnych.

Wymagania dotyczące pozwoleń na działania związane z zarządzaniem odpadami wiertniczymi obejmują zazwyczaj szczegółowe procedury operacyjne, protokoły monitoringu oraz obowiązki raportowe. Operatorzy muszą wykazać się zgodnością z limitami emisji, normami jakości powietrza oraz wymaganiami dotyczącymi postępowania z odpadami poprzez kompleksową dokumentację i regularne programy badań. Niedopełnienie tych wymagań może skutkować znacznymi karą pieniężnymi oraz zawieszeniem działalności.

Najlepsze praktyki zarządzania

Wdrożenie najlepszych praktyk zarządczych zapewnia spójne przestrzeganie przepisów i minimalizuje ryzyko środowiskowe związane z obsługą wiertniczych odpadów wodnych. Do tych praktyk należą odpowiednie protokoły charakteryzacji odpadów, właściwe systemy zawierania oraz regularne programy konserwacji sprzętu. Szkolenia personelu i dokumentacja procedur pomagają utrzymać spójność operacyjną i zapobiegają naruszeniom przepisów.

Programy monitoringu środowiska umożliwiają wczesne wykrywanie potencjalnych problemów i potwierdzają ciągłe przestrzeganie wymagań regulacyjnych. Monitorowanie jakości wód podziemnych, badań jakości powietrza oraz pobieranie próbek gleby wokół zakładów przetwarzania pozwalają na identyfikację wszelkich oddziaływań na środowisko i umożliwiają szybkie działania korygujące. Regularne audyty oraz procesy ciągłego doskonalenia poprawiają ogólną skuteczność ochrony środowiska.

Strategie optymalizacji ekonomicznej

Analiza kosztów i korzyści opcji przetwarzania

Ocena ekonomiczna alternatyw do obróbki odcięć wiertniczych na bazie wody wymaga kompleksowej analizy kosztów kapitałowych, kosztów operacyjnych i długoterminowych zobowiązań dotyczących usuwania. Technologie oczyszczania o wyższych początkowych inwestycjach mogą zapewnić lepszą długoterminową ekonomię poprzez zmniejszenie kosztów usuwania i lepszą zgodność z przepisami. W przypadku zastosowania metod oczyszczania, operatorzy muszą uwzględnić czas trwania projektu, wielkość odpadów i lokalne opcje usuwania.

Możliwości uzyskania dochodów z materiałów poddanych obróbce mogą znacząco poprawić ekonomiczne efekty projektu poprzez korzystne zastosowania do ponownego wykorzystania. Właściwie przetworzone odcięcia wiertnicze na bazie wody mogą być odpowiednie do zastosowań w zakresie kruszyw budowlanych, materiału bazowego dróg lub modyfikacji gleby, w zależności od składu i zatwierdzenia regulacyjnego. Popyt rynkowy i koszty transportu mają wpływ na ekonomiczną rentowność tych opcji korzystnego wykorzystania.

Udoskonalenia efektywności operacyjnej

Optymalizacja działania systemów przetwarzania zmniejsza koszty przetwarzania i poprawia ogólną opłacalność projektu. Regularne programy konserwacji zapobiegają awariom sprzętu i utrzymują optymalne poziomy wydajności, podczas gdy badania optymalizacji procesów pozwalają zidentyfikować możliwości redukcji zużycia energii oraz poprawy przepustowości. Systemy automatyzacji mogą zwiększyć spójność pracy i zmniejszyć zapotrzebowanie na pracę ręczną.

Integracja systemów przetwarzania z operacjami wiercenia minimalizuje koszty manipulacji materiałami i zmniejsza potrzebę tymczasowego magazynowania. Systemy monitoringu i sterowania w czasie rzeczywistym umożliwiają szybką reakcję na zmieniające się cechy odpadów i gwarantują stabilną wydajność przetwarzania. Te ulepszenia przyczyniają się do ogólnej efektywności operacyjnej i obniżki kosztów.

Często zadawane pytania

Jaka jest główna różnica między wiórami wiertniczymi na bazie wodnej a na bazie olejowej?

Odpady z wiercenia na bazie wodnej zawierają niższe stężenia węglowodorów i zazwyczaj są łatwiejsze w obróbce i utylizacji w porównaniu z alternatywami na bazie olejowej. Zwykle mają wyższą zawartość wilgoci i wymagają innych metod przetwarzania, ale oferują większą elastyczność w zakresie korzystnego ponownego wykorzystania oraz opcji składowania na lądzie.

Jak długo można przechowywać przetworzone odpady z wiercenia na bazie wodnej przed ich usunięciem?

Czas przechowywania zależy od lokalnych przepisów, skuteczności przetwarzania oraz warunków środowiskowych. Poprawnie przetworzone materiały można zazwyczaj przechowywać przez kilka miesięcy w odpowiednich warunkach izolacji, jednak operatorzy powinni zapoznać się z lokalnymi przepisami oraz wprowadzić programy monitoringu, aby zapewnić ciągłe przestrzeganie przepisów w całym okresie przechowywania.

Jakie czynniki wpływają na wybór technologii przetwarzania odpadów z wiercenia na bazie wodnej?

Główne czynniki to objętość i tempo powstawania odpadów, zawartość wilgoci, opcje utylizacji, wymagania regulacyjne oraz aspekty ekonomiczne. Warunki specyficzne dla lokalizacji, takie jak dostępna przestrzeń, infrastruktura techniczna i dostęp do transportu, również wpływają na wybór technologii. Wrażliwość środowiskowa oraz obawy społeczności mogą wymagać lepszej wydajności procesu oczyszczania.

Czy wiercenia wodne można recyklingować lub ponownie wykorzystywać po obróbce?

Tak, odpowiednio przetworzone wiercenia wodne można często wykorzystać w sposób korzystny w zastosowaniach budowlanych, przy budowie dróg lub jako ulepszacz gleby rolniczej, w zależności od składu i uzyskanej aprobaty regulacyjnej. Skuteczne programy ponownego wykorzystowania wymagają dokładnej charakteryzacji, odpowiedniego postępowania oraz zgodności z obowiązującymi standardami jakości i przepisami środowiskowymi.

Spis treści

- Zrozumienie składu odpadów wiertniczych na bazie wodnej

- Technologie przetwarzania i metody obróbki

- Zgodność z przepisami i normami środowiskowymi

- Strategie optymalizacji ekonomicznej

-

Często zadawane pytania

- Jaka jest główna różnica między wiórami wiertniczymi na bazie wodnej a na bazie olejowej?

- Jak długo można przechowywać przetworzone odpady z wiercenia na bazie wodnej przed ich usunięciem?

- Jakie czynniki wpływają na wybór technologii przetwarzania odpadów z wiercenia na bazie wodnej?

- Czy wiercenia wodne można recyklingować lub ponownie wykorzystywać po obróbce?