Obróbka wiercenia na bazie olejowej stała się kluczowym problemem środowiskowym i ekonomicznym dla operacji wiertniczych na całym świecie. W miarę jak działalność wiertnicza rozszerza się zarówno na obszarach lądowych, jak i morskich, gospodarka odpadami wiertniczymi przekształciła się z prostych metod usuwania w zaawansowane technologie oczyszczania, które pozwalają na odzyskanie cennego oleju, chroniąc jednocześnie zasoby środowiska naturalnego. Nowoczesne systemy oczyszczania są zaprojektowane tak, aby skutecznie oddzielać olej od odpadów wiertniczych, umożliwiając operatorom przestrzeganie coraz bardziej rygorystycznych przepisów środowiskowych oraz maksymalizację odzysku kosztownych płuczek wiertniczych.

Proces obróbki obejmuje wiele etapów technologii separacji, które współpracują, aby osiągnąć optymalne wyniki. Początkowe przesiewanie usuwa duże ciała stałe, po czym następuje obróbka termiczna lub separacja mechaniczna w celu odzyskania fazy olejowej. Ostatni etap zwykle obejmuje dalsze czyszczenie odzyskanych materiałów, aby spełnić normy dotyczące utylizacji lub ponownego wykorzystania. Takie kompleksowe podejście zapewnia osiągnięcie zarówno ochrony środowiska, jak i efektywności ekonomicznej poprzez odpowiednie metody gospodarki odpadami.

Zrozumienie wiercenia na bazie olejowej

Skład i właściwości

Odpady z wiercenia na bazie olejowej składają się głównie z fragmentów skał powstających podczas operacji wiertniczych, pokrytych płuczkami wiertniczymi na bazie olejowej. Materiały te zawierają typowo od 10 do 30 procent oleju wagowo, w zależności od warunków wiercenia i właściwości płuczki. Odpady zawierają również różne dodatki stosowane w procesie wiercenia, takie jak emulgatory, zagęszczacze i materiały obciążające, które poprawiają wydajność wiercenia, ale utrudniają proces oczyszczania.

Właściwości fizyczne tych odpadów różnią się znacznie w zależności od formacji geologicznej, w której się wierci, oraz od konkretnej receptury płuczki wiertniczej. Zawartość gliny, rozkład wielkości cząstek oraz cechy retencji oleju wpływają na skuteczność różnych technologii przetwarzania. Zrozumienie tych właściwości jest niezbędne do wyboru najodpowiedniejszej metody przetwarzania oraz optymalizacji efektywności odzysku.

Zagadnienia dotyczące wpływu na środowisko

Nieoczyszczone wiercenia na bazie olejowej stanowią poważne zagrożenie dla środowiska, jeśli zostaną niewłaściwie usunięte. Zawartość oleju może zanieczyszczać glebę i wody gruntowe, a dodatki chemiczne mogą wywierać długotrwałe skutki ekologiczne. Środowiska morskie są szczególnie narażone, ponieważ wiercenia na bazie olejowej mogą wpływać na życie morskie i ekosystemy dna morskiego przez dłuższy czas. Agencje regulacyjne na całym świecie ustanowiły ścisłe limity zawartości oleju w odpadach pochodzącym z wierceń, które mogą być odprowadzane lub składowane na lądzie.

Poza bezpośrednimi problemami środowiskowymi, niewłaściwe usuwanie wierceń na bazie olejowej wiąże się ze znaczącą stratą ekonomiczną. Olej zawarty w tych materiałach to kosztowna ciecz wiertnicza, którą można odzyskać i ponownie wykorzystać, co czyni obróbkę nie tylko koniecznością środowiskową, ale także szansą ekonomiczną. Nowoczesne technologie obróbki pozwalają odzyskać do 95 procent zawartości oleju, przekształcając koszt usuwania odpadów w wartościową operację odzyskiwania zasobów.

Technologie i metody obróbki

Systemy termiczne

Obróbka termiczna stanowi jedną z najskuteczniejszych metod obrobka ścieków z wiertła na ropie , wykorzystującą kontrolowane ogrzewanie w celu odparowania i odzysku fazy olejowej. Te systemy działają w temperaturach zwykle w zakresie od 300 do 800 stopni Fahrenheita, w zależności od konkretnej technologii i wymagań aplikacyjnych. Podgrzewane wióry uwalniają opary oleju, które są zbierane, skraplane i gromadzone w celu ponownego wykorzystania lub odpowiedniego usunięcia.

Zaawansowane systemy termiczne wykorzystują zaawansowane mechanizmy kontroli temperatury i odzysku par w celu maksymalizacji odzysku oleju przy jednoczesnym minimalizowaniu zużycia energii. Niektóre konstrukcje wykorzystują ogrzewanie pośrednie poprzez podgrzewane powierzchnie lub płaszcze termiczne, podczas gdy inne stosują metody ogrzewania bezpośredniego. Wybór technologii termicznej zależy od takich czynników jak wymagania dotyczące przepływności, poziom zawartości oleju oraz lokalne przepisy środowiskowe dotyczące emisji i efektywności energetycznej.

Technologie Mechanicznej Separacji

Metody separacji mechanicznej polegają na wykorzystaniu sił fizycznych do oddzielania oleju od wiertniczych odpadów bez użycia ciepła lub dodatków chemicznych. Separatory odśrodkowe wykorzystują szybkie wirowanie, wykorzystując różnice gęstości między olejem a cząstkami stałymi, skutecznie usuwając olej dzięki sile odśrodkowej. Takie systemy mogą ciągle przetwarzać duże ilości odpadów i są szczególnie skuteczne dla materiałów o umiarkowanym poziomie zawartości oleju.

Systemy myjące to inna forma podejścia mechanicznego, wykorzystujące specjalne płyny do mycia oraz mieszanie w celu rozpuszczenia i usunięcia oleju z powierzchni odpadów wiertniczych. Płyn do mycia, zazwyczaj lekki węglowodór lub specjalnie przygotowany rozpuszczalnik, jest cyrkulowany przez odpady w celu ekstrakcji fazy oleju. Po separacji płyn do mycia jest odzyskiwany i ponownie wykorzystywany, podczas gdy oczyszczone odpady mogą być bezpiecznie utylizowane lub ponownie wykorzystane. Te systemy zapewniają doskonałe wskaźniki odzysku oleju przy stosunkowo niskich kosztach eksploatacji.

Projektowanie i optymalizacja procesu

Strategie Integracji Systemów

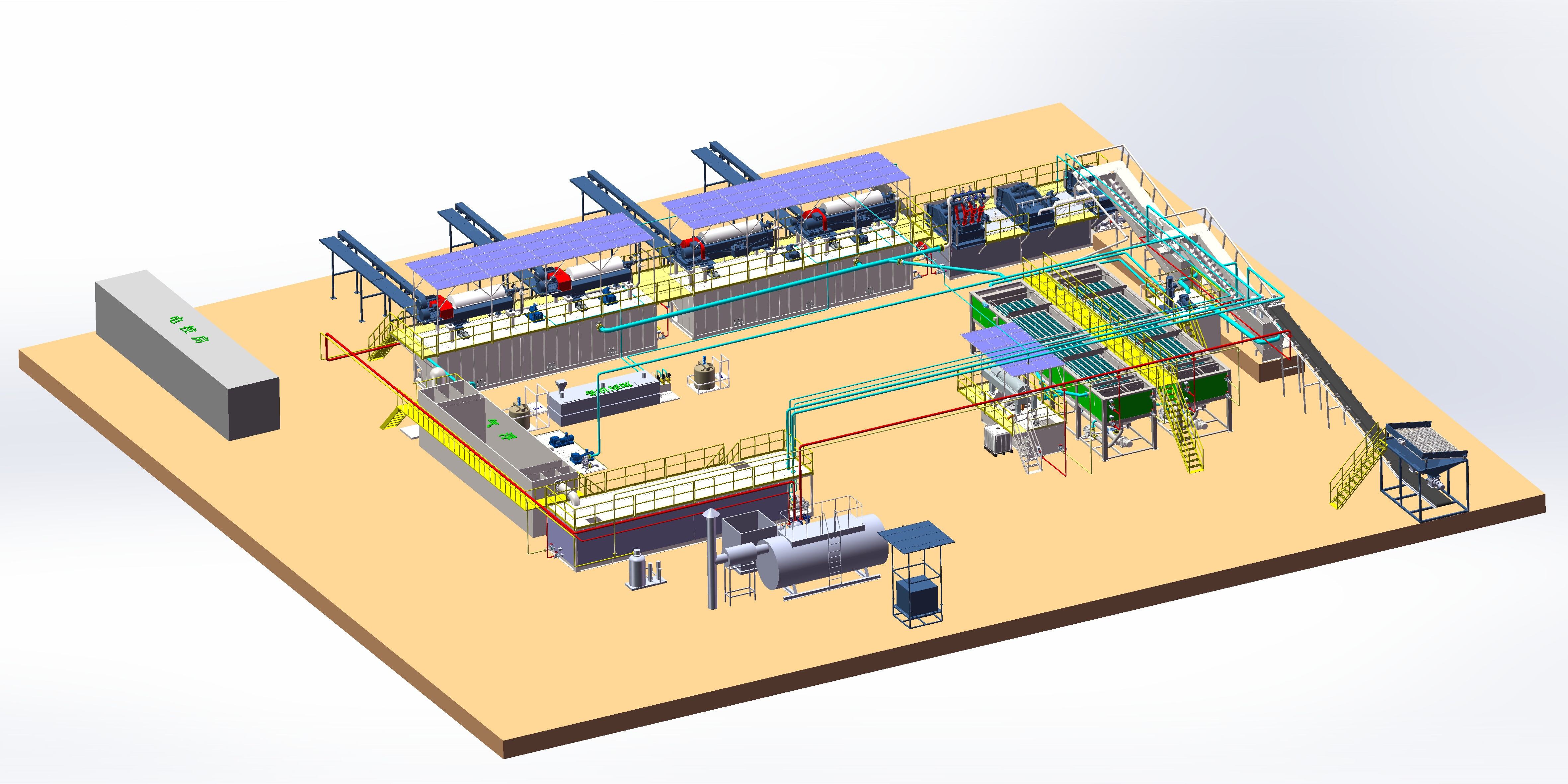

Skuteczne postępowanie z odpadami wiertniczymi na bazie olejowej często wymaga połączenia wielu technologii, aby osiągnąć optymalną wydajność w różnych warunkach pracy. Typowy zintegrowany system może łączyć etapy wstępnego przesiewania, obróbki termicznej oraz końcowego polerowania, aby zmaksymalizować odzysk oleju i zapewnić stałą jakość produktu końcowego. Projektowanie takich zintegrowanych systemów musi uwzględniać natężenie przepływu materiału, wymagane moce przetwarzania oraz specyficzne cechy poddawanych obróbce wiórów.

Optymalizacja procesu wiąże się z dokładnym rozważeniem parametrów eksploatacyjnych, takich jak profile temperatury, czasy przebywania oraz cele dotyczące sprawności separacji. Zaawansowane systemy sterowania monitorują kluczowe wskaźniki wydajności w czasie rzeczywistym, automatycznie dostosowując warunki pracy w celu zapewnienia optymalnej wydajności. Takie podejście automatyczne gwarantuje spójną jakość przetwarzania, minimalizując ingerencję operatora oraz zmniejszając ryzyko zakłóceń procesu, które mogłyby wpłynąć na zgodność środowiskową lub wyniki ekonomiczne.

Kryteria Wyboru Urządzeń

Wybór odpowiedniego sprzętu do oczyszczania wymaga starannego przeanalizowania wielu czynników, w tym pojemności przetwarzania, zmienności zawartości oleju oraz lokalnych wymagań regulacyjnych. Trwałość sprzętu i wymagania dotyczące konserwacji są szczególnie istotnymi aspektami w przypadku odległych miejsc wiercenia, gdzie wsparcie serwisowe może być ograniczone. Możliwość obsługi różnych właściwości drobin bez znaczącego pogorszenia wydajności jest kluczowa dla zapewnienia ciągłej pracy w różnych warunkach wiercenia.

Uwagi ekonomiczne odgrywają kluczową rolę w doborze sprzętu, ponieważ operatorzy muszą zrównoważyć koszty inwestycji kapitałowych z korzyściami operacyjnymi, takimi jak wartość odzysku oleju i oszczędności wynikające z niższych kosztów utylizacji. Coraz większego znaczenia nabierają również efektywność energetyczna oraz oceny oddziaływania na środowisko, ponieważ operatorzy dążą do minimalizacji swojego ogólnego wpływu na środowisko przy jednoczesnym utrzymaniu konkurencyjnych kosztów eksploatacji. Nowoczesne projekty sprzętu wykorzystują zaawansowane materiały i rozwiązania inżynierskie w celu zoptymalizowania wydajności pod kątem wszystkich tych kryteriów.

Zgodność z przepisami i normami

Międzynarodowe przepisy środowiskowe

Przepisy środowiskowe dotyczące obróbki wiercenia opartego na oleju różnią się znacznie w zależności od jurysdykcji, ale zazwyczaj koncentrują się na ograniczaniu zawartości oleju w przetworzonych materiałach oraz kontroli emisji pochodzących z procesów przetwarzania. Operacje offshore podlegają szczególnie rygorystycznym przepisom, przy czym wiele regionów wymaga obniżenia zawartości oleju do mniej niż jeden procent masowych przed odprowadzeniem lub usunięciem. Te przepisy dalej ewoluują w miarę wzrostu świadomości ekologicznej i doskonalenia technologii przetwarzania.

Monitorowanie zgodności zwykle obejmuje regularne badanie przetworzonych odwiertów w celu zweryfikowania poziomu zawartości oleju oraz zapewnienia przestrzegania limitów odprowadzania. Wymagania dotyczące dokumentacji są rozbudowane, a operatorzy muszą prowadzić szczegółowe rejestry operacji przetwarzania, objętości odpadów oraz metod utylizacji. Niespełnienie wymogów może skutkować znacznymi karą i ograniczeniami operacyjnymi, przez co skuteczność działania systemu przetwarzania jest kluczowa dla ciągłości prac wiertniczych.

Najlepsze praktyki branżowe

Najlepsze praktyki branżowe w zakresie przetwarzania odwiertów z wykorzystaniem płuczek olejowych podkreślają potrzebę ciągłego doskonalenia oraz proaktywnego zarządzania środowiskowego. Czołowi operatorzy wdrażają kompleksowe plany gospodarki odpadami, które integrują dobór technologii przetwarzania z optymalizacją płuczek wiertniczych i planowaniem utylizacji. Takie kompleksowe podejścia minimalizują generowanie odpadów, maksymalizują efektywność odzysku i zapewniają trwałą zgodność z przepisami regulacyjnymi w całym cyklu prac wiertniczych.

Najlepsze praktyki wyboru technologii obejmują dokładną ocenę alternatywnych metod leczenia na podstawie warunków i wymagań charakterystycznych dla danego miejsca. Zaleca się przeprowadzenie testów pilotażowych i weryfikacji wydajności przed wdrożeniem w pełnej skali, aby zapewnić, że wybrane technologie spełnią oczekiwania dotyczące wydajności. Regularna konserwacja sprzętu oraz programy szkoleniowe dla operatorów są niezbędnymi elementami skutecznych operacji leczenia, gwarantując stabilną wydajność i minimalizując ryzyko zdarzeń środowiskowych.

Korzyści ekonomiczne i analiza kosztów

Optymalizacja wartości odzysku

Korzyści ekonomiczne wynikające z przetwarzania odpadów wiertniczych na bazie olejowej wykraczają poza proste oszczędności związane z utylizacją odpadów i obejmują znaczącą wartość odzysku oleju. Odzyskany olej można często ponownie przetwarzać i wykorzystywać w operacjach wiertniczych, co zapewnia bezpośrednie obniżki kosztów i znacznie poprawia opłacalność projektu. Wartość odzyskanych materiałów zależy od cen oleju i kosztów płuczek wiertniczych, ale zazwyczaj stanowi znaczącą część kosztów eksploatacji systemu przetwarzania.

Zaawansowane systemy przetwarzania mogą osiągać stopień odzysku oleju powyżej 95 procent, maksymalizując rentowność inwestycji w systemy oczyszczania. Jakość odzyskanego oleju jest często wystarczająca do bezpośredniego ponownego użycia w operacjach wiertniczych po minimalnym przetworzeniu, co dodatkowo zwiększa wartość ekonomiczną procesów przetwarzania. Niektóre przedsiębiorstwa osiągnęły pełną neutralność kosztową, a nawet dodatni przepływ środków pieniężnych ze swoich operacji przetwarzania dzięki efektywnym programom odzysku i ponownego wykorzystania oleju.

Długoterminowe koszty

Analiza kosztów długoterminowych musi uwzględniać czynniki wykraczające poza początkowe inwestycje w sprzęt i koszty eksploatacji, w tym koszty zgodności z przepisami, ryzyko odpowiedzialności środowiskowej oraz potencjalne przyszłe zmiany regulacyjne. Systemy oczyszczania, które konsekwentnie osiągają niską zawartość oleju w przetwarzanych materiałach, zapewniają ochronę przed zaostrzeniem przepisów środowiskowych i zmniejszają długoterminowe narażenie na odpowiedzialność środowiskową. Korzyści wynikające z ograniczania tych ryzyk często uzasadniają wyższe początkowe koszty inwestycyjne w bardziej zaawansowane technologie oczyszczania.

Elastyczność operacyjna i skalowalność są istotnymi aspektami w programach wiercenia wielodolnych, gdzie wymagania dotyczące obróbki mogą znacząco się zmieniać w czasie. Systemy zaprojektowane z myślą o modułowym rozszerzaniu lub przebudowie oferują korzyści operacyjne, które mogą zmniejszyć ogólne koszty projektu, jednocześnie utrzymując skuteczność obróbki przy różniących się warunkach pracy. Ta elastyczność staje się szczególnie cenna dla operatorów działających w różnych jurysdykcjach z różnymi wymogami regulacyjnymi czy warunkami geologicznymi.

Często zadawane pytania

Jaki jest typowy wskaźnik odzysku oleju w systemach obróbki odpadów wiertniczych

Nowoczesne systemy przetwarzania odpadów z wiercenia na bazie olejowej osiągają zazwyczaj stopień odzysku oleju w zakresie od 85 do 95 procent, w zależności od zastosowanej technologii oraz charakterystyki przetwarzanych odpadów. Systemy termiczne osiągają zazwyczaj najwyższe wskaźniki odzysku, często przekraczające 95 procent, podczas gdy metody separacji mechanicznej osiągają typowo odzysk na poziomie 85–90 procent. Konkretny wskaźnik odzysku zależy od takich czynników, jak początkowa zawartość oleju, rozkład wielkości cząstek oraz warunki pracy.

W jaki sposób przepisy środowiskowe wpływają na wybór systemu oczyszczania

Przepisy środowiskowe mają znaczący wpływ na wybór systemu oczyszczania, ponieważ ustalają maksymalne dopuszczalne stężenie oleju w oczyszczonych drobinach oraz kontrolują emisje pochodzące z procesów oczyszczania. Eksploatacja morska musi zazwyczaj spełniać najbardziej rygorystyczne wymagania, często wymagające obniżenia zawartości oleju do poniżej jednego procenta wagowego. Te wymagania regulacyjne bezpośrednio wpływają na wybór technologii, przy czym bardziej restrykcyjne limity wymagają zaawansowanych systemów oczyszczania, aby zapewnić trwałe przestrzeganie przepisów.

Jakie są główne czynniki wpływające na wydajność systemu oczyszczania

Wydajność systemu oczyszczania zależy od wielu czynników, w tym początkowej zawartości oleju w odpadach wiertniczych, uziarnienia, składu płuczką wiertniczego oraz warunków temperatury i ciśnienia pracy. Odpady wiertnicze o wyższej zawartości gliny lub mniejszych rozmiarach cząstek mogą wymagać dłuższego czasu obróbki lub intensywniejszego procesowania, aby osiągnąć docelowe wskaźniki odzysku oleju. Odpowiednie zaprojektowanie systemu musi uwzględniać te zmienne, aby zapewnić stabilną wydajność przy różnorodnych cechach materiału podawanego.

Czy można ponownie wykorzystać przetworzone odpady wiertnicze, czy należy je usunąć

Przetworzone odłamy spełniające odpowiednie normy środowiskowe można często ponownie wykorzystywać w celach użytecznych, takich jak materiał do podbudowy dróg, uzupełnienie budowlane lub dodatki poprawiające właściwości gleby. Konkretne opcje ponownego wykorzystania zależą od lokalnych przepisów oraz składu chemicznego przetworzonego materiału. Odłamy, których nie można użytecznie ponownie wykorzystać, należy utylizować w zatwierdzonych zakładach, jednak zmniejszona zawartość oleju upoważnia je zazwyczaj do tańszych metod utylizacji w porównaniu z nieprzetworzonymi materiałami.

Spis treści

- Zrozumienie wiercenia na bazie olejowej

- Technologie i metody obróbki

- Projektowanie i optymalizacja procesu

- Zgodność z przepisami i normami

- Korzyści ekonomiczne i analiza kosztów

-

Często zadawane pytania

- Jaki jest typowy wskaźnik odzysku oleju w systemach obróbki odpadów wiertniczych

- W jaki sposób przepisy środowiskowe wpływają na wybór systemu oczyszczania

- Jakie są główne czynniki wpływające na wydajność systemu oczyszczania

- Czy można ponownie wykorzystać przetworzone odpady wiertnicze, czy należy je usunąć