Yağ bazlı sondaj talaşlarının arıtılması, dünya çapında sondaj operasyonları için kritik bir çevresel ve ekonomik endişe haline gelmiştir. Sondaj faaliyetleri hem karada hem de açık denizde genişlemeye devam ettikçe, sondaj atıklarının yönetimi basit bertaraf yöntemlerinden, değerli petrolü geri kazanırken aynı zamanda çevresel kaynakları koruyan karmaşık arıtma teknolojilerine doğru gelişmiştir. Modern arıtma sistemleri, yağ ile sondaj talaşlarını verimli bir şekilde ayırmak üzere tasarlanmıştır ve bu sayede operatörler artan katı çevre düzenlemelerine uyum sağlarken maliyetli sondaj sıvılarının geri kazanımını en üst düzeye çıkarabilir.

İşleme süreci, optimal sonuçlara ulaşmak için birlikte çalışan birden fazla ayırma teknolojisi aşamasını içerir. İlk eleme büyük katı maddeleri uzaklaştırır, ardından yağ fazının geri kazanılması için termal işlem veya mekanik ayırma uygulanır. Son aşama genellikle geri kazanılan malzemelerin bertaraf veya yeniden kullanım standartlarını karşılayacak şekilde daha fazla temizlenmesini içerir. Bu kapsamlı yaklaşım, atık yönetim uygulamaları aracılığıyla hem çevresel korumayı hem de ekonomik verimliliği sağlar.

Yağ Temelli Sondaj Kazılarının Anlaşılması

Bileşim ve Özellikler

Yağ bazlı sondaj kırıntıları, esas olarak sondaj işlemleri sırasında oluşan ve yağ bazlı sondaj sıvılarıyla kaplanmış kaya parçalarından oluşur. Bu malzemeler genellikle sondaj koşullarına ve sıvı özelliklerine bağlı olarak ağırlıkça %10 ile %30 arasında yağ içerir. Kırıntılar ayrıca sondaj performansını artırmak için kullanılan ancak arıtma sürecini zorlaştıran emülsiyonlaştırıcılar, viskozlaştırıcılar ve yoğunluk artırıcı gibi çeşitli katkı maddelerini de içerir.

Bu kırıntıların fiziksel özellikleri, delinen jeolojik formasyona ve kullanılan özel sondaj sıvısı formülasyonuna göre önemli ölçüde değişir. Killerin içeriği, partikül boyutu dağılımı ve yağ tutma özellikleri farklı arıtma teknolojilerinin etkinliğini etkiler. Bu özelliklerin anlaşılması, en uygun arıtma yöntemini seçmek ve geri kazanım verimliliğini en iyi duruma getirmek açısından hayati öneme sahiptir.

Çevre Etkisi Düşünceleri

İşlenmemiş yağ bazlı sondaj kırıntıları, yanlış şekilde bertaraf edilirse önemli çevresel riskler oluşturur. Yağ içeriği toprağı ve yeraltı sularını kirletebilirken, kimyasal katkı maddeleri uzun vadeli ekolojik etkilere neden olabilir. Deniz ortamları özellikle savunmasızdır çünkü yağ bazlı kırıntılar deniz yaşamını ve deniz tabanı ekosistemlerini uzun süre etkileyebilir. Dünya çapındaki düzenleyici kurumlar, araziye bırakılan veya bertaraf edilen sondaj atıklarındaki yağ içeriği için katı sınırlar belirlemiştir.

Ani çevresel endişelerin ötesinde, yağ bazlı kırıntıların uygun olmayan şekilde bertaraf edilmesi önemli ekonomik kayba da yol açar. Bu malzemelerde bulunan yağ, geri kazanılıp yeniden kullanılabilecek pahalı bir sondaj sıvısıdır ve bu nedenle işlem yalnızca çevresel bir zorunluluk değil, aynı zamanda ekonomik bir fırsattır. Modern işlem teknolojileri yağ içeriğinin %95'ine kadarını geri kazanabilir ve böylece atık bertaraf maliyetini değerli bir kaynak geri kazanım operasyonuna dönüştürebilir.

İşleme Teknolojileri ve Yöntemleri

Termal İşleme Sistemleri

Termal işleme, kontrollü ısıtma kullanarak yağ fazının buharlaştırılarak geri kazanılmasını sağlayan en etkili yaklaşımlardan biridir yağ tabanlı sondaj kesitleri tedavisi , genellikle teknolojiye ve uygulama gereksinimlerine bağlı olarak 300 ila 800 derece Fahrenheit aralığında çalışan sistemlerdir. Isıtılan kırıntılar, tekrar kullanılmak veya uygun şekilde bertaraf edilmek üzere toplanan, yoğunlaştırılan ve depolanan yağ buharlarını serbest bırakır.

Gelişmiş termal sistemler, enerji tüketimini en aza indirirken yağ geri kazanımını maksimize etmek için gelişmiş sıcaklık kontrolü ve buhar geri kazanım mekanizmalarını içerir. Bazı tasarımlar, ısıtılmış yüzeyler veya termal ceketler aracılığıyla dolaylı ısıtmayı kullanırken, diğerleri doğrudan ısıtma yöntemlerini uygular. Termal teknolojinin seçimi, üretim kapasitesi gereksinimleri, yağ içeriği seviyeleri ve emisyonlar ile enerji verimliliği konusunda geçerli yerel çevresel düzenlemeler gibi faktörlere bağlıdır.

Mekanik Ayrıştırma Teknolojileri

Mekanik ayırma yöntemleri, ısı veya kimyasal katkı maddeleri kullanmadan yağı sondaj talaşlarından ayırmak için fiziksel kuvvetlere dayanır. Santrifüj ayırıcılar, yağ ile katı parçacıklar arasındaki yoğunluk farkını kullanmak için yüksek hızdaki dönmeyi değerlendirerek santrifüj kuvvet aracılığıyla yağı etkili bir şekilde uzaklaştırır. Bu sistemler büyük hacimli talaşları sürekli olarak işleyebilir ve özellikle orta düzeyde yağ içeriğine sahip malzemeler için oldukça etkilidir.

Yıkama sistemleri, talaş yüzeylerinden yağı çözerek ve uzaklaştırarak kaldırmak için özel yıkama sıvıları ve karıştırma kullanan başka bir mekanik yaklaşımdır. Genellikle hafif hidrokarbon ya da özel formüle edilmiş bir çözücü olan yıkama sıvısı, yağ fazını çıkarmak için talaşlardan geçirilir. Ayrım işleminden sonra yıkama sıvısı geri kazanılır ve tekrar kullanılırken, temizlenmiş talaşlar güvenle bertaraf edilebilir veya yeniden kullanılabilir. Bu sistemler nispeten düşük işletme maliyetlerini korurken mükemmel yağ geri kazanım oranları sunar.

Proses Tasarımı ve Optimizasyon

Sistem Entegrasyonu Stratejileri

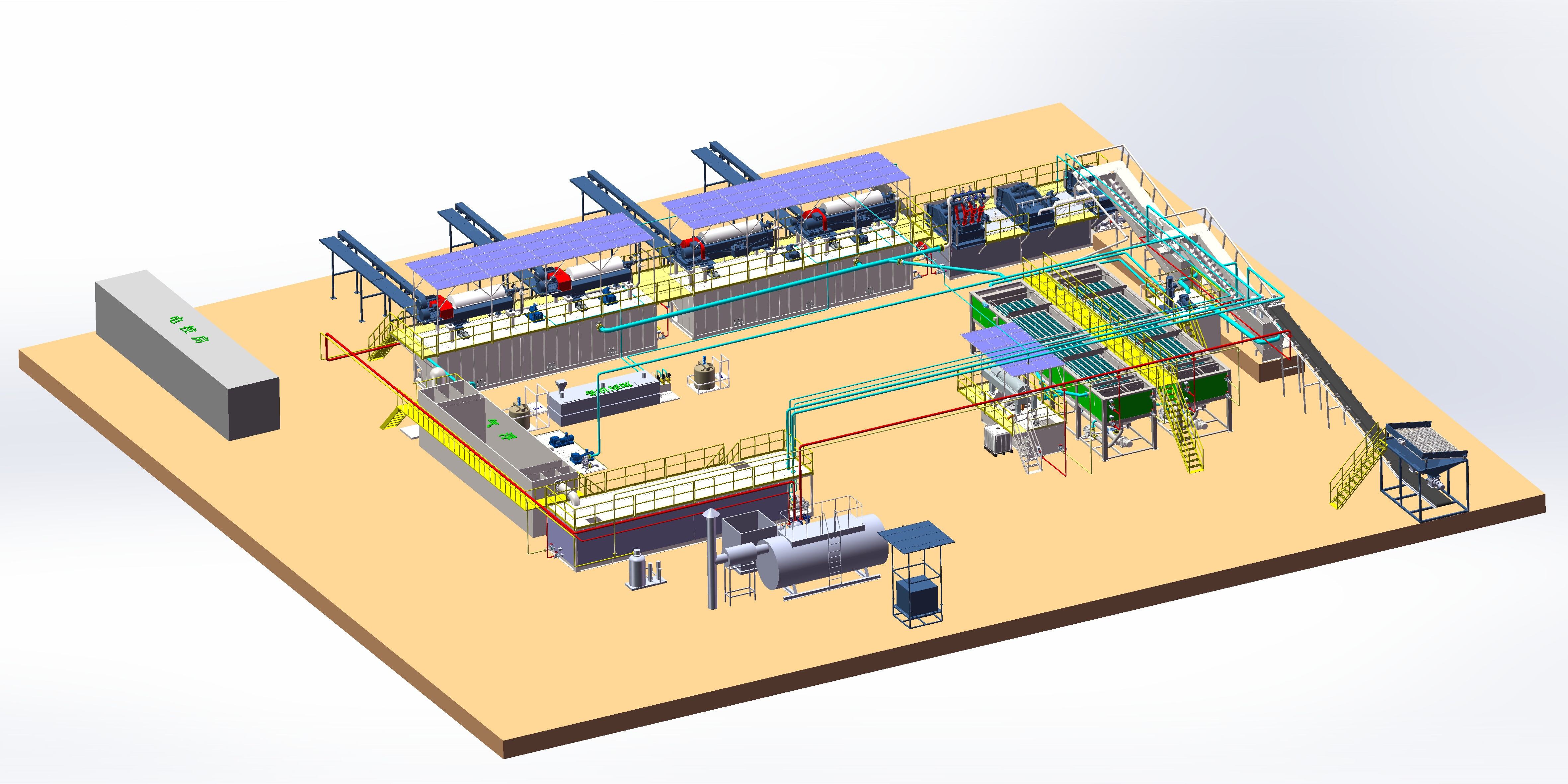

Etkili yağ bazlı sondaj kırığı işleme, değişen işletme koşullarında optimal performans elde etmek için genellikle birden fazla teknolojinin entegrasyonunu gerektirir. Tipik bir entegre sistem, maksimum yağ geri kazanımını sağlarken sürekli çıktı kalitesini garanti edecek şekilde ilk eleme, termal işlem ve nihai parlatma aşamalarını birleştirebilir. Bu entegre sistemlerin tasarımı, malzeme akış hızlarını, işleme kapasitesi gereksinimlerini ve işlenen kırıkların spesifik özelliklerini dikkate almalıdır.

Süreç optimizasyonu, sıcaklık profilleri, bekleme süreleri ve ayırma verimliliği hedefleri gibi işletme parametrelerinin dikkatli bir şekilde değerlendirilmesini gerektirir. İleri kontrol sistemleri, anahtar performans göstergelerini gerçek zamanlı olarak izleyerek işletim koşullarını otomatik olarak ayarlar ve böylece optimal performansın korunmasını sağlar. Bu otomatik yaklaşım, tutarlı tedavi kalitesini garanti ederken operatör müdahalesini en aza indirir ve çevresel uyum veya ekonomik performansı etkileyebilecek süreç bozukluklarının riskini azaltır.

Ekipman Seçimi Kriterleri

Uygun arıtma ekipmanının seçilmesi, verim kapasitesi, yağ içeriği değişkenliği ve yerel düzenleyici gereklilikler dahil olmak üzere çoklu faktörlerin dikkatli bir şekilde değerlendirilmesini gerektirir. Ekipmanın dayanıklılığı ve bakım gereksinimleri, servis desteğinin sınırlı olabileceği uzak sondaj lokasyonları için özellikle önemli hususlardır. Farklı kesme özellikleri değişikliklerini önemli performans kaybı olmadan işleme kabiliyeti, farklı sondaj senaryolarında tutarlı operasyonu sürdürmek için esastır.

Ekonomik hususlar, ekipman seçiminde kritik bir rol oynar ve operatörlerin sermaye yatırım maliyetlerini yağ geri kazanım değeri ve bertaraf maliyetlerindeki tasarruflar gibi işletme avantajlarıyla dengelemesi gerekir. Enerji verimliliği ve çevresel etki değerlendirmeleri, operatörlerin genel çevresel ayak izlerini en aza indirgemeye çalışırken rekabetçi işletme maliyetlerini korumaya devam ettikleri için giderek daha önemli hale gelmektedir. Modern ekipman tasarımları, tüm bu kriterlerde performansı en iyi duruma getirmek için gelişmiş malzemeler ve mühendislik çözümlerini içerir.

Mevzuata Uygunluk ve Standartlar

Uluslararası Çevre Düzenlemeleri

Petrol bazlı sondaj artıklarının işlemesini düzenleyen çevresel mevzuat, farklı bölgelere göre önemli ölçüde değişiklik gösterir ancak genellikle işlenmiş malzemelerin petrol içeriğini sınırlamaya ve işlem süreçlerinden kaynaklanan emisyonları denetlemeye odaklanır. Açık deniz operasyonları özellikle katı mevzuata tabidir ve birçok bölgede atık veya bertaraf işlemi öncesinde malzemenin ağırlıkça yüzde birin altına düşürülmesi gerekir. Bu tür mevzuatlar, çevre bilincinin artması ve arıtma teknolojilerinin gelişmesiyle birlikte sürekli olarak gelişmektedir.

Uyum izleme izleme, genellikle yağ içeriğini doğrulamak ve akıntı sınırlarına uyulmasını sağlamak için tedavi edilmiş kesiklerin düzenli olarak test edilmesini içerir. Belgeleme gereksinimleri geniş, operatörlerin arıtma işlemlerinin, atık hacimlerinin ve atılma yöntemlerinin ayrıntılı kayıtlarını tutmaları gerekmektedir. Uygunsuzluk, önemli cezalara ve operasyonel kısıtlamalara neden olabilir ve bu da sondaj operasyonlarının devamı için etkili bir arıtma sisteminin performansını gerekli kılar.

Endüstri En İyi Uygulamalar

Petrol bazlı sondaj kesimleri tedavisi için endüstri en iyi uygulamaları sürekli iyileştirmeyi ve proaktif çevresel yönetimi vurgular. Önde gelen operatörler, tedavi teknolojisi seçimini sondaj sıvısı optimizasyonu ve imha planlaması ile entegre eden kapsamlı atık yönetim planları uyguluyor. Bu bütünsel yaklaşımlar, geri kazanım verimliliğini en üst düzeye çıkarırken atık üretimini en aza indirgenir ve sondaj operasyonları boyunca tutarlı düzenleme uyumluluğunu sağlar.

Teknoloji seçimi en iyi uygulamaları, sahaya özgü koşullara ve gereksinimlere dayalı olarak alternatif arıtma yöntemlerinin kapsamlı bir şekilde değerlendirilmesini içerir. Seçilen teknolojilerin performans beklentilerini karşılayacağından emin olmak için tam ölçekli uygulamadan önce pilot testler ve performans doğrulaması önerilir. Düzenli ekipman bakımı ve operatör eğitim programları, başarılı arıtma işlemlerinin temel unsurlarıdır ve tutarlı performansı sağlayarak çevresel olayların riskini en aza indirir.

Ekonomik Faydalar ve Maliyet Analizi

Kazanım Değeri Optimizasyonu

Petrol bazlı sondaj artıklarının arıtılmasının ekonomik faydaları, basit atık bertaraf maliyetlerinden tasarrufun ötesine geçerek, petrolün geri kazanımından elde edilen önemli değerleri de içerir. Geri kazanılan petrol genellikle yeniden işlenerek sondaj operasyonlarında tekrar kullanılabilmekte ve bu da doğrudan maliyet avantajı sağlayarak proje ekonomisini önemli ölçüde iyileştirebilmektedir. Geri kazanılan malzemelerin değeri petrol fiyatları ve sondaj sıvısı maliyetlerine göre değişiklik gösterir ancak genellikle arıtma sistemi işletme maliyetlerinin önemli bir kısmını temsil eder.

Gelişmiş arıtma sistemleri %95'in üzerinde petrol geri kazanım oranlarına ulaşabilir ve bu da arıtma yatırımı üzerindeki ekonomik getiriyi en üst düzeye çıkarır. Geri kazanılan petrolün kalitesi genellikle minimal işlem sonrası doğrudan sondaj operasyonlarında tekrar kullanılabilecek düzeydedir ve bu da arıtma işlemlerinin ekonomik değerini daha da artırır. Bazı operatörler etkili petrol geri kazanımı ve yeniden kullanımı programlarıyla arıtma işlemlerinde tam maliyet nötrlüğüne hatta pozitif nakit akışına ulaşmayı başarmıştır.

Uzun Dönem Maliyet DüşünCELERİ

Uzun vadeli maliyet analizi, başlangıçtaki ekipman yatırımı ve işletme maliyetlerinin ötesinde faktörleri dikkate almalıdır ve bunlara düzenleyici uyum maliyetleri, çevresel yükümlülük riskleri ve potansiyel gelecekteki düzenleyici değişiklikler dahildir. İşlenmiş malzemelerde sürekli olarak düşük yağ içeriği elde eden arıtma sistemleri, sıkılaşan çevresel düzenlemelere karşı koruma sağlar ve uzun vadeli çevresel yükümlülük maruziyetini azaltır. Bu risk azaltma faydaları genellikle daha gelişmiş arıtma teknolojileri için daha yüksek başlangıç yatırım maliyetlerini haklı kılar.

İşletme esnekliği ve ölçeklenebilirlik, işlem gereksinimlerinin zaman içinde önemli ölçüde değişebileceği çoklu kuyu sondaj programları için önemli hususlardır. Modüler genişleme veya yeniden yapılandırma amacıyla tasarlanmış sistemler, değişen işletme koşullarında işlem etkinliğini korurken genel proje maliyetlerini düşürebilecek operasyonel avantajlar sunar. Bu esneklik, farklı düzenleyici gerekliliklere veya jeolojik koşullara sahip birden fazla bölgede çalışan operatörler için özellikle değer kazanır.

SSS

Sondaj talaşı işleme sistemlerinde tipik yağ geri kazanım oranı nedir

Modern yağ bazlı sondaj kırıntıları arıtma sistemleri, genellikle kullanılan teknolojiye ve işlenen kırıntıların özelliklerine bağlı olarak %85 ile %95 arasında bir yağ geri kazanım oranı sağlar. Termal arıtma sistemleri genellikle en yüksek geri kazanım oranlarına ulaşır ve bu oran %95'in üzerine çıkabilir; buna karşılık mekanik ayırma yöntemleri tipik olarak %85 ila %90 geri kazanım sağlar. Spesifik geri kazanım oranı, başlangıçtaki yağ içeriği, partikül boyutu dağılımı ve işletme koşulları gibi faktörlere bağlıdır.

Çevresel düzenlemeler arıtma sistemi seçimini nasıl etkiler

Çevresel düzenlemeler, arıtılmış talaşlar için maksimum izin verilebilir yağ içeriği limitlerini belirleyerek ve arıtma süreçlerinden kaynaklanan emisyonları kontrol ederek arıtma sistemi seçimini önemli ölçüde etkiler. Açık deniz operasyonlarının genellikle en katı gerekliliklerle karşı karşıya olduğu görülür ve sıklıkla ağırlıkça %1'in altına düşen yağ içeriği seviyeleri gerekir. Bu düzenleyici gereklilikler doğrudan teknoloji seçimini etkiler; daha katı sınırlar, sürekli uyum sağlanması için daha gelişmiş arıtma sistemlerinin kullanılmasını gerektirir.

Arıtma sistemi performansını etkileyen temel faktörler nelerdir

İşlem sistemi performansı, talaşların başlangıçtaki yağ içeriği, partikül boyutu dağılımı, sondaj fluid formülasyonu ve işletme sıcaklığı ile basınç koşulları gibi birden fazla faktörden etkilenir. Daha yüksek kil içeriğine sahip veya daha küçük partikül boyutuna sahip talaşlar, hedeflenen yağ geri kazanım oranlarına ulaşmak için daha uzun işlem süresi veya daha yoğun işleme ihtiyaç duyabilir. Uygun sistem tasarımı, değişken besleme malzemesi özelliklerinde tutarlı performansı sağlamak için bu değişkenleri dikkate almalıdır.

İşlenmiş talaşlar yeniden kullanılabilir mi yoksa bertaraf edilmeleri gerekir mi

Uygulanan çevre standartlarını karşılayan işlenmiş kazı malzemeleri, yol tabanı malzemesi, inşaat dolgusu veya toprak iyileştirme katkı maddesi gibi faydalı uygulamalarda sıklıkla yeniden kullanılabilmektedir. Belirli yeniden kullanım seçenekleri, yerel mevzuata ve işlenmiş malzemenin kimyasal bileşimine bağlıdır. Faydalı bir şekilde yeniden kullanılamayan kazı malzemeleri onaylı tesislerde bertaraf edilmelidir; ancak azaltılmış yağ içeriği nedeniyle genellikle işlenmemiş malzemelere kıyasla daha düşük maliyetli bertaraf seçeneklerine uygun hale gelir.