Обработка шлама бурового раствора на нефтяной основе стала важной экологической и экономической проблемой для буровых операций по всему миру. По мере расширения буровых работ как на суше, так и на море, управление буровыми отходами перешло от простых методов утилизации к сложным технологиям обработки, позволяющим восстанавливать ценные нефтепродукты и защищать природные ресурсы. Современные системы обработки предназначены для эффективного отделения нефти от бурового шлама, что позволяет операторам соблюдать все более строгие экологические нормы и максимально восстанавливать дорогостоящие буровые растворы.

Процесс обработки включает несколько этапов технологии разделения, которые работают совместно для достижения оптимальных результатов. Первоначальная фильтрация удаляет крупные твердые частицы, после чего следует термическая обработка или механическое разделение для извлечения масляной фазы. Заключительный этап, как правило, включает дополнительную очистку извлеченных материалов в соответствии с нормами утилизации или повторного использования. Такой комплексный подход обеспечивает как защиту окружающей среды, так и экономическую эффективность посредством правильной утилизации отходов.

Понимание буровых шламов на масляной основе

Состав и характеристики

Нефтяные буровые шламы в основном состоят из фрагментов породы, образующихся в ходе буровых операций, покрытых нефтяными буровыми растворами. Эти материалы обычно содержат от 10 до 30 процентов масла по весу, в зависимости от условий бурения и свойств бурового раствора. Шламы также включают различные добавки, используемые в процессе бурения, такие как эмульгаторы, утяжелители и реагенты для регулирования вязкости, которые повышают эффективность бурения, но усложняют процесс обработки.

Физические свойства таких шламов значительно варьируются в зависимости от геологической формации, подвергаемой бурению, и конкретной рецептуры используемого бурового раствора. Содержание глины, распределение частиц по размерам и способность удерживать масло влияют на эффективность различных технологий обработки. Понимание этих свойств имеет важное значение для выбора наиболее подходящего метода обработки и оптимизации эффективности извлечения.

Рассмотрение экологического воздействия

Необработанные буровые шламы на масляной основе представляют значительную экологическую опасность при неправильной утилизации. Содержащееся в них масло может загрязнять почву и грунтовые воды, а химические добавки — оказывать долгосрочное воздействие на экосистему. Особо уязвимы морские среды обитания, поскольку шламы на масляной основе могут в течение длительного времени влиять на морскую жизнь и экосистемы морского дна. Во всем мире регулирующие органы установили строгие пределы содержания масла в буровых отходах, которые могут сбрасываться или захораниваться на суше.

Помимо немедленных экологических проблем, неправильная утилизация шламов на масляной основе влечёт за собой значительные экономические потери. Масло, содержащееся в этих материалах, представляет собой дорогостоящий буровой раствор, который можно восстановить и повторно использовать, что делает обработку не только экологической необходимостью, но и экономической возможностью. Современные технологии обработки позволяют извлекать до 95 процентов масла, превращая затраты на утилизацию отходов в выгодную операцию по восстановлению ресурсов.

Технологии и методы обработки

Термические системы обработки

Термическая обработка представляет собой один из наиболее эффективных методов обработка нефтяных шламов бурения , при котором с помощью контролируемого нагрева происходит испарение и восстановление масляной фазы. Эти системы работают при температурах, как правило, в диапазоне от 300 до 800 градусов по Фаренгейту, в зависимости от конкретной технологии и требований применения. Нагретые шламы выделяют пары масла, которые улавливаются, конденсируются и собираются для повторного использования или правильной утилизации.

Современные термические системы оснащены сложными системами контроля температуры и восстановления паров, что позволяет максимизировать извлечение масла и минимизировать потребление энергии. Некоторые конструкции используют косвенный нагрев через нагретые поверхности или тепловые рубашки, в то время как другие применяют прямые методы нагрева. Выбор термической технологии зависит от таких факторов, как требования к производительности, уровень содержания масла и местные экологические нормы, регулирующие выбросы и энергоэффективность.

Механические технологии разделения

Методы механического разделения основаны на физических силах для отделения масла от буровых шламов без использования тепла или химических добавок. Центробежные сепараторы используют вращение с высокой скоростью, чтобы воспользоваться разницей плотностей между маслом и твёрдыми частицами, эффективно удаляя масло под действием центробежной силы. Эти системы могут непрерывно обрабатывать большие объёмы шламов и особенно эффективны для материалов со средним содержанием масла.

Системы промывки представляют собой другой механический подход, при котором используются специальные моющие жидкости и перемешивание для растворения и удаления масла с поверхности шламов. Промывочная жидкость, как правило, лёгкий углеводород или специально подготовленный растворитель, циркулирует через шламы для извлечения масляной фазы. После разделения промывочная жидкость собирается и повторно используется, а очищенные шламы можно безопасно утилизировать или применять повторно. Эти системы обеспечивают высокий уровень извлечения масла при относительно низких эксплуатационных расходах.

Проектирование и оптимизация процесса

Стратегии интеграции систем

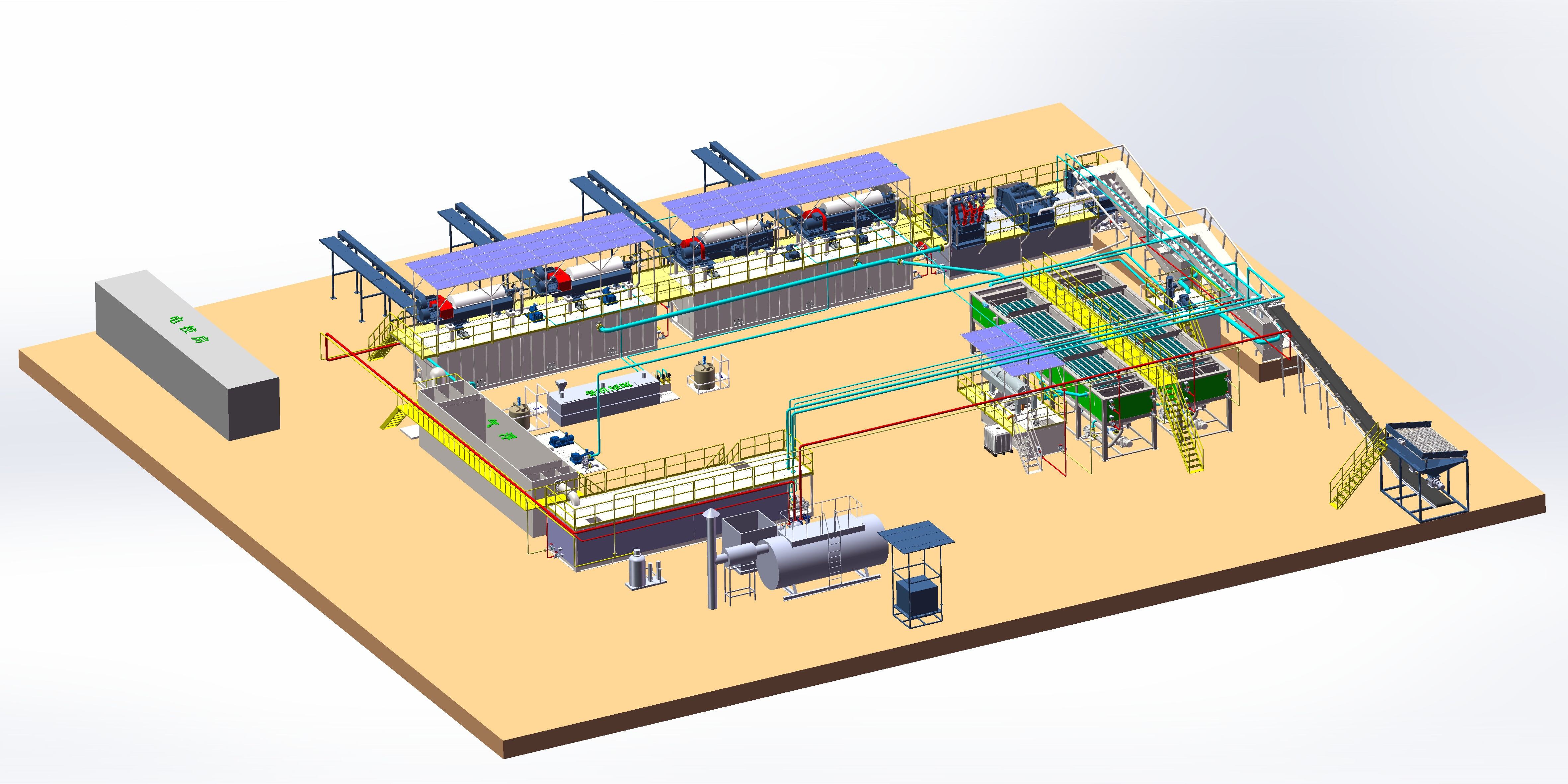

Эффективная обработка маслянистых буровых шламов часто требует интеграции нескольких технологий для достижения оптимальной производительности в различных рабочих условиях. Типичная интегрированная система может объединять первоначальную сортировку, термическую обработку и заключительные этапы очистки для максимизации извлечения масла при обеспечении стабильного качества выходного продукта. При проектировании таких интегрированных систем необходимо учитывать расход материалов, требования к производственной мощности и конкретные характеристики обрабатываемых шламов.

Оптимизация процесса включает тщательное рассмотрение рабочих параметров, таких как температурные профили, времена пребывания и цели эффективности разделения. Современные системы управления отслеживают ключевые показатели эффективности в режиме реального времени, автоматически корректируя рабочие условия для поддержания оптимальной производительности. Такой автоматизированный подход обеспечивает стабильное качество обработки, минимизируя вмешательство оператора и снижая риск сбоев в процессе, которые могут повлиять на экологическую соответствие или экономическую эффективность.

Критерии выбора оборудования

Выбор соответствующего оборудования для обработки требует тщательной оценки нескольких факторов, включая производительность, изменчивость содержания масла и местные нормативные требования. Прочность оборудования и требования к обслуживанию являются особенно важными аспектами для удаленных буровых площадок, где техническая поддержка может быть ограничена. Способность обрабатывать различные свойства шлама без значительного снижения производительности необходима для обеспечения стабильной работы в различных условиях бурения.

Экономические соображения играют ключевую роль при выборе оборудования, поскольку операторам необходимо сбалансировать капитальные затраты с эксплуатационными преимуществами, такими как стоимость восстановленного масла и экономия на расходах по утилизации. Энергоэффективность и оценка воздействия на окружающую среду становятся всё более важными факторами, поскольку операторы стремятся минимизировать общий экологический след, сохраняя конкурентоспособные эксплуатационные расходы. Современные конструкции оборудования включают передовые материалы и инженерные решения для оптимизации производительности по всем этим критериям.

Соблюдение нормативных требований и стандартов

Международные экологические нормы

Экологические нормы, регулирующие обработку отходов буровых растворов на масляной основе, значительно различаются в зависимости от юрисдикции, но, как правило, направлены на ограничение содержания нефти в обработанных материалах и контроль выбросов от процессов обработки. Операции на шельфе подпадают под особенно строгие нормативы, при этом во многих регионах требуется снижать содержание нефти до менее чем одного процента по массе перед сбросом или утилизацией. Эти нормативы продолжают развиваться по мере роста экологической осведомлённости и совершенствования технологий обработки.

Мониторинг соблюдения требований обычно включает регулярное тестирование обработанных шламов для проверки содержания нефти и обеспечения соответствия предельным нормам сброса. Требования к документации являются обширными, операторы обязаны вести подробные записи о процессах обработки, объемах отходов и методах утилизации. Несоблюдение может привести к значительным штрафам и ограничениям в работе, что делает эффективную работу систем обработки необходимой для продолжения буровых операций.

Лучшие практики отрасли

Лучшие отраслевые практики обработки нефтешламов при бурении подчеркивают непрерывное совершенствование и проактивное экологическое управление. Ведущие операторы реализуют комплексные планы управления отходами, которые интегрируют выбор технологий обработки с оптимизацией буровых растворов и планированием утилизации. Такие комплексные подходы минимизируют образование отходов, одновременно максимизируя эффективность извлечения и обеспечивая стабильное соблюдение нормативных требований на протяжении всех буровых операций.

Рекомендуемые методы выбора технологий включают тщательную оценку альтернативных способов обработки с учетом условий и требований конкретной площадки. Перед внедрением в полном масштабе рекомендуется проведение пилотного тестирования и проверки эффективности, чтобы убедиться, что выбранные технологии будут соответствовать ожидаемым показателям. Регулярное техническое обслуживание оборудования и программы обучения операторов являются важнейшими компонентами успешной эксплуатации установок, обеспечивающими стабильную работу и минимизацию риска возникновения аварийных экологических ситуаций.

Экономическая выгода и анализ затрат

Оптимизация стоимости восстановления

Экономические выгоды от обработки шлама бурения на нефтяной основе выходят за рамки простой экономии на затратах по утилизации отходов и включают значительное извлечение стоимости за счёт восстановления нефти. Восстановленную нефть зачастую можно перерабатывать и повторно использовать в буровых операциях, что напрямую снижает расходы и существенно улучшает экономическую эффективность проекта. Стоимость восстановленных материалов зависит от цен на нефть и стоимости буровых растворов, однако обычно она составляет значительную часть эксплуатационных расходов системы обработки.

Современные системы обработки способны достигать уровня извлечения нефти более 95 процентов, что позволяет максимизировать экономическую отдачу от инвестиций в обработку. Качество восстановленной нефти зачастую достаточно высокое для непосредственного повторного использования в буровых операциях после минимальной обработки, дополнительно повышая экономическую ценность процессов обработки. Некоторым операторам удалось достичь полной стоимостной нейтральности или даже положительного денежного потока от своих операций по обработке благодаря эффективным программам извлечения и повторного использования нефти.

Долгосрочные соображения по затратам

Анализ долгосрочных затрат должен учитывать факторы, выходящие за рамки первоначальных инвестиций в оборудование и эксплуатационных расходов, включая затраты на соблюдение нормативных требований, риски экологической ответственности и потенциальные будущие изменения в регулировании. Системы очистки, которые стабильно обеспечивают низкое содержание нефти в обработанных материалах, защищают от ужесточения экологических норм и снижают долгосренную ответственность за экологические риски. Эти преимущества сокращения рисков зачастую оправдывают более высокие первоначальные капитальные вложения в передовые технологии очистки.

Операционная гибкость и масштабируемость являются важными факторами при бурении многозабойных скважин, где требования к обработке могут значительно меняться с течением времени. Системы, спроектированные с возможностью модульного расширения или перенастройки, обеспечивают операционные преимущества, которые могут снизить общие затраты на проект при сохранении эффективности обработки в различных рабочих условиях. Такая гибкость особенно ценна для операторов, работающих в нескольких юрисдикциях с разными нормативными требованиями или геологическими условиями.

Часто задаваемые вопросы

Каков типичный показатель извлечения нефти для систем обработки бурового шлама

Современные системы обработки буровых шламов на масляной основе, как правило, достигают показателей извлечения нефти в диапазоне от 85 до 95 процентов, в зависимости от используемой технологии и характеристик перерабатываемых шламов. Системы термической обработки обычно обеспечивают самые высокие показатели извлечения, зачастую превышающие 95 процентов, тогда как методы механического разделения, как правило, достигают уровня извлечения от 85 до 90 процентов. Конкретный показатель извлечения зависит от таких факторов, как исходное содержание нефти, распределение частиц по размеру и условия эксплуатации.

Каким образом экологические нормы влияют на выбор системы обработки

Экологические нормы оказывают значительное влияние на выбор системы обработки, устанавливая максимальные допустимые пределы содержания нефти в обработанных выбуренных породах и контролируя выбросы от процессов обработки. На морских месторождениях, как правило, действуют наиболее строгие требования, зачастую требующие снижения содержания нефти до менее чем одного процента по массе. Эти нормативные требования напрямую влияют на выбор технологии: более жесткие ограничения требуют применения более совершенных систем обработки для обеспечения постоянного соблюдения норм.

Какие основные факторы влияют на производительность системы обработки

Производительность системы обработки зависит от нескольких факторов, включая исходное содержание масла в шламе, гранулометрический состав, состав бурового раствора, а также температурные и давленческие условия эксплуатации. Шлам с более высоким содержанием глины или меньшим размером частиц может требовать более длительного времени обработки или более интенсивной переработки для достижения целевых показателей извлечения масла. Правильная конструкция системы должна учитывать эти переменные, чтобы обеспечить стабильную производительность при различных характеристиках поступающего материала.

Можно ли повторно использовать обработанный шлам или его необходимо утилизировать

Обработанные шламы, соответствующие действующим экологическим стандартам, зачастую могут повторно использоваться в полезных целях, например, в качестве материала для дорожного основания, строительной засыпки или добавок для улучшения свойств почвы. Конкретные варианты повторного использования зависят от местных нормативов и химического состава обработанного материала. Шламы, которые нельзя использовать с пользой, должны утилизироваться на утвержденных объектах, однако сниженное содержание нефти обычно позволяет направлять их на менее затратные виды утилизации по сравнению с необработанными материалами.