Az olajalapú fúrási maradványok kezelése világszerte egyre fontosabb környezeti és gazdasági kérdéssé vált a fúrási műveletek számára. Ahogy a fúrási tevékenységek folyamatosan kiterjednek szárazföldi és tengeri helyszínekre egyaránt, a fúrási hulladék kezelése egyszerű elhelyezési módszerekről olyan kifinomult kezelési technológiákig fejlődött, amelyek értékes olajat nyernek vissza, miközben védelmezik a környezeti erőforrásokat. A modern kezelőrendszerek hatékonyan választják el az olajat a fúrási maradványoktól, lehetővé téve a működtetők számára, hogy egyre szigorúbb környezetvédelmi előírásoknak tegyenek eleget, miközben maximalizálják a drága fúrófolyadékok visszanyerését.

A kezelési folyamat több szakaszból álló szétválasztási technológiákat foglal magában, amelyek együttesen hatékony eredményt biztosítanak. Az elsődleges szűrés eltávolítja a nagyobb szilárd anyagokat, majd hőkezelés vagy mechanikai szétválasztás következik az olajfázis visszanyerése érdekében. A végső szakasz általában a visszanyert anyagok további tisztítását jelenti, hogy megfeleljenek az elhelyezési vagy újrahasznosítási előírásoknak. Ez a komplex megközelítés biztosítja, hogy a környezetvédelem és a gazdasági hatékonyság is megfelelő hulladékgazdálkodási gyakorlatok révén valósuljon meg.

Olajalapú fúrási maradványok megértése

Összetétel és jellemzők

Az olajalapú fúrási vágások elsősorban a fúrási műveletek során keletkező kőzettöredékekből állnak, amelyeket olajalapú fúrófolyadékok borítanak. Ezek az anyagok tömegükben általában 10 és 30 százalék közötti olajtartalommal rendelkeznek, a fúrási körülményektől és a folyadék tulajdonságaitól függően. A vágások különféle adalékanyagokat is tartalmaznak a fúrási folyamatból, mint például emulgeálószerek, viszkozitásnövelők és súlyozószerek, amelyek javítják a fúrási teljesítményt, de bonyolítják a kezelési folyamatot.

Ezek vágások fizikai tulajdonságai jelentősen változnak a fúrt geológiai formáció és a használt specifikus fúrófolyadék-összetétel alapján. A bentonittartalom, a részecskeméret-eloszlás és az olajmegtartó képesség mindegyike befolyásolja a különböző kezelési technológiák hatékonyságát. Ezeknek a tulajdonságoknak az ismerete elengedhetetlen a legmegfelelőbb kezelési módszer kiválasztásához és a visszanyerési hatékonyság optimalizálásához.

Környezeti hatások figyelembevétele

A kezeletlen olajalapú fúrási maradványok jelentős környezeti kockázatot jelentenek, ha nem megfelelő módon kerülnek elhelyezésre. Az olajtartalom szennyezheti a talajt és a felszín alatti vizeket, míg a kémiai adalékok hosszú távú ökológiai hatásokkal járhatnak. A tengeri környezet különösen sebezhető, mivel az olajalapú maradványok hosszabb ideig befolyásolhatják a tengeri életet és a tengerfenék ökoszisztémáit. Világszerte szigorú hatóságok szigorú korlátokat állapítottak meg az olajtartalomra vonatkozóan a fúrási hulladékban, amelyeket kiengedni vagy szárazföldön elhelyezni lehet.

Az azonnali környezeti aggályokon túl az olajalapú maradványok nem megfelelő elhelyezése jelentős gazdasági veszteséget is jelent. Az ezen anyagokban lévő olaj drága fúrófolyadék, amely visszanyerhető és újra felhasználható, így a kezelés nem csupán környezeti szükségszerűség, hanem gazdasági lehetőség is egyben. A modern kezelési technológiák akár 95 százalékig is visszanyerhetik az olajtartalmat, így egy hulladékeltávolítási költségből értékes erőforrás-visszanyerési műveletet teremtve.

Technológiák és módszerek a kezelés során

Termikus kezelőrendszerek

A termikus kezelés az egyik leghatékonyabb módszer a olajalapú fürdőmaradványok kezelése , amely szabályozott hőmérsékleten működve elpárologtatja és visszanyeri az olajfázist. Ezek a rendszerek általában 300 és 800 Fahrenheit fok közötti hőmérsékleten üzemelnek, a konkrét technológiától és alkalmazási feltételektől függően. A melegített maradványokból felszabaduló olajgőzöket begyűjtik, lecsapatják, majd újrahasznosításra vagy megfelelő ártalmatlanításra kerülnek.

A fejlett termikus rendszerek kifinomult hőmérséklet-szabályozást és gőzvisszanyerő mechanizmusokat alkalmaznak a maximális olajvisszanyerés érdekében, miközben minimalizálják az energiafogyasztást. Egyes kialakítások közvetett, felmelegített felületeken vagy hőszigetelt burokban történő fűtést használnak, míg mások közvetlen fűtési módszereket alkalmaznak. A termikus technológia kiválasztása több tényezőtől függ, mint például a feldolgozási kapacitás igénye, az olajtartalom szintje, valamint a helyi környezetvédelmi előírások, amelyek az emissziókra és az energiagazdálkodásra vonatkoznak.

Gépi szétválasztási technológiák

A mechanikai szétválasztási módszerek fizikai erők alkalmazásán alapulnak az olaj és a fúrási maradványok szétválasztásához, hő vagy kémiai adalékok használata nélkül. A centrifugális szeparátorok nagy sebességű forgást használnak az olaj és a szilárd részecskék sűrűségkülönbségének kihasználására, hatékonyan eltávolítva az olajat centrifugális erő segítségével. Ezek a rendszerek folyamatosan nagy mennyiségű maradványt tudnak feldolgozni, különösen hatékonyak mérsékelt olajtartalmú anyagok esetén.

A mosórendszerek egy másik mechanikai megközelítést jelentenek, amelyek speciális mosófolyadékokat és keverést alkalmaznak az olaj oldására és eltávolítására a maradványok felületéről. A mosófolyadék, általában könnyű szénhidrogén vagy speciálisan összeállított oldószer, a maradványokon keresztül cirkulálva kivonja az olajfázist. A szétválasztás után a mosófolyadékot visszanyerik és újrahasznosítják, míg a tisztított maradványokat biztonságosan el lehet dobni vagy újra fel lehet használni. Ezek a rendszerek kiváló olaj-visszanyerési arányt nyújtanak viszonylag alacsony üzemeltetési költségek mellett.

Folyamat tervezése és optimalizálása

Rendszerintegrációs Stratégiák

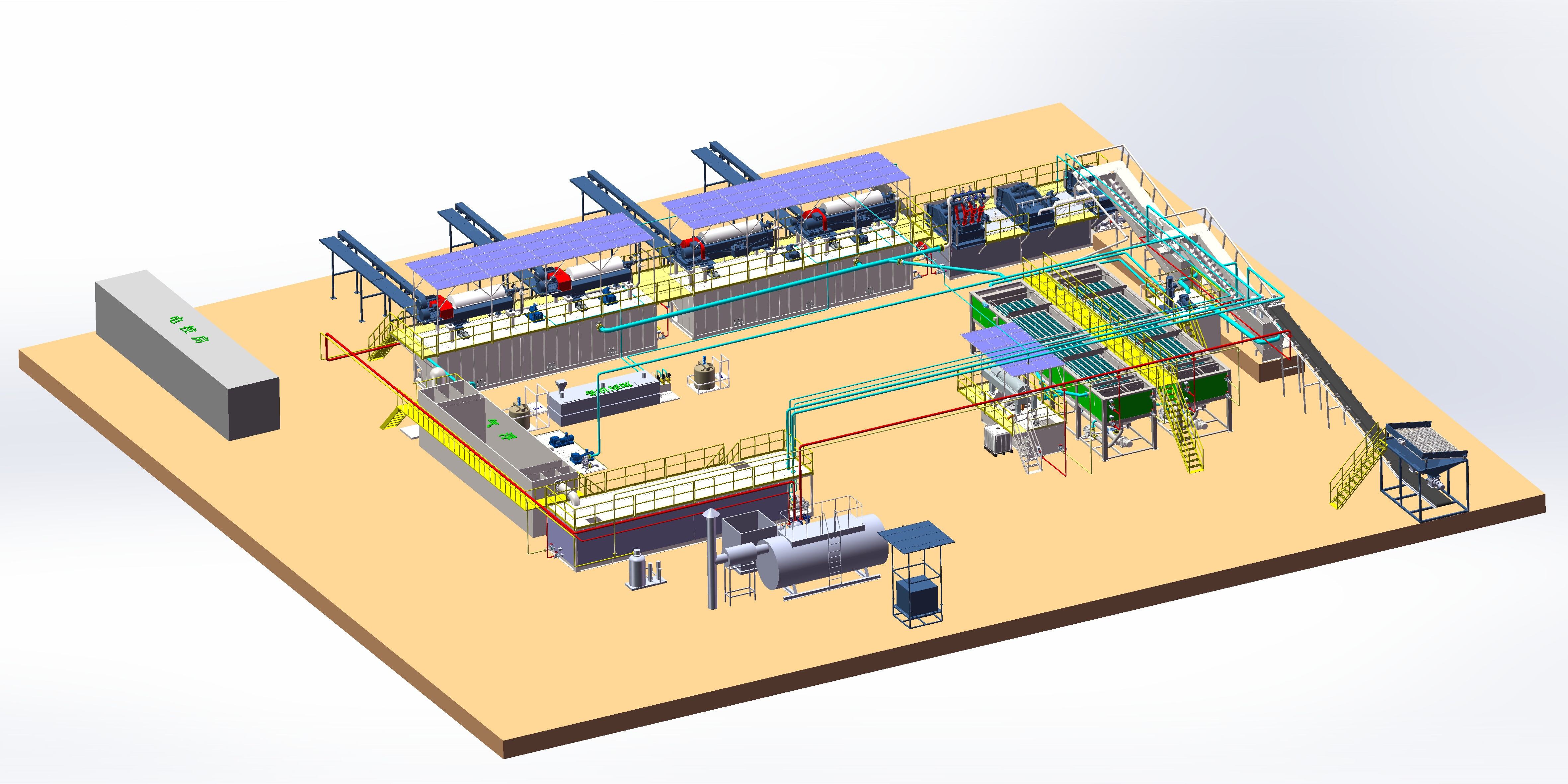

A hatékony olaj alapú fúrócsapdákat kezelő eljárások gyakran több technológiát igényelnek a különböző működési körülmények között történő optimális teljesítmény elérése érdekében. Egy tipikus integrált rendszer kombinálhatja az első szűrő, hőkezelés és a végső csiszolás szakaszait, hogy maximalizálja az olajkeresztést, miközben biztosítja a következetes kimeneti minőséget. Az integrált rendszerek kialakításakor figyelembe kell venni az anyagáramlást, a feldolgozási kapacitás szükségleteit és a kezelt vágások sajátosságait.

A folyamatoptimalizálás során gondosan figyelembe kell venni az üzemeltetési paramétereket, mint például a hőmérsékleti profilokat, tartózkodási időket és a szeparációs hatékonyságra vonatkozó célokat. A fejlett irányítórendszerek valós időben figyelik a kulcsfontosságú teljesítménymutatókat, és automatikusan beállítják az üzemeltetési körülményeket az optimális teljesítmény fenntartása érdekében. Ez az automatizált megközelítés biztosítja a kezelési minőség folyamatos szintjét, miközben minimalizálja az operátori beavatkozást, és csökkenti a folyamatzavarok kockázatát, amelyek hatással lehetnek a környezeti előírások betartására vagy a gazdasági teljesítményre.

Berendezés kiválasztási kritériumai

A megfelelő kezelőberendezés kiválasztásához több tényező alapos értékelése szükséges, beleértve a teljesítménykapacitást, a zsírtartalom változékonyságát és a helyi előírásokat. Az eszközök tartóssága és karbantartási igénye különösen fontos szempont a távoli fúrási helyszíneken, ahol a szervíztámogatás korlátozott lehet. A különböző maradványtulajdonságok kezelésének képessége jelentős teljesítménycsökkenés nélkül elengedhetetlen a folyamatos üzem fenntartásához különböző fúrási körülmények között.

A gazdasági szempontok kulcsfontosságú szerepet játszanak a felszerelések kiválasztásában, ahol az üzemeltetőknek egyensúlyt kell teremteniük a tőkebefektetési költségek és az olajvisszanyerés értéke, valamint a kezelési költségek csökkentése között. Az energiahatékonyság és a környezeti hatások értékelése egyre fontosabbá válik, mivel az üzemeltetők igyekeznek minimalizálni ökológiai lábnyomukat, miközben versenyképes üzemeltetési költségeket tartanak fenn. A modern berendezéstervek fejlett anyagokat és mérnöki megoldásokat alkalmaznak, hogy optimalizálják a teljesítményt mindezen szempontok mentén.

Szabályozási megfelelés és szabványok

Nemzetközi Környezetvédelmi Szabályozások

A kőolajalapú fúrási maradványok kezelését szabályozó környezetvédelmi előírások jelentősen eltérnek a különböző joghatóságok között, de általában a kezelt anyagok olajtartalmának korlátozására és a kezelési folyamatokból származó kibocsátások szabályozására koncentrálnak. A tengeri műveletek különösen szigorú szabályozás alá esnek, számos régió ugyanis azt írja elő, hogy a kibocsátás vagy ártalmatlanítás előtt az olajtartalmat súlyszázalékban legalább egy százalék alá kell csökkenteni. Ezek az előírások folyamatosan fejlődnek, ahogy nő a környezettudatosság és fejlődnek a kezelési technológiák.

A megfelelőség-ellenőrzés általában a kezelt maradványok rendszeres tesztelését jelenti az olajtartalom szintjének ellenőrzésére és a kibocsátási határértékek betartásának biztosítására. A dokumentációs követelmények kiterjedtek, az üzemeltetőknek részletes feljegyzéseket kell vezetniük a kezelési műveletekről, a hulladékmennyiségekről és az elhelyezési módszerekről. A nem megfelelés súlyos bírságokhoz és működési korlátozásokhoz vezethet, ezért az hatékony kezelőrendszer működése elengedhetetlen a folyamatos fúrási tevékenységekhez.

Ipari Legjobb Gyakorlatok

Az iparág ajánlott gyakorlatai az olaj alapú fúrási maradványok kezelésére a folyamatos fejlődésre és proaktív környezetgazdálkodásra helyezik a hangsúlyt. A vezető üzemeltetők átfogó hulladékgazdálkodási terveket alkalmaznak, amelyek integrálják a kezelőtechnológia kiválasztását a fúrófolyadék-optimalizálással és az elhelyezési tervezéssel. Ezek a komplex megközelítések minimalizálják a hulladékkeletkezést, miközben maximalizálják a visszanyerési hatékonyságot és biztosítják a szabályozási előírások folyamatos betartását a fúrási műveletek során.

A technológia kiválasztására vonatkozó ajánlott eljárások közé tartozik a kezelési alternatívák alapos értékelése az adott telephelyre jellemző feltételek és követelmények alapján. Ajánlott a próbaüzemeltetés és a teljesítmény ellenőrzése a teljes méretű bevezetés előtt annak biztosítása érdekében, hogy a kiválasztott technológiák megfeleljenek a teljesítménnyel szemben támasztott elvárásoknak. A sikeres kezelési műveletek lényeges elemei a rendszeres berendezés-karbantartás és az üzemeltetők oktatási programjai, amelyek biztosítják az állandó teljesítményt, és csökkentik a környezeti incidensek kockázatát.

Gazdasági előnyök és költségelemzés

Visszanyerési érték optimalizálása

Az olajalapú fúrási maradványok kezelésének gazdasági előnyei messze túlmutatnak az egyszerű hulladékeltávolítási költségmegtakarításon, és jelentős értékvisszanyerést is magukban foglalnak az olaj visszanyeréséből. A visszanyert olajat gyakran újrafeldolgozzák és újra felhasználják a fúrási műveletek során, közvetlen költségcsökkentést biztosítva, amely jelentősen javíthatja a projekt gazdaságosságát. A visszanyert anyagok értéke az olajáraktól és a fúrófolyadékok költségeitől függ, de általában jelentős hányadát teszi ki a kezelőrendszer üzemeltetési költségeinek.

A korszerű kezelőrendszerek több mint 95 százalékos olajvisszanyerési arányt érhetnek el, maximalizálva ezzel a kezelésbe történő beruházás gazdasági megtérülését. A visszanyert olaj minősége gyakran elegendő ahhoz, hogy minimális feldolgozás után közvetlenül újra lehessen használni a fúrási műveletekben, tovább növelve ezzel a kezelési műveletek gazdasági értékét. Egyes üzemeltetők hatékony olajvisszanyerési és újrahasznosítási programok révén teljes költségsemlegességet vagy akár pozitív pénzforgalmat is elértek műveleteiknél.

Hosszú távú költségek

A hosszú távú költségelemzésnek figyelembe kell vennie az elsődleges felszerelési és üzemeltetési költségeken túli tényezőket is, ideértve a szabályozási előírások teljesítésének költségeit, a környezeti felelősség kockázatait, valamint a jövőbeni szabályozási változások lehetőségét. Azok a kezelőrendszerek, amelyek folyamatosan alacsony olajtartalmat érnek el a kezelt anyagokban, védelmet nyújtanak a szigorodó környezetvédelmi szabályozással szemben, és csökkentik a hosszú távú környezeti felelősségnek való kitettséget. Ezek a kockázatcsökkentési előnyök gyakran indokolják a magasabb kezdeti beruházási költségeket a fejlettebb kezelési technológiák esetében.

A működési rugalmasság és skálázhatóság fontos szempont a többkutas fúrási programoknál, ahol a kezelési igények jelentősen változhatnak az idő során. Olyan rendszerek, amelyek moduláris bővítésre vagy újrakonfigurálásra készültek, működési előnyöket nyújtanak, csökkenthetik az összes projektköltséget, miközben fenntartják a kezelés hatékonyságát változó üzemeltetési körülmények között is. Ez a rugalmasság különösen értékes a különböző joghatóságokban tevékenykedő vállalkozók számára, ahol eltérő szabályozási követelmények vagy geológiai viszonyok uralkodnak.

GYIK

Mennyi a tipikus olaj-visszanyerési ráta a fúrási maradványok kezelésére szolgáló rendszereknél

A modern olajalapú fúrási vágások kezelőrendszerei általában 85 és 95 százalék közötti olajvisszanyerési rátát érnek el, a használt technológiától és a feldolgozandó vágások jellemzőitől függően. A hőkezeléses rendszerek általában a legmagasabb visszanyerési rátát érik el, gyakran meghaladva a 95 százalékot, míg a mechanikai szétválasztási módszerek tipikusan 85–90 százalékos visszanyerést érnek el. A pontos visszanyerési arány az eredeti olajtartalomtól, a részecskeméret-eloszlástól és az üzemeltetési körülményektől függ.

Hogyan befolyásolják a környezetvédelmi előírások a kezelőrendszerek kiválasztását

A környezeti szabályozások jelentősen befolyásolják a kezelőrendszerek kiválasztását, mivel meghatározzák a kezelt maradványok maximálisan megengedett olajtartalmát, valamint szabályozzák a kezelési folyamatok kibocsátását. A tengeri műveletek általában a legszigorúbb előírásoknak felelnek meg, gyakran megkövetelve az olajtartalom súly szerinti egy százaléknál alacsonyabbra csökkentését. Ezek az előírások közvetlenül hatással vannak a technológia kiválasztására, a szigorúbb határértékek ugyanis fejlettebb kezelőrendszereket igényelnek a folyamatos megfelelés biztosításához.

Melyek a fő tényezők, amelyek a kezelőrendszer teljesítményét befolyásolják

A kezelőrendszer teljesítményét több tényező is befolyásolja, köztük a forgási maradékok kezdeti olajtartalma, a részecskeméret-eloszlás, a fúrófolyadék összetétele, valamint az üzemelési hőmérsékleti és nyomásviszonyok. A nagyobb agyagtartalmú vagy kisebb szemcseméretű maradékok esetében hosszabb kezelési idő vagy intenzívebb feldolgozás szükséges a célzott olajvisszanyerési ráta eléréséhez. A megfelelő rendszertervezésnek figyelembe kell vennie ezeket a változókat annak érdekében, hogy a rendszer teljesítménye állandó legyen a különböző jellemzőkkel rendelkező bejövő anyagok esetén.

Használhatók-e újra a kezelt maradékok, vagy el kell őket távolítani

A kezelt vágások, amelyek megfelelnek a vonatkozó környezetvédelmi szabványoknak, gyakran újrahasznosíthatók hasznos alkalmazásokhoz, mint például útalapanyag, építési töltőanyag vagy talajjavító adalék. Az újrahasznosítás konkrét lehetőségei a helyi előírásoktól és a kezelt anyag kémiai összetételétől függenek. A vágásokat, amelyeket nem lehet hasznosan újra felhasználni, jóváhagyott létesítményekben kell elhelyezni, de a csökkentett olajtartalom általában kedvezőbb, olcsóbb elhelyezési lehetőséget jelent az egyszerű anyagokhoz képest.

Tartalomjegyzék

- Olajalapú fúrási maradványok megértése

- Technológiák és módszerek a kezelés során

- Folyamat tervezése és optimalizálása

- Szabályozási megfelelés és szabványok

- Gazdasági előnyök és költségelemzés

-

GYIK

- Mennyi a tipikus olaj-visszanyerési ráta a fúrási maradványok kezelésére szolgáló rendszereknél

- Hogyan befolyásolják a környezetvédelmi előírások a kezelőrendszerek kiválasztását

- Melyek a fő tényezők, amelyek a kezelőrendszer teljesítményét befolyásolják

- Használhatók-e újra a kezelt maradékok, vagy el kell őket távolítani