油系ドリル用切削物の処理は、世界中のドリリング作業において、環境的・経済的な重要な課題となっています。陸上および洋上での掘削活動が拡大し続ける中で、ドリル廃棄物の管理は単純な処分方法から、貴重な油を回収しつつ環境資源を保護する高度な処理技術へと進化してきました。現代の処理システムは、ドリル用切削物から油を効率的に分離するように設計されており、厳しい環境規制に準拠すると同時に、高価なドリル流体の回収を最大限に高めることを可能にしています。

処理プロセスには、最適な結果を得るために連携して作動する複数段階の分離技術が含まれます。最初のスクリーニングで大きな固形物を除去した後、熱処理または機械的分離によって油相を回収します。最終段階では、通常、回収された材料をさらに清浄化して、廃棄または再利用の基準を満たすようにします。この包括的なアプローチにより、適切な廃棄物管理手法を通じて環境保護と経済効率の両方が実現されます。

油性ドリルチップの理解

構成と特性

油系掘削切片は、主に掘削作業中に発生する岩の破片からなり、それらが油系掘削液でコーティングされています。これらの材料は、掘削条件や流体の性質によって異なりますが、重量比で通常10〜30%の油を含んでいます。また、切片には掘削プロセスで使用されるエマルション剤、粘度増強剤、加重剤などのさまざまな添加物も含まれており、これらは掘削性能を向上させますが、処理プロセスを複雑にします。

これらの切片の物理的特性は、掘削対象の地質構造や使用される特定の掘削液の配合によって大きく異なります。粘土含有量、粒子径分布、および油保持特性は、それぞれ異なる処理技術の効果に影響を与えます。これらの特性を理解することは、最も適切な処理方法を選定し、回収効率を最適化するために不可欠です。

環境への影響に関する考慮事項

油系の未処理掘削切削物を不適切に廃棄すると、重大な環境リスクが生じます。油分は土壌や地下水を汚染する可能性があり、化学添加物は長期的な生態系への影響を及ぼすことがあります。特に海洋環境は脆弱であり、油系切削物は長期間にわたり海洋生物や海底生態系に悪影響を与える可能性があります。世界各国の規制当局は、陸上への排出または廃棄が許可される掘削廃棄物中の油分含有量について厳しい規制を設けています。

即時の環境問題に加えて、油系切削物の不適切な処分は大きな経済的損失にもつながります。これらの材料に含まれる油は高価な掘削液であり、回収・再利用が可能であるため、処理は環境上の必要性であるだけでなく、経済的な機会でもあります。現代の処理技術を用いれば、油分の最大95%まで回収でき、廃棄コストを貴重な資源回収事業へと転換することが可能です。

処理技術および方法

熱処理システム

熱処理は、制御された加熱によって油相を蒸発・回収するための最も効果的な手法の一つです。 油ベースのドリルカットtings処理 これらのシステムは、使用される特定の技術や用途要件に応じて、通常300〜800華氏度の範囲で動作します。加熱された岩片から発生する油性蒸気は捕集され、凝縮されて再利用または適切な廃棄のために回収されます。

高度な熱処理システムでは、温度制御と蒸気回収機構が高度に設計されており、エネルギー消費を最小限に抑えながら油回収率を最大化しています。一部の設計では、加熱面や熱ジャケットを通した間接加熱を使用するものもありますが、他のものは直接加熱方式を採用しています。熱処理技術の選定は、処理量の要件、油含有量、排出物およびエネルギー効率に関する現地の環境規制などの要因によって決まります。

機械的分離技術

機械的分離方法は、熱や化学添加剤を使用せずに、物理的な力を利用して油とドリル切削物を分離します。遠心分離機は高速回転を利用し、油と固体粒子の間の密度差を活かして遠心力で油を効果的に除去します。これらのシステムは大量の切削物を連続的に処理でき、中程度の油含有量を持つ材料に対して特に有効です。

洗浄システムは別の機械的手法であり、特殊な洗浄液と攪拌を用いて切削物表面から油を溶解・除去します。通常、軽度の炭化水素または特別に調合された溶剤である洗浄液が切削物内を循環し、油相を抽出します。分離後、洗浄液は回収され再利用され、清掃された切削物は安全に廃棄または再利用できます。これらのシステムは優れた油回収率を実現しつつ、比較的低い運転コストを維持します。

プロセス設計および最適化

システム統合戦略

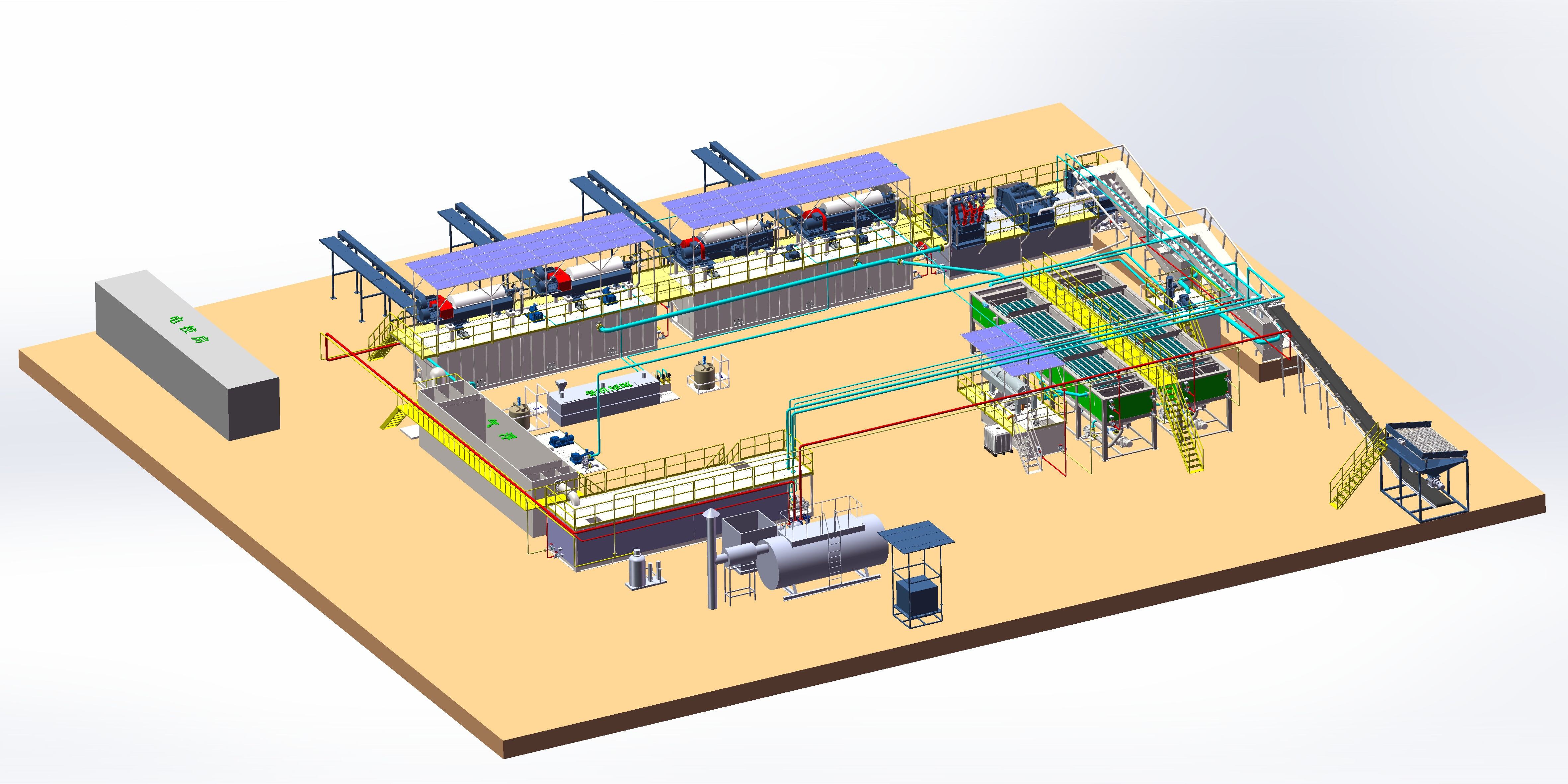

油系ドリル切削物の効果的な処理には、異なる運転条件下でも最適な性能を達成するために、複数の技術を統合する必要がある場合が多いです。一般的な統合システムは、初期ふるい分け、熱処理、最終仕上げ工程を組み合わせ、油回収率を最大化しつつ、出力品質の一貫性を確保します。これらの統合システムの設計では、材料の流量、処理能力の要件、および対象となる切削物の特定の特性を考慮に入れる必要があります。

プロセス最適化には、温度プロファイル、滞留時間、分離効率の目標値などの運転パラメータを慎重に検討する必要があります。高度な制御システムは主要業績指標(KPI)をリアルタイムで監視し、最適な性能を維持するために運転条件を自動的に調整します。この自動化されたアプローチにより、処理品質の一貫性が保たれると同時に、オペレーターの介入が最小限に抑えられ、環境規制や経済的パフォーマンスに影響を与える可能性のあるプロセスの乱れのリスクが低減されます。

機器選定基準

適切な処理装置を選定するには、処理能力、油分濃度の変動、および現地の規制要件など、複数の要因を慎重に評価する必要があります。特に遠隔地の掘削現場ではサービスサポートが限られているため、装置の耐久性やメンテナンス要件は非常に重要な検討事項です。異なる掘削シナリオにおいても、切削物の性質の変化に対応でき、性能が大きく低下しないことが、安定した運転を維持するために不可欠です。

経済的配慮は設備選定において極めて重要な役割を果たしており、運用者は資本投資コストと油回収価値や廃棄コスト削減といった運用上の利点とのバランスを取る必要があります。エネルギー効率や環境影響評価は、運用者が競争力のある運用コストを維持しつつ、全体的な環境負荷を最小限に抑えることを目指す中で、ますます重要な要素となっています。現代の設備設計では、こうしたすべての基準における性能を最適化するために、先進的な材料やエンジニアリングソリューションが採用されています。

規制遵守と基準

国際環境規制

油系ドリル用切削物の処理に関する環境規制は、管轄区域によって大きく異なりますが、一般的には処理後の材料中の油分含有量の制限や処理プロセスからの排出管理に重点を置いています。特に海洋での作業は厳しい規制が適用されており、多くの地域で廃棄または処分前に油分含有量を重量比1%未下まで低減することが求められています。これらの規制は、環境意識の高まりや処理技術の進歩に伴い、継続的に進化しています。

コンプライアンス監視には、処理済みの切削片を定期的に試験し、油分濃度を確認して排水基準への適合を保証することが含まれます。文書記録の要件は広範囲にわたり、事業者は処理作業、廃棄物量および処分方法に関する詳細な記録を保持する必要があります。コンプライアンス違反は重大な罰則や操業制限を招く可能性があるため、継続的な掘削作業において効果的な処理システムの性能が不可欠となります。

業界におけるベストプラクティス

油性掘削切削片処理における業界のベストプラクティスは、継続的改善と能動的な環境管理を重視しています。先進的な事業者は、処理技術の選定に加えて掘削液の最適化や処分計画を統合した包括的な廃棄物管理計画を実施しています。このような包括的アプローチにより、廃棄物の発生を最小限に抑え、回収効率を最大化するとともに、掘削作業全体を通じて一貫した規制遵守を確保します。

技術選定のベストプラクティスには、現場固有の条件や要件に基づいた処理方法の包括的な評価が含まれます。本格的な導入に先立ち、パイロットテストと性能検証を行うことで、選定した技術が期待される性能を満たすことを確認することをお勧めします。また、定期的な機器メンテナンスと運転担当者向けのトレーニングプログラムは、効果的な処理運転を成功させるために不可欠であり、安定した性能の維持と環境事故のリスク低減に貢献します。

経済的メリットとコスト分析

回収価値の最適化

油系掘削切削物の処理による経済的メリットは、単なる廃棄物処理コストの削減を超えて、回収された油からの価値回復という重要な側面を含んでいます。回収された油は多くの場合、再処理されて掘削作業に再利用可能であり、直接的なコスト削減をもたらし、プロジェクトの経済性を大幅に改善できます。回収材料の価値は原油価格や掘削液コストの変動に左右されますが、通常は処理装置の運転コストの大きな割合を占めます。

高度な処理システムでは95%を超える油回収率を達成でき、処理投資に対する経済的リターンを最大化できます。回収された油の品質は、最小限の処理後すぐに掘削作業に再利用できるレベルであることが多く、処理作業の経済的価値をさらに高めます。一部の事業者は、効果的な油の回収・再利用プログラムにより、処理作業で完全なコスト中立、あるいはプラスのキャッシュフローを実現しています。

長期的なコストの考慮事項

長期的なコスト分析では、初期の設備投資や運用コストに加えて、規制遵守コスト、環境負債リスク、および将来の規制変更の可能性などの要因を考慮する必要があります。処理された物質中の油分含有量を一貫して低く保つことができる処理システムは、環境規制の強化に対して保護を提供し、長期的な環境負債リスクを低減します。こうしたリスク軽減の利点は、より高度な処理技術への高い初期投資を正当化することがよくあります。

多井間掘削プログラムでは、処理の要件が時間とともに大きく変化する可能性があるため、運用上の柔軟性とスケーラビリティは重要な検討事項です。モジュール式に拡張または再構成可能なように設計されたシステムは、変動する運転条件下でも処理効果を維持しつつ、全体的なプロジェクトコストを削減できる運用上の利点を提供します。この柔軟性は、異なる規制要件や地質条件を持つ複数の管轄区域で作業を行う事業者にとって特に価値があります。

よくある質問

ドリル切削物処理システムにおける典型的な油回収率はどのくらいですか

現代の油系掘削切削物処理システムは、通常、使用する技術や処理対象の切削物の特性に応じて、85~95%の回収率を達成します。熱処理システムは一般的に最も高い回収率を実現し、95%を超えることが多く、一方で機械的分離法では通常85~90%の回収率が得られます。具体的な回収率は、初期の油含有量、粒子サイズ分布、運転条件などの要因によって異なります。

環境規制は処理システムの選定にどのように影響しますか

環境規制は、処理対象の岩屑における許容される最大油分含有量の上限を定め、また処理プロセスからの排出物を規制することで、処理システムの選定に大きな影響を与えます。特に海洋での作業では最も厳しい規制が適用されることが多く、油分含有量を重量比1%未満まで低減することが求められます。このような規制要件は技術選定に直接的な影響を及ぼし、より厳しい規制に対応するには、一貫したコンプライアンスを確保するために高度な処理システムが必要となります。

処理システムの性能に影響を与える主な要因は何ですか

処理システムの性能は、切屑の初期油分含量、粒子サイズ分布、ドリリングフロットの配合、および運転温度や圧力条件など、複数の要因によって影響を受けます。粘土含有量が高いまたは粒子サイズが小さい切屑は、目標の油回収率を達成するために、より長い処理時間またはより強度の高い処理を必要とする場合があります。適切なシステム設計では、投入材料の特性が変動しても一貫した性能を確保するために、これらの変数を考慮に入れる必要があります。

処理済みの切屑は再利用可能ですか、それとも廃棄する必要がありますか

適用される環境基準を満たした処理済み切削片は、道路の路盤材、建設用埋戻し材、または土壌改良資材など、有益な用途で再利用できる場合があります。具体的な再利用の選択肢は、現地の規制および処理された材料の化学組成によって異なります。有益に再利用できない切削片は承認された施設で処分する必要がありますが、油分含量が低減されているため、未処理の材料と比べて通常は費用のかからない処分方法の対象となります。