Zrozumienie roli systemów chłodzenia mułu w trudnych warunkach wierceń

Systemy Chłodzenia Mułowego są istotne w nowoczesnych operacjach wiertniczych, szczególnie w geotermalnych lub wysokotemperaturowych złożach naftowych i gazowych. Systemy te pomagają kontrolować temperaturę w otworze, zmniejszają zużycie sprzętu oraz poprawiają stabilność płuczką wiertniczą. Bez skutecznego systemu chłodzenia mułu, ekstremalne temperatury występujące w głębokich warunkach wiertniczych mogą wpłynąć na jakość wierceń i stwarzać poważne zagrożenie dla sprzętu oraz personelu.

A system chłodzenia błota zapewnia, że płuczka wiertnicza zachowuje swoje właściwości termiczne i fizyczne podczas cyrkulacji przez otwór wiertniczy. To chłodzenie nie tylko chroni wrażliwe narzędzia pomiarowe, ale także zwiększa ogólną skuteczność procesu wiercenia. Aby lepiej zrozumieć, jak działają te systemy, należy przyjrzeć się podstawowym komponentom, z których składa się typowy system chłodzenia płuczki.

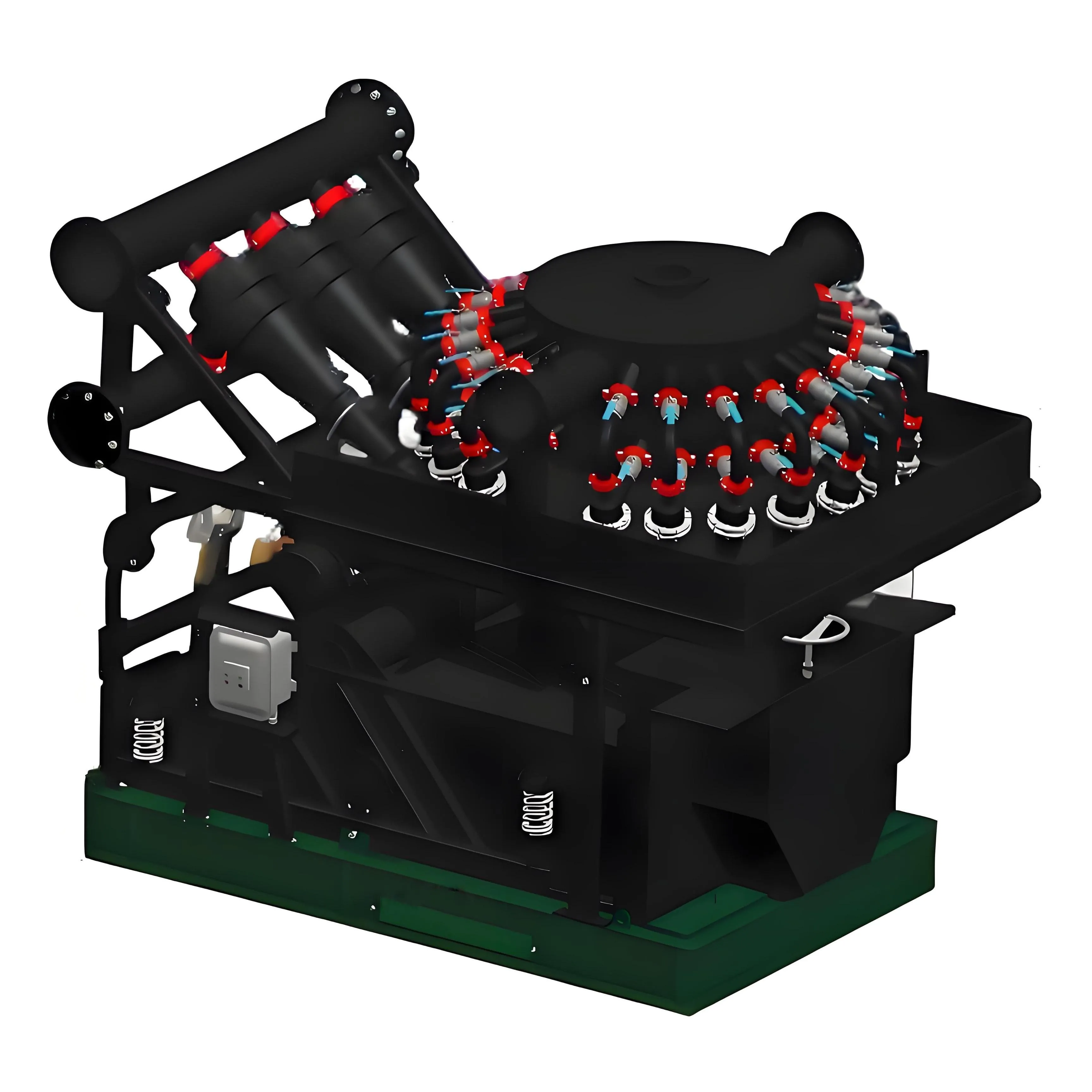

Podstawowa konstrukcja systemu chłodzenia płuczki

Wymieniacze ciepła

Wymienniki ciepła stanowią serce każdego systemu chłodzenia płuczki. Ich głównym zadaniem jest obniżenie temperatury płuczki wiertniczej poprzez przekazanie ciepła do drugiego czynnika chłodzącego, zazwyczaj wody lub powietrza. W tych systemach najczęściej stosuje się dwa rodzaje wymienników: płytowe oraz rurkowe. Ich skuteczność i zdolność do przenoszenia ciepła bezpośrednio wpływają na skuteczność całego systemu.

Wymienniki ciepła płytowe, dzięki swoim małym wymiarom i dużej powierzchni, są szczególnie skuteczne w warunkach ograniczonej przestrzeni. Z kolei wymienniki rurowo-płaszczowe oferują większą wytrzymałość i są odpowiednie do operacji wymagających chłodzenia na dużą skalę. Wybór wymiennika ciepła zależy od wymagań eksploatacyjnych oraz od charakteru miejsca wierceń.

Pompy i jednostki cyrkulacyjne

Pompy odgrywają kluczową rolę w zapewnieniu ciągłego przepływu mułu wiertniczego przez system chłodzenia mułu. Pompy te zostały specjalnie zaprojektowane do obsługi płynów o wysokiej temperaturze i lepkości. Jednostki cyrkulacyjne ułatwiają przemieszczanie się zarówno mułu wiertniczego, jak i medium chłodzącego przez cały system.

Pompy wirowe są zazwyczaj preferowane ze względu na swoją niezawodność oraz zdolność obsługi płynów ściernych. System cyrkulacyjny musi być zoptymalizowany, aby utrzymać stały przepływ i zapobiec przegrzaniu lub zastoju mułu, co mogłoby negatywnie wpłynąć na całą operację wierceń.

Komponenty pomocnicze zwiększające wydajność

Wieżowce chłodnicze

Kolektory chłodzące działają jako zewnętrzne źródła chłodzenia, które odprowadzają ciepło z węgla poprzez wymiennik ciepła. Są szczególnie przydatne w działaniach na lądzie, gdzie powietrze otoczenia może być skutecznie wykorzystywane do chłodzenia wody, która z kolei chłodzi płuczki wiertnicze.

Chłodnie ewaporacyjne są skuteczne w obniżaniu temperatury w gorącym klimacie, natomiast chłodnie suchego typu są bardziej odpowiednie dla środowisk, w których priorytetem jest oszczędzanie wody. Poprawna integracja chłodni z systemem chłodzenia płuczki wiertniczej może znacząco poprawić ogólną wydajność termiczną systemu.

Czujniki temperatury i systemy sterowania

Nowoczesne systemy chłodzenia płuczki wiertniczej wykorzystują zaawansowane czujniki temperatury oraz zautomatyzowane systemy sterowania, aby utrzymać optymalne warunki termiczne. Czujniki te monitorują temperaturę płuczki na wejściu i wyjściu oraz odpowiednio regulują jej natężenie przepływu.

Systemy sterowania umożliwiają regulację w czasie rzeczywistym, aby zapewnić stałe chłodzenie i ochronić integralność płuczką wiertniczą. Poprzez zintegrowanie inteligentnych mechanizmów sterowania operatorzy mogą uniknąć szoków termicznych, które mogłyby prowadzić do uszkodzeń materiału lub nieprawidłowych odczytów pomiarów.

Integracja z operacjami wiertniczymi

Zgodność z wiertnicami

Dobrze zaprojektowany system chłodzenia płuczki wiertniczej musi się w pełni integrować z istniejącymi wiertnicami. Obejmuje to uwzględnienie ograniczeń przestrzennych, kompatybilności z systemami zasilania wiertnic i łatwości instalacji. Systemy modułowe oferują większą elastyczność i mogą być dostosowywane w zależności od rozmiaru i typu wiertnicy.

Taka zgodność zapewnia minimalne zakłócenia w procesie wiercenia oraz umożliwia szybsze wdrażanie i konserwację systemu chłodzenia. Firmy oferujące modułowe i skalowalne rozwiązania systemów chłodzenia płuczki mają wyraźną przewagę na rynku wiertniczym w warunkach wysokiej temperatury.

Wsparcie dla otworów geotermicznych i o wysokiej temperaturze

Wiercenie geotermalne wiąże się z unikalnymi wyzwaniami ze względu na ekstremalne temperatury, z jakimi się spotykamy. Konieczne jest zastosowanie specjalistycznego systemu chłodzenia muły wiertniczej, aby zarządzać wysokimi obciążeniami termicznymi i utrzymać stabilność płynu wiertniczego. Jest to kluczowe dla zapewnienia bezpieczeństwa i efektywności operacji.

W przypadku wysokotemperaturowych odwiertów naftowych i gazowych utrzymanie właściwości muły staje się coraz trudniejsze. Stosując zaawansowany system chłodzenia muły, operatorzy mogą wydłużyć żywotność sprzętu, zapewnić dokładność pomiarów oraz zmniejszyć przestoje spowodowane przegrzaniem.

Zagadnienia projektowe i inżynierskie

Dobór materiału

Materiały użyte przy budowie systemu chłodzenia muły muszą wytrzymać wysokie temperatury, ciecze agresywne chemicznie oraz naprężenia mechaniczne. Do budowy wymienników ciepła i systemów rurociągów powszechnie stosuje się stal nierdzewną, tytan oraz specjalistyczne stopy metali.

Zgodność materiałów wpływa nie tylko na trwałość systemu, ale również na jego skuteczność cieplną. Wybór odpowiednich materiałów jest kluczowy, aby zapewnić niezawodną i długotrwałą pracę w trudnych warunkach wierceń.

Skalowalność i redundancja systemu

Skalowalność to istotny czynnik w projektowaniu systemu chłodzenia muły wiertniczej. System powinien umożliwiać obsługę różnych głębokości wierceń i obciążeń operacyjnych. Jednostki modułowe pozwalają operatorom skalować zdolność chłodzenia w razie potrzeby, bez konieczności przeprowadzania dużych przebudów.

Oprócz skalowalności redundancja zapewnia, że system chłodzenia muły będzie nadal działał, nawet jeśli jeden z komponentów ulegnie awarii. W celu zwiększenia niezawodności operacyjnej można zastosować pompy rezerwowe, wymienniki ciepła oraz zasilanie awaryjne.

Konserwacja i Efektywność Operacyjna

Routynowe badanie i czyszczenie

Aby utrzymać optymalną wydajność, regularna inspekcja i czyszczenie systemu chłodzenia muły są niezbędne. Obejmuje to sprawdzanie osadów, zatorów i korozji w wymiennikach ciepła oraz rurociągach.

Konserwacja zapobiegawcza zmniejsza ryzyko awarii systemu i pomaga wykrywać problemy zanim eskalują. Wdrożenie planu konserwacji okresowej wydłuża żywotność systemu i zapewnia stabilną wydajność chłodzenia.

Efektywność energetyczna i wpływ na środowisko

Zużycie energii jest istotnym czynnikiem w funkcjonowaniu systemu chłodzenia muły. Zoptymalizowane natężenie przepływu, pompy o wysokiej wydajności oraz inteligentne systemy sterujące pozwalają zmniejszyć zużycie energii, zapewniając skuteczne chłodzenie.

Minimalizowanie wpływu na środowisko jest również priorytetem. Wykorzystywanie systemów zamkniętych pomaga ograniczyć zużycie wody i zapobiega zanieczyszczeniom. Eko-projekty nie tylko spełniają wymagania regulacyjne, ale również wspierają zrównoważone praktyki wiertnicze.

Innowacje technologiczne

Zaawansowane Monitorowanie i Diagnostyka

Nowoczesne systemy chłodzenia muły są wyposażone w zaawansowane narzędzia monitorujące, które zapewniają diagnostykę w czasie rzeczywistym. Narzędzia te pomagają operatorom wykrywać anomalie, prognozować potrzeby konserwacyjne oraz optymalizować ustawienia systemu w celu poprawy jego wydajności.

Zdalne możliwości monitorowania umożliwiają scentralizowane nadzorowanie wielu miejsc wierceń, co skraca czas reakcji i zmniejsza potrzebę obecności personelu na miejscu. Ten poziom automatyzacji poprawia zarówno bezpieczeństwo, jak i efektywność operacyjną.

Integracja z cyfrowymi platformami wiertniczymi

W miarę jak transformacja cyfrowa kontynuuje przekształcanie branży wiertniczej, integracja systemu chłodzenia muły z cyfrowymi platformami wiertniczymi staje się coraz bardziej opłacalna. Dane zbierane z czujników mogą być analizowane w celu optymalizacji strategii chłodzenia i podejmowania lepszych decyzji.

Do przewidywania zachowania systemu i sugerowania korekt można również zastosować algorytmy uczenia maszynowego. Takie podejście zapewnia, że system chłodzenia muły działa z maksymalną efektywnością w różnych warunkach wiercenia.

Często zadawane pytania

Jaka jest główna funkcja systemu chłodzenia muły?

Głównym celem systemu chłodzenia mułu jest regulacja temperatury płuczką wiertniczą w warunkach wysokiej temperatury. Pomaga to zachować właściwości płuczki wiertniczej, chronić sprzęt zstępujący oraz zapewnić dokładność odczytów pomiarów.

W jaki sposób wymiennik ciepła działa w systemie chłodzenia mułu?

Wymiennik ciepła obniża temperaturę gorącego mułu wiertniczego, przekazując jego ciepło wtórnemu czynnikowi chłodzącemu, takiemu jak woda lub powietrze. Ten proces pomaga utrzymać stabilność termiczną płuczki wiertniczej podczas jej cyrkulacji.

Dlaczego monitorowanie temperatury w systemie chłodzenia mułu jest ważne?

Ciągłe monitorowanie temperatury pozwala utrzymać optymalną wydajność i zapobiec uszkodzeniom sprzętu. Śledząc zmiany temperatury, operatorzy mogą dokonywać szybkich korekt, aby uniknąć przegrzania i zapewnić długą żywotność systemu.

Czy system chłodzenia mułu można dopasować do różnych wiertni?

Tak, wiele systemów chłodzenia mułowego jest zaprojektowanych w sposób modułowy i skalowalny. Umożliwia to dostosowanie układu do wielkości wiertni, dostępnej mocy oraz konkretnych warunków wiercenia, zapewniając kompatybilność i łatwość wdrażania.

Spis treści

- Zrozumienie roli systemów chłodzenia mułu w trudnych warunkach wierceń

- Podstawowa konstrukcja systemu chłodzenia płuczki

- Komponenty pomocnicze zwiększające wydajność

- Integracja z operacjami wiertniczymi

- Zagadnienia projektowe i inżynierskie

- Konserwacja i Efektywność Operacyjna

- Innowacje technologiczne

- Często zadawane pytania