Zapewnienie Niezawodności w Operacjach Wiertniczych w Wysokiej Temperaturze

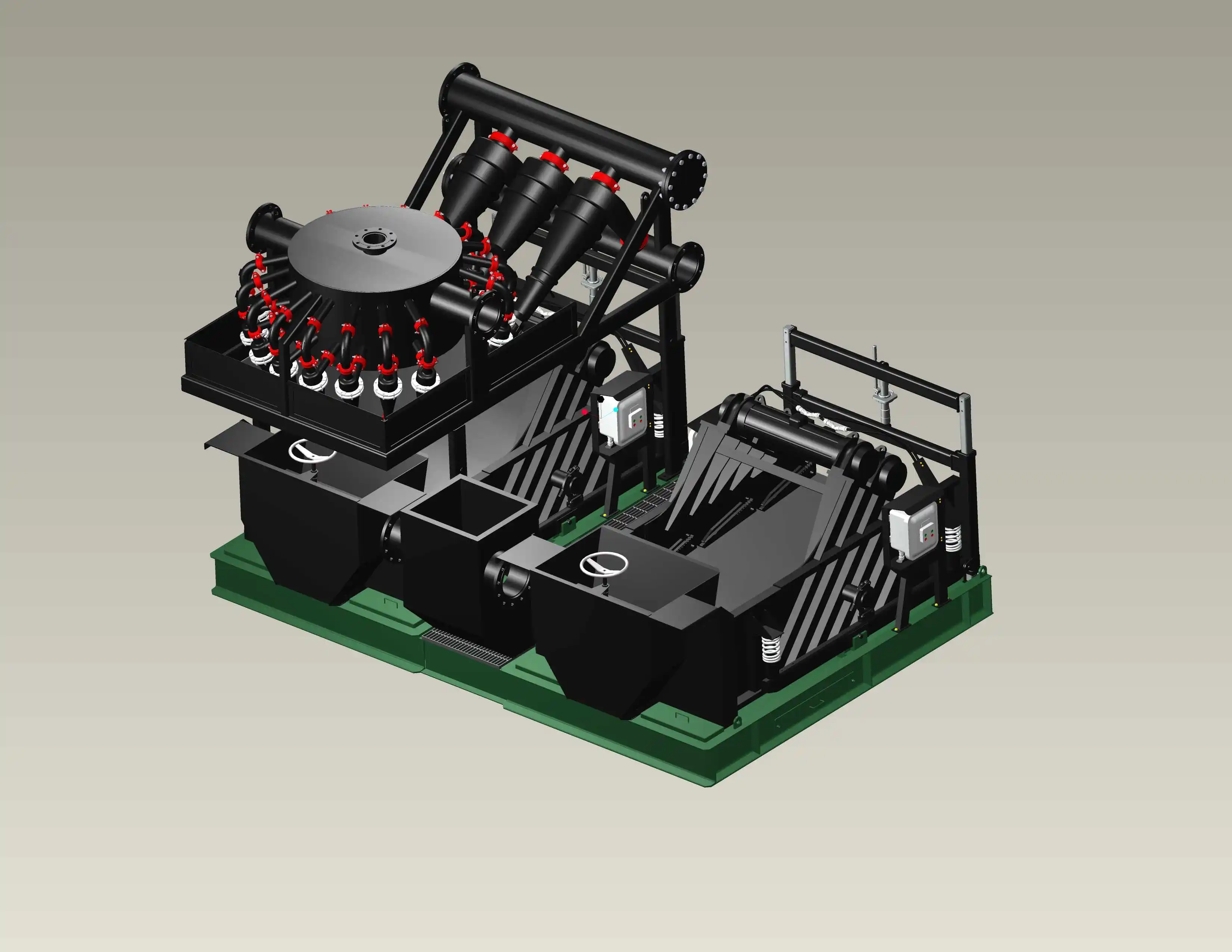

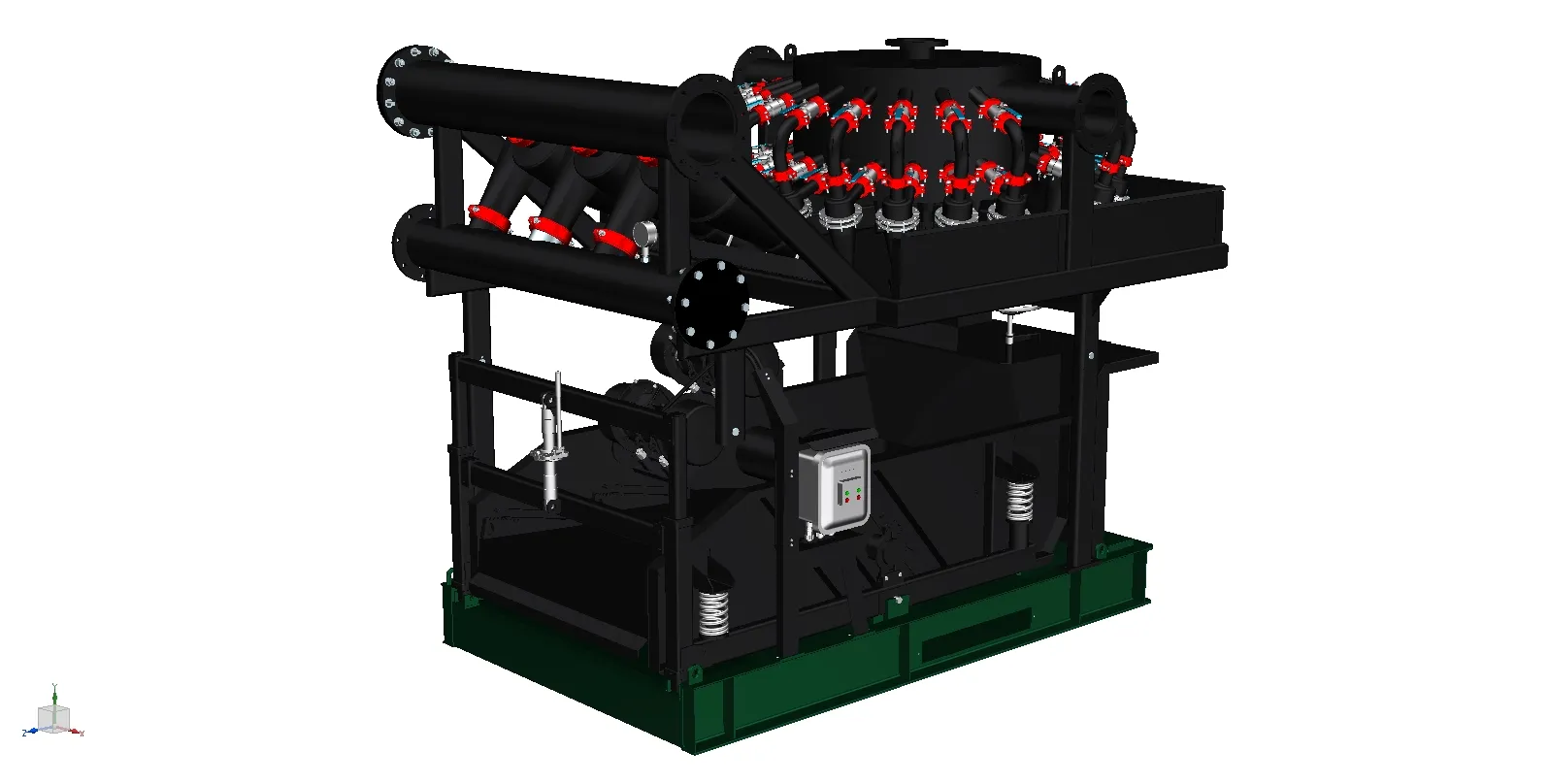

Wykonanie system chłodzenia błota odgrywa kluczową rolę w utrzymaniu bezpiecznych i wydajnych procesów wiercenia, zwłaszcza w środowiskach geotermalnych oraz głębokich otworach naftowych i gazowych. Systemy te są zaprojektowane tak, aby regulować temperaturę płuczek wiertniczych, zapobiegając ich przegrzewaniu się, chroniąc sprzęt zanurzeniowy oraz zapewniając dokładność pomiarów danych. Jednak podobnie jak każde złożone systemy pracujące w ekstremalnych warunkach, systemy chłodzenia muły są narażone na różne usterki. Identyfikacja najczęstszych problemów i zastosowanie skutecznych rozwiązań jest kluczowe, aby zachować integralność systemu i uniknąć kosztownych przestojów.

Zrozumienie sposobu interakcji każdego komponentu w ramach system chłodzenia błota ułatwia rozwiązywanie problemów w razie ich wystąpienia. Od zużycia mechanicznego po niewystarczającą skuteczność działania, różne rodzaje awarii mogą znacząco wpływać na ogólną wydajność systemu. Poprzez analizowanie przyczyn głębinowych i podejmowanie do nich systematycznego podejścia operatorzy mogą zapewnić bardziej niezawodną pracę i wydłużenie czasu eksploatacji sprzętu.

Awarii mechanicznych i konstrukcyjnych

Zanieczyszczenie wymiennika ciepła

Jednym z najczęstszych problemów w systemie chłodzenia mułem jest zanieczyszczenie w wymienniku ciepła. Z biegiem czasu, osady i kamień osadzają się na powierzchniach wymiany ciepła, znacznie obniżając przewodnictwo cieplne i skuteczność systemu. Ten osad zwiększa spadek ciśnienia i ogranicza przepływ cieczy, co może prowadzić do przegrzewania systemu.

Aby zapobiec zanieczyszczeniom, należy wprowadzić regularne przeglądy i harmonogramy czyszczenia. Środki chemiczne lub metody mechaniczne, takie jak płukanie pod wysokim ciśnieniem, mogą przywrócić pierwotną wydajność. Dodatkowo, zainstalowanie prefiltrów lub sit w miejscu dopływu mułu może zmniejszyć ilość cząstek stałych dostających się do systemu.

Awaria pomp

Pompy odgrywają kluczową rolę w cyrkulacji mułu wiertniczego i cieczy chłodzących w całym systemie chłodzenia mułu. Awarie często wynikają ze zużytych uszczelnień, uszkodzeń kółek wirnikowych lub problemów z łożyskami, które mogą być spowodowane kawitacją lub niewłaściwym smarowaniem. Niewłaściwie działająca pompa może szybko przerwać operacje systemu i zatrzeć cały proces wiercenia.

Regularne przeglądy konserwacyjne oraz monitorowanie drgań mogą pomóc w wczesnym wykryciu degradacji pompy. Natychmiastowa wymiana zużytych części oraz zapewnienie prawidłowego ich wyrównania podczas instalacji są kluczowe dla wydłużenia trwałości pompy. Wykorzystanie materiałów o wysokiej wytrzymałości na uszczelnieniach i kółkach wirnikowych może również poprawić niezawodność w warunkach agresywnych i wysokiej temperatury.

Problemy eksploatacyjne i związane z procesem

Niewystarczające natężenie przepływu

Niewystarczająca wydajność przepływu przez system chłodzenia mułu może utrudnić skuteczne odprowadzanie ciepła. Może to być spowodowane częściowo zamkniętymi zaworami, zapchanymi rurociągami lub zbyt małymi pompami. Nierównomierny przepływ może również prowadzić do niejednakowego chłodzenia, co wpływa na spójność właściwości mułu.

Rozwiązanie tego problemu wymaga dokładnej analizy całego obwodu hydraulicznego. Należy wykorzystać mierniki przepływu i czujniki ciśnienia, aby zidentyfikować wąskie gardła lub miejsca ograniczeń. Po zlokalizowaniu problemu, czyszczenie rur, regulacja pozycji zaworów lub modernizacja wydajności pomp może pomóc w przywróceniu optymalnych warunków przepływu.

Niewłaściwa regulacja temperatury

Fluktuacje lub niestabilna temperatura w systemie chłodzenia mułu mogą prowadzić do szoku termicznego narzędzi wiertniczych lub nieprawidłowych odczytów z głowicy. Zmiany te są często wynikiem opóźnionych reakcji czujników, uszkodzonych kontrolerów lub nieregularnej pracy wymienników ciepła.

Instalacja czujników temperatury o wysokiej precyzji oraz wykorzystanie systemów kontroli cyfrowej umożliwiają monitoring w czasie rzeczywistym i dokładniejsze regulacje. W niektórych przypadkach uaktualnienie oprogramowania kontrolera lub ponowna kalibracja czujników może poprawić stabilność temperatury. Okresowa weryfikacja czujników zapewnia dokładność danych i reaktywność systemu.

Wpływy środowiskowe i zewnętrzne

Wysokie temperatury otoczenia

W regionach o ekstremalnie wysokiej temperaturze otoczenia skuteczność systemu chłodzenia mułu może być znacznie ograniczona. Wieże chłodnicze lub zewnętrzne chłodnice mogą mieć problemy z odprowadzaniem ciepła, gdy powietrze otoczenia jest już gorące, co zwiększa ogólną temperaturę systemu.

Tego rodzaju problem można złagodzić, stosując alternatywne strategie chłodzenia, takie jak chłodzenie za pomocą chłodnic lub systemów opartych na parowaniu. Poprawa przepływu powietrza wokół wież chłodniczych oraz zabezpieczenie urządzeń przed bezpośrednimi promieniami słońca również znacząco mogą wpłynąć na efektywność działania systemu.

Problemy z dostawą wody

Gdy system chłodzenia mułowatego wykorzystuje wodę jako podstawowy środek chłodzący, dostępność i jakość źródła wody mają kluczowe znaczenie. Niskie natężenie przepływu, wysoka zawartość minerałów lub zanieczyszczenie mogą powodować niedostateczną skuteczność działania lub nawet uszkodzenie komponentów systemu.

Aby uniknąć tych problemów, jakość wody należy do regularnej oceny. Zainstalowanie jednostek filtrujących oraz obróbka wody mogą zmniejszyć powstawanie kamienia kotłowego i korozji. Ustalenia dotyczące rezerwowego zasilania wodą są niezbędne dla nieprzerwanego działania, szczególnie w odległych lub suchych lokalizacjach wierce.

Wyzwania związane z projektem i konfiguracją systemu

Integracja niekompatybilnych komponentów

System chłodzenia mułowatego złożony z niespójnych lub niekompatybilnych komponentów może wykazywać ograniczenia wydajności lub częste występowanie usterek. Różnice w specyfikacjach między wymiennikami ciepła, pompami i jednostkami sterującymi mogą powodować niedostateczną skuteczność działania lub nawet awarię mechaniczną.

Rozwiązywanie tych problemów wymaga kompleksowego podejścia do projektowania systemu. Zapewnienie, że wszystkie komponenty są zaprojektowane do współpracy, z dopasowanymi przepustowościami i kompatybilnością materiałów, może poprawić ogólną wydajność. Zaangażowanie doświadczonych integratorów systemów lub zastosowanie modułowej architektury systemu może pomóc w zapobieganiu niezgodnym instalacjom.

Niewystarczająca rezerwacja systemowa

Eksploatacja systemu chłodzenia mułowego bez rezerwacji wiąże się z większym ryzykiem awarii. Jeżeli pompa lub wymiennik ciepła wyjdzie z dnia roboczego, cały proces chłodzenia może zostać naruszony. Jest to szczególnie problematyczne w odwiertach o wysokiej temperaturze, gdzie ciągłe chłodzenie jest niezbędne.

Wprowadzenie komponentów rezerwowych – takich jak pompy zapasowe, równoległe wymienniki ciepła lub podwójne zasilanie – zapewnia bezpieczeństwo operacyjne. Automatyczne systemy przełączania i diagnostyka w czasie rzeczywistym mogą zagwarantować, że komponenty rezerwowe aktywują się natychmiast w razie wystąpienia błędu, zapobiegając przestojom.

Ograniczenia serwisowania i monitorowania

Brak utrzymania predykcyjnego

Wiele systemów chłodzenia mułowego nadal polega na utrzymaniu reaktywnym, w którym problemy są rozwiązywane dopiero po wystąpieniu awarii. Takie podejście zwiększa ryzyko katastrofalnych usterek oraz długich przestojów.

Wdrożenie strategii utrzymania predykcyjnego może znacząco poprawić niezawodność systemu. Obejmuje to wykorzystanie narzędzi do monitorowania stanu, takich jak czujniki wibracji czy termowizja, w celu wykrycia wczesnych oznak zużycia. Oprogramowanie do analityki predykcyjnej może prognozować awarie komponentów i wspomagać planowanie utrzymania w sposób proaktywny.

Niewystarczające szkolenie personelu

Niewłaściwa obsługa lub konserwacja spowodowana niewystarczającym szkoleniem może prowadzić do różnych problemów w systemie chłodzenia mułowego. Nieprawidłowo skonfigurowane ustawienia sterujące, zaniedbywanie wczesnych sygnałów ostrzegawczych oraz niewłaściwe praktyki w zakresie lokalizowania usterek mogą skutkować awariami, których można było uniknąć.

Zapewnienie kompleksowego szkolenia dla operatorów i zespołów konserwatorskich umożliwia lepsze zrozumienie działania systemu. Szkolenia oparte na symulacjach oraz zaktualizowane instrukcje eksploatacyjne pozwalają personelowi skuteczniej radzić sobie z codziennymi zadaniami i sytuacjami awaryjnymi.

Uaktualnienia technologii i innowacje

Automatyka i inteligentne sterowanie

Zaawansowane technologie automatyzacji są coraz powszechniej integrowane w nowoczesnych systemach chłodzenia muły. Inteligentne systemy sterujące nie tylko dokładniej kontrolują temperaturę, ale także dostosowują się w czasie rzeczywistym do zmieniających się warunków wiercenia.

Inteligentne systemy wykorzystują analizę danych i algorytmy uczenia maszynowego w celu optymalizacji działania, poprawy efektywności energetycznej oraz zmniejszenia potrzeby ingerencji ręcznej. Przez przejście na inteligentne kontrolery operatorzy mogą zminimalizować błędy ludzkie i poprawić ogólną niezawodność systemu chłodzenia muły.

Zdalne Monitorowanie i Diagnostyka

Rozwiązania do zdalnego monitorowania umożliwiają operatorom nadzorowanie pracy systemu chłodzenia muły z centralnych punktów kontrolnych. Systemy te przekazują alerty, raporty dotyczące wydajności oraz informacje diagnostyczne, które pomagają w wczesnym wykrywaniu usterek.

Wykorzystując chmurowe tablice rozdzielcze oraz połączone z IoT czujniki, diagnostyka zdalna umożliwia szybszą reakcję i zmniejsza konieczność wykonywania inspekcji w miejscu instalacji. Jest to szczególnie korzystne w przypadku lokalizacji offshore lub trudno dostępnych miejsc.

Często zadawane pytania

Co powoduje zmniejszenie skuteczności chłodzenia w systemie chłodzenia muły?

Skuteczność chłodzenia może się obniżać z powodu zabrudzonych wymienników ciepła, niewystarczających przepływów, wysokiej temperatury otoczenia lub zużycia elementów. Regularna konserwacja oraz stosowanie wysokiej jakości medium chłodzącego może złagodzić te problemy.

Jak można zapobiec awariom pomp w systemie chłodzenia muły?

Niezawodność pompy można poprawić dzięki regularnym inspekcjom, odpowiedniemu smarowaniu, analizie drgań oraz stosowaniu materiałów odpornych na zużycie i korozję. Utrzymanie predykcyjne odgrywa również kluczową rolę w zapobieganiu awariom pomp.

Jaką rolę odgrywa automatyka w systemach chłodzenia mułu?

Automatyka pomaga w utrzymaniu optymalnych warunków pracy poprzez dynamiczne dostosowywanie natężenia przepływu i temperatury. Zwiększa również efektywność energetyczną oraz umożliwia wczesne wykrywanie potencjalnych usterek.

Czy systemy chłodzenia mułu są odpowiednie do ekstremalnych klimatów?

Tak, przy odpowiedniej konfiguracji systemy chłodzenia mułu można zoptymalizować pod kątem ekstremalnego gorąca lub zimna. Rozwiązania takie jak chłodzenie parowe, chłodnice oraz izolacja systemu pomagają w utrzymaniu sprawności w trudnych warunkach środowiskowych.

Spis treści

- Zapewnienie Niezawodności w Operacjach Wiertniczych w Wysokiej Temperaturze

- Awarii mechanicznych i konstrukcyjnych

- Problemy eksploatacyjne i związane z procesem

- Wpływy środowiskowe i zewnętrzne

- Wyzwania związane z projektem i konfiguracją systemu

- Ograniczenia serwisowania i monitorowania

- Uaktualnienia technologii i innowacje

- Często zadawane pytania