Oczekiwania dotyczące trwałości i wydajności w trudnych warunkach wierceń

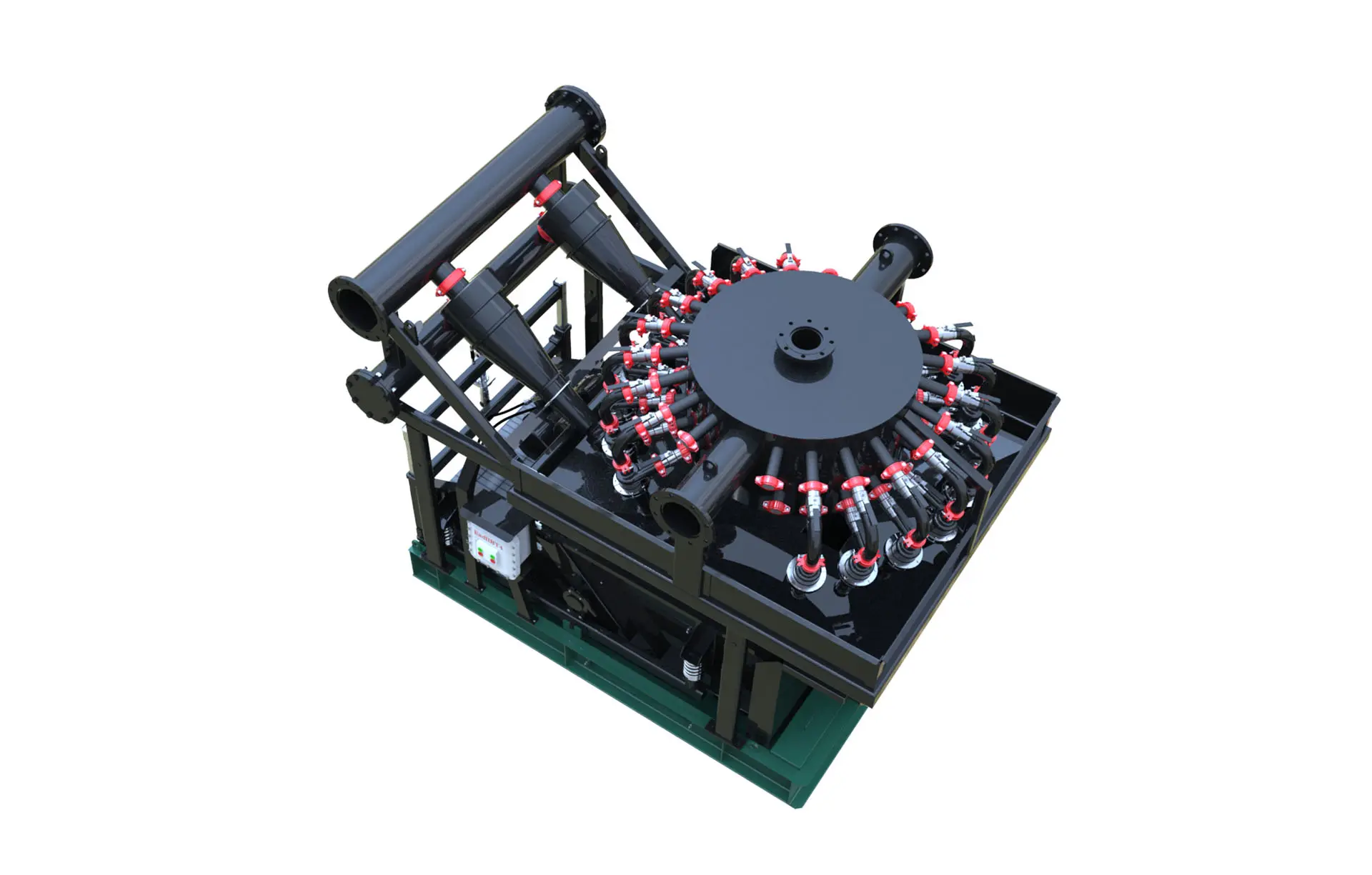

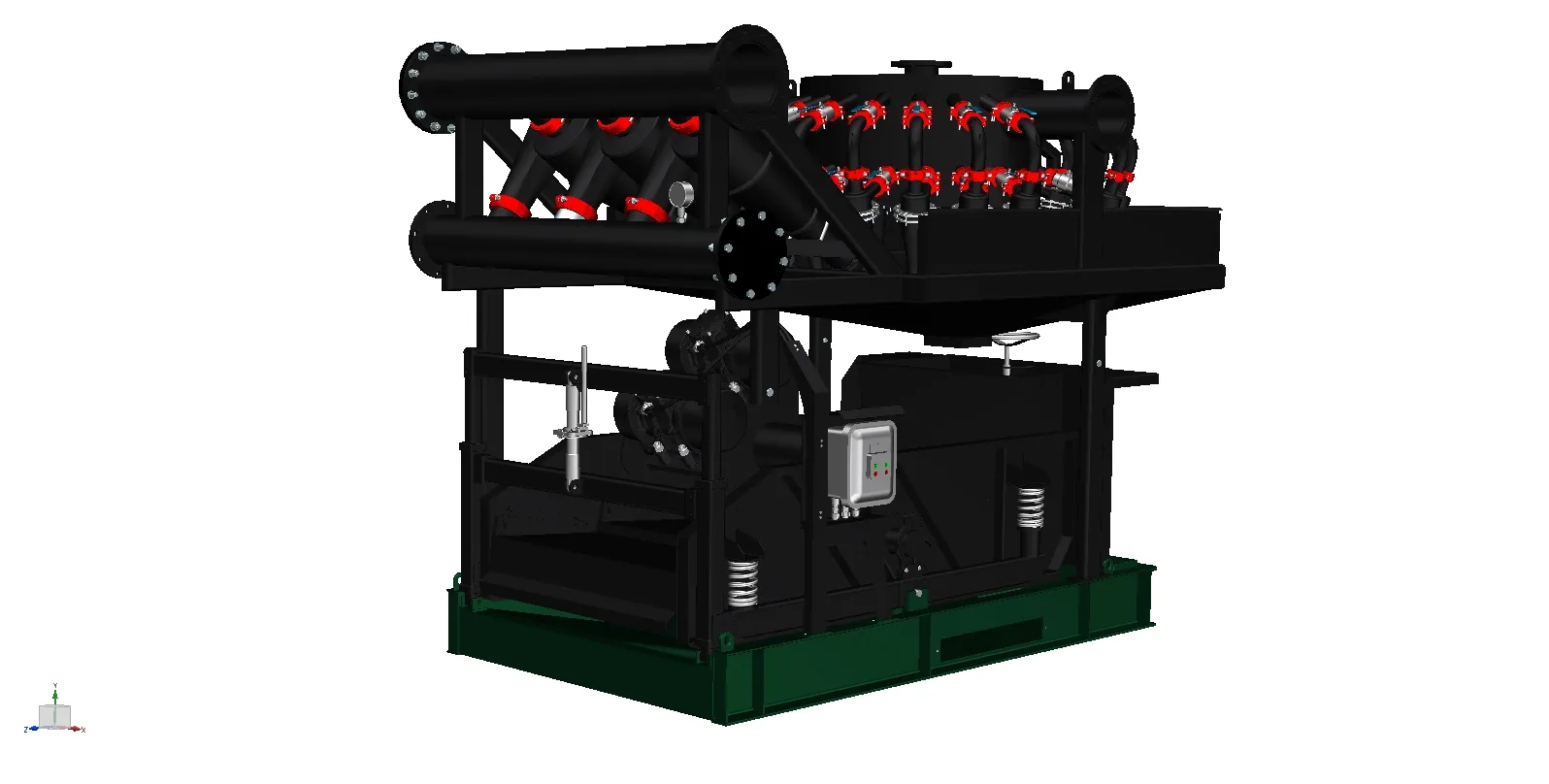

W wymagających warunkach głębokiego wiercenia, energii geotermalnej oraz wierceń na ropę w wysokiej temperaturze, niezawodność sprzętu jest kluczowym czynnikiem sukcesu. System system chłodzenia błota pełni istotną rolę w kontroli temperatury płuczek wiertniczych, co z kolei chroni narzędzia podwieszane, stabilizuje właściwości płuczki oraz zapewnia skuteczne zarządzanie ciepłem. Zrozumienie typowej żywotności systemu chłodzenia muły wymaga przeanalizowania kilku zmiennych, od jakości wykonania i zastosowanych materiałów po praktyki konserwacyjne i warunki eksploatacyjne.

Zamiast mieć ustaloną datę wygaśnięcia, długość eksploatacji system chłodzenia błota zależy od tego, jak dobrze jest zaprojektowana, zainstalowana i konserwowana. System dobrze zaprojektowany, eksploatowany w optymalnych warunkach i regularnie konserwowany może zapewniać stałą służbę przez ponad dekadę. Z drugiej strony, surowe warunki środowiskowe, zaniedbania lub słabe projektowanie systemu mogą znacząco skrócić jego żywotność. Ocena tych czynników pomaga zainteresowanym stronom w podejmowaniu świadomych decyzji dotyczących inwestycji w systemy, ich modernizacji i planowania cyklu życia.

Czynniki wpływające na trwałość systemu

Jakość materiałów i normy budowy

Jednym z najważniejszych elementów wpływających na długość życia systemu chłodzenia mułu jest jakość użytych materiałów. Składniki takie jak wymienniki ciepła, pompy, zawory i rurociągi są często narażone na działanie abrazyjnych cieczy, wysokich temperatur i potencjalnie korozyjnych czynników. Stosowanie materiałów takich jak stal nierdzewna, tytan lub stopy z powłoką zwiększa odporność na korozję i zużycie mechaniczne.

Wysokogatunkowe techniki konstrukcyjne, w tym spawanie precyzyjne i wzmocnione węzły, przyczyniają się do integralności konstrukcji. Systemy zaprojektowane zgodnie z międzynarodowymi standardami dla operacji naftowych i geotermalnych są bardziej odporne na kontynuowane użytkowanie bez przedwczesnego zużycia. Operatorzy powinni wybierać systemy o udowodnionej trwałości, wspartej certyfikatami i danymi testowymi.

Warunki środowiskowe i naprężenia eksploatacyjne

Warunki, w których pracuje system chłodzenia mułu, mają istotny wpływ na jego żywotność. Na platformach offshore czy wiertniach pustynnych, gdzie występują ekstremalne temperatury, powietrze nasycone solą lub ekspozycja na piasek, komponenty systemu są narażone na ciągłe naprężenia środowiskowe.

Dodatkowo obciążenie termiczne na systemie – określone przez temperaturę mułu, głębokość otworu i prędkość wiercenia – powoduje naprężenia mechaniczne w wymiennikach ciepła i pompach. Systemy pracujące w pobliżu swojego maksymalnego zakresu są bardziej narażone na awarie, chyba że zostały zaprojektowane z myślą o redundancji i marginesach bezpieczeństwa. Regularne monitorowanie parametrów oraz dopasowanie systemu do wymagań konkretnego miejsca pozwala wydłużyć jego żywotność.

Konserwacja i optymalizacja czasu eksploatacji

Strategie konserwacji preventive

Codzienna konserwacja to jedna z najskuteczniejszych metod maksymalizacji żywotności systemu chłodzenia mułu. Czynności profilaktyczne obejmują regularne inspekcje powierzchni wymienników ciepła, czyszczenie osadów, smarowanie ruchomych części oraz wymianę uszczelnień. Wczesne wykrycie zużycia lub korozji pozwala zapobiec poważniejszym uszkodzeniom, które mogłyby zagrozić całemu systemowi.

Interwały konserwacyjne powinny bazować na zaleceniach producenta, ale również dostosowywać się do rzeczywistych warunków eksploatacji. Wdrożenie planu konserwacji opartego na danych – z wykorzystaniem wskazówek z odczytów czujników, przepływu oraz zmian temperatury – gwarantuje, że serwis będzie przeprowadzony na czas i w sposób ekonomiczny.

Narzędzia monitorowania i diagnostyki

Współczesne systemy chłodzenia wiertnicze coraz bardziej polegają na cyfrowych narzędziach monitorowania, które oceniają stan systemu w czasie rzeczywistym. Obejmują one czujniki temperatury i ciśnienia, mierniki przepływu oraz detektory drgań podłączone do centralnej jednostki sterującej. Odchylenia w odczytach mogą wskazywać na wczesne stadium problemów, takich jak kawitacja pompy, zapychanie czy częściowe zatykanie się przewodów.

Integracja tych systemów diagnostycznych z oprogramowaniem do analiz predykcyjnych umożliwia prognozowanie awarii komponentów i zaplanowanie ich wymiany zanim problemy staną się krytyczne. Pozwala to nie tylko na wydłużenie żywotności systemu, ale także minimalizuje przestoje oraz ryzyko operacyjne związane z nagłymi awariami.

Zasady projektowania i instalacji

Znaczenie prawidłowego doboru mocy

System, który jest niedowymiarowany lub nadwymiarowany w stosunku do swojego zastosowania, będzie narażony na niepotrzebne obciążenia i niedoskonałości. Niedowymiarowany system chłodzenia mułowatego będzie pracował nieustannie z pełną mocą, co skróci żywotność jego komponentów z powodu nadmiernego użytkowania. Z kolei nadwymiarowany system może zbyt często się włączać, powodując zużycie oraz marnowanie energii.

Dokładne modelowanie termiczne i obliczenia obciążenia na etapie projektowania zapewniają pracę systemu chłodzenia mułowatego w optymalnych parametrach. Uwzględnienie planowanych głębokości wierceń, właściwości cieczy oraz temperatur środowiskowych pomaga w wyborze odpowiedniej pojemności i konfiguracji systemu.

Jakość instalacji i układ systemu

Nawet dobrze zaprojektowany system chłodzenia mułu może ulegać przedwczesnemu zużyciu, jeśli nie zostanie prawidłowo zainstalowany. Zła regulacja pomp, nieprawidłowe prowadzenie rur lub niewystarczająca izolacja mogą prowadzić do uszkodzeń mechanicznych i nieefektywności termicznych. Ponadto, nieprawidłowe rozmieszczenie czujników może powodować nieprawidłowe dane, skutkujące błędnymi regulacjami systemu.

Zespół zajmujący się profesjonalną instalacją powinien przestrzegać najlepszych praktyk oraz standardów zapewnienia jakości, aby zagwarantować integralność systemu. Odległości zapewniające dostęp serwisowy, środki izolacji wibracyjnej oraz ochrona przed wpływami środowiskowymi powinny być nieodłączną częścią konfiguracji.

Postęp technologiczny i przedłużenie cyklu życia

Projekty modułowe i skalowalne

Współczesne systemy chłodzenia mułu są często budowane z wykorzystaniem komponentów modułowych. Pozwala to na łatwe powiększanie systemu oraz wymianę poszczególnych jednostek bez konieczności przekształcania całego systemu. Gdy jeden moduł osiąga koniec swojego okresu użytkowania, może zostać zastąpiony bez wpływu na pozostałe sekcje.

Ta modułowość nie tylko zwiększa elastyczność operacyjną, ale także wydłuża ogólny okres użytkowania systemu. Operatorzy mogą uaktualniać poszczególne kluczowe komponenty, takie jak panele sterujące, pompy czy wymienniki ciepła, dopasowując system do nowych technologii wierceń lub wyzwań środowiskowych.

Automatyka i optymalizacja efektywności

Technologia automatyki zrewolucjonizowała sposób zarządzania systemami chłodzenia muły. Kontrolery automatyczne regulują natężenie przepływu, temperaturę oraz cykle pracy pomp na podstawie danych w czasie rzeczywistym. Taka inteligentna adaptacja zmniejsza zużycie energii, zapobiega przegrzewaniu i minimalizuje zmęczenie materiału.

Inteligentne systemy rejestrują również dane operacyjne, które można analizować w dłuższym okresie, by zidentyfikować trendy dotyczące wydajności. Dane historyczne pomagają przewidywać objawy kończącego się okresu użytkowania konkretnych komponentów oraz umożliwiają wdrażanie harmonogramów konserwacji opartej na stanie technicznym.

Rozważania ekonomiczne dotyczące okresu użytkowania systemu

Koszt posiadania w porównaniu do zastępowania

Oceniając typowy okres użytkowania systemu chłodzenia mułu, należy wziąć pod uwagę całkowity koszt posiadania, a nie tylko początkową cenę zakupu. Czynniki takie jak koszty utrzymania, zużycie energii oraz koszty przestojów wpływają na wartość ekonomiczną systemu.

W niektórych przypadkach modernizacja lub uaktualnienie starszego systemu chłodzenia mułu może być bardziej opłacalna niż jego wymiana. Jednak jeśli nowe technologie znacząco poprawiają efektywność energetyczną lub niezawodność, to zastąpienie przestarzałych systemów może przynieść lepszy zwrot z inwestycji na dłuższą metę.

Wartość odsprzedaży i regeneracji

Wysokiej jakości systemy chłodzenia mułu często zachowują znaczną wartość po wielu latach użytkowania. Składniki takie jak wymienniki ciepła czy panele sterujące można zregenerować i ponownie wykorzystać, zwłaszcza jeśli były eksploatowane zgodnie z najlepszymi praktykami.

Niektórzy producenci lub firmy usługowe oferują programy odkupu lub modernizacji. Te inicjatywy mogą zrekompensować koszty inwestycji w nowe systemy i wspierać zrównoważone wykorzystywanie sprzętu w wielu projektach wiertniczych.

Założone normy żywotności oparte na doświadczeniu branżowym

Przewidywany okres eksploatacji kluczowych komponentów

Na podstawie danych z terenu i doświadczenia branżowego typowe normy żywotności komponentów systemu chłodzenia muły są następujące:

Wymienniki ciepła: 10–15 lat

Pompy i silniki: 5–10 lat

Zawory i uszczelki: 3–5 lat

Systemy sterowania: 7–10 lat

Zakresy te mogą się różnić w zależności od intensywności użytkowania, warunków środowiskowych oraz jakości konserwacji. Operatorzy powinni prowadzić szczegółowe dokumentacje serwisowe i planować wymianę komponentów na podstawie rzeczywistych osiągów, a nie wyłącznie szacunków opartych na czasie.

Szwarcowanie branżowe i planowanie długoterminowe

Doświadczeni operatorzy wiedzą, że długoterminowa wydajność zależy nie tylko od jakości sprzętu, ale także od zarządzania proaktywnego. Wdrożenie praktyk zarządzania cyklem życia – w tym inwentaryzacji części zamiennych, planowania modernizacji oraz oceny technologii – zapewnia skuteczność systemów chłodzenia muły przez cały okres ich eksploatacji.

Benchmarking parametrów systemu względem innych obiektów, jeśli jest przeprowadzany poprawnie, może również dostarczyć wartościowych informacji. Jednak porównania bezpośrednie powinny uwzględniać specyficzne dla danego miejsca różnice w temperaturze, typie płynu oraz strategii wierceń.

Często zadawane pytania

Jak długo może działać dobrze utrzymany system chłodzenia muły?

Dobrze utrzymany system chłodzenia muły może zazwyczaj służyć od 10 do 15 lat. Trwałość zależy od jakości materiałów, warunków pracy oraz regularnego przeprowadzania utrzymania zapobiegawczego.

Jakie czynności utrzymaniowe pomagają wydłużyć żywotność systemu chłodzenia muły?

Zadania takie jak regularna inspekcja wymienników ciepła, czyszczenie osadów, smarowanie pomp oraz monitorowanie danych z czujników są kluczowe dla wydłużenia żywotności systemu. Narzędzia do utrzymania predykcyjnego również znacząco przyczyniają się do tego celu.

Czy lepszym rozwiązaniem jest modernizacja czy zastąpienie przestarzałego systemu chłodzenia mułowatego?

To zależy od stanu systemu i dostępnej technologii. W wielu przypadkach modernizacja kluczowych komponentów może przywrócić efektywność i wydłużyć żywotność. Pełna wymiana może być bardziej opłacalna, jeśli nowoczesne systemy oferują znacznie lepszą wydajność lub oszczędność energii.

Czy warunki środowiskowe mogą skrócić żywotność systemu?

Tak, surowe warunki, takie jak wysoka temperatura, pył czy ekspozycja na sól mogą przyspieszyć proces zużycia. Odpowiedni dobór materiałów, powłoki ochronne oraz ekranowanie mogą pomóc w złagodzeniu tych skutków i zachowaniu integralności systemu.

Spis treści

- Oczekiwania dotyczące trwałości i wydajności w trudnych warunkach wierceń

- Czynniki wpływające na trwałość systemu

- Konserwacja i optymalizacja czasu eksploatacji

- Zasady projektowania i instalacji

- Postęp technologiczny i przedłużenie cyklu życia

- Rozważania ekonomiczne dotyczące okresu użytkowania systemu

- Założone normy żywotności oparte na doświadczeniu branżowym

-

Często zadawane pytania

- Jak długo może działać dobrze utrzymany system chłodzenia muły?

- Jakie czynności utrzymaniowe pomagają wydłużyć żywotność systemu chłodzenia muły?

- Czy lepszym rozwiązaniem jest modernizacja czy zastąpienie przestarzałego systemu chłodzenia mułowatego?

- Czy warunki środowiskowe mogą skrócić żywotność systemu?