Erwartungen hinsichtlich Langlebigkeit und Leistungsverhalten unter extremen Bohrbedingungen

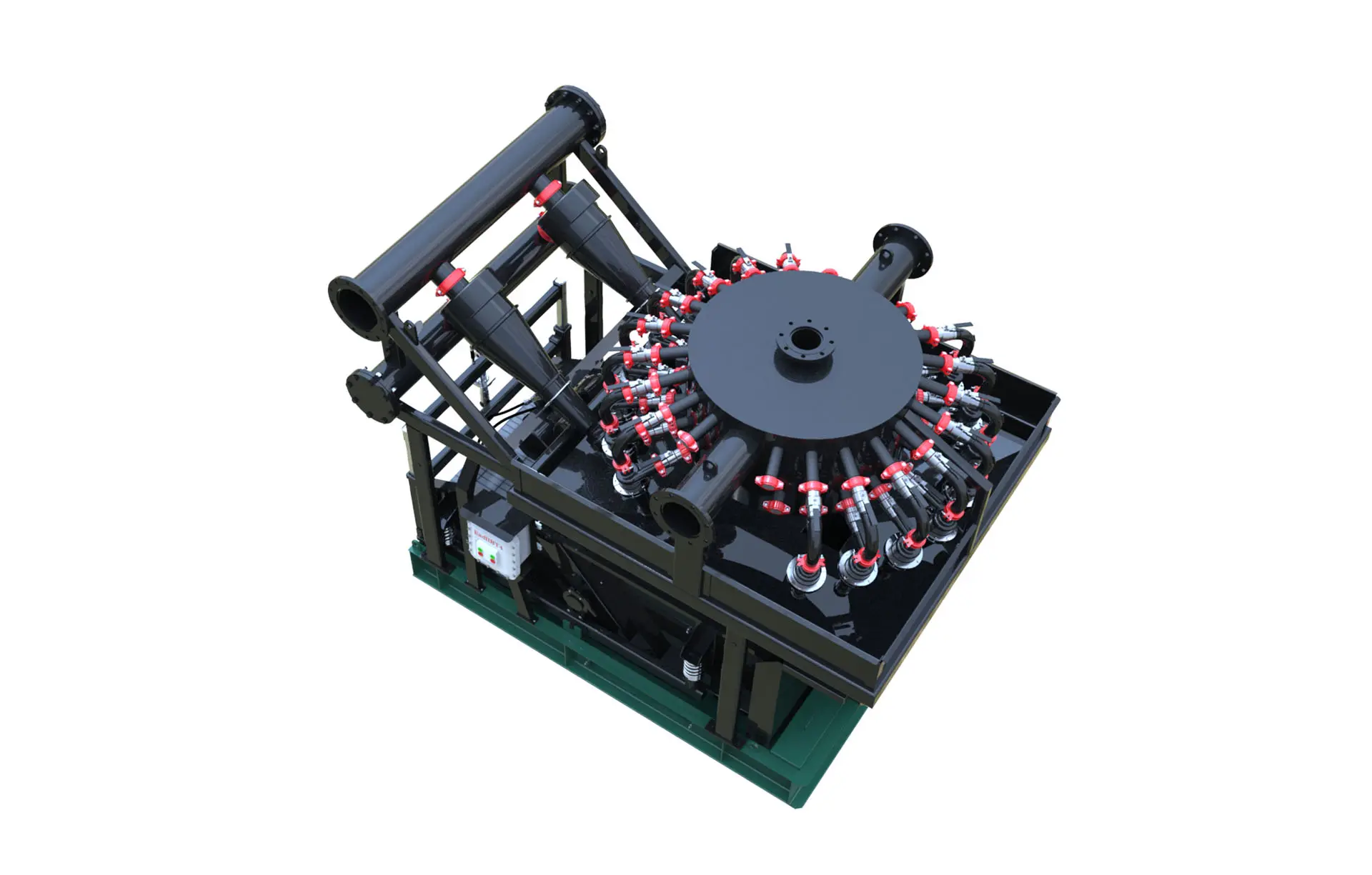

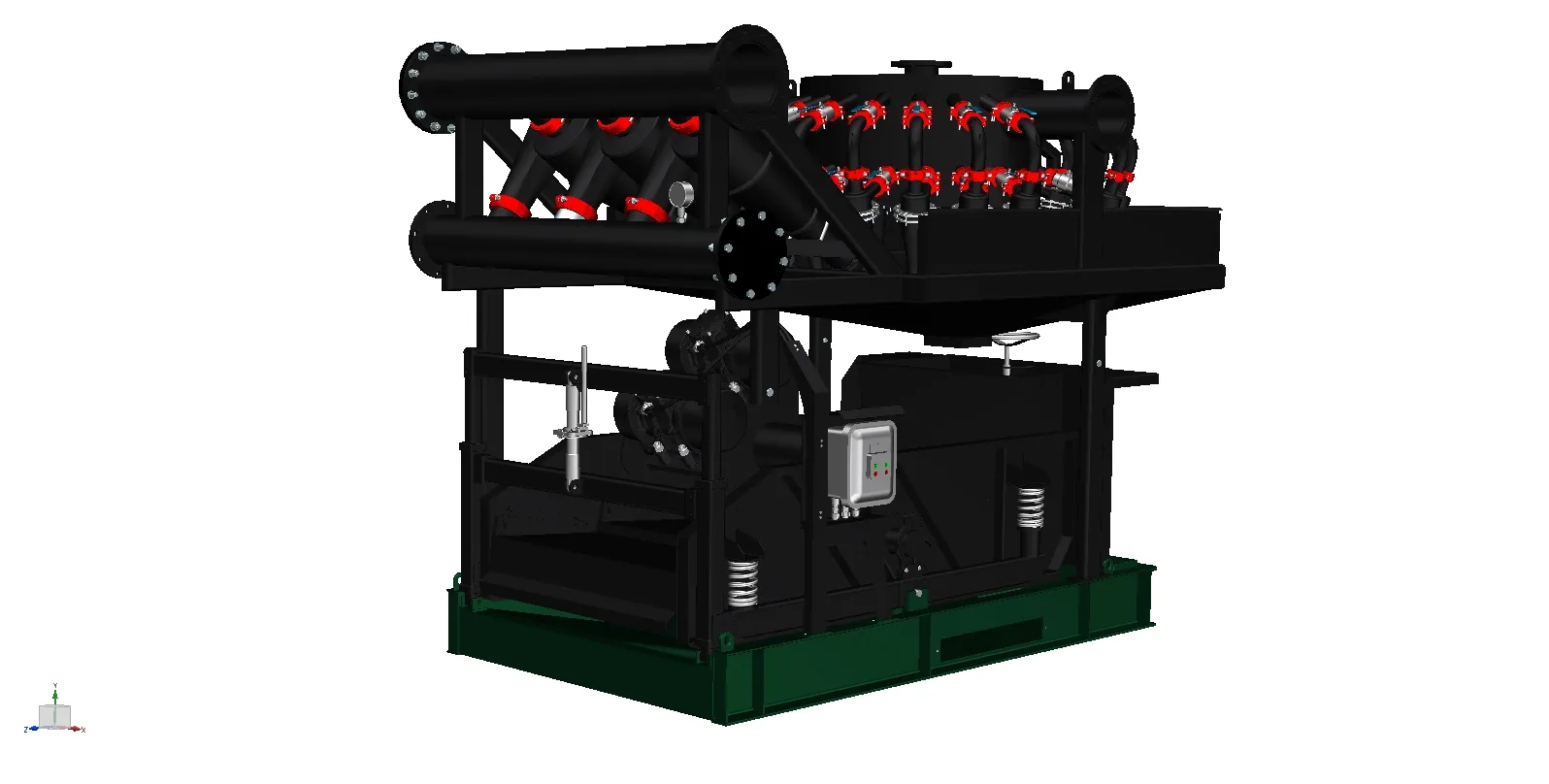

In den anspruchsvollen Umgebungen der Tiefbohrung, der Geothermie und Hochtemperatur-Ölquellen ist die Zuverlässigkeit von Ausrüstung ein entscheidender Erfolgsfaktor. Ein schlammerkältungssystem übernimmt eine wesentliche Rolle bei der Steuerung der Temperatur des Bohrfluids. Dadurch werden die Tiefbohrwerkzeuge geschützt, die Fluideigenschaften stabilisiert und eine effiziente Wärmeabfuhr gewährleistet. Um die typische Lebensdauer eines Schlammkühlsystems zu verstehen, müssen mehrere Variablen untersucht werden – von der Bauqualität und den verwendeten Materialien über die Wartungspraktiken bis hin zu den Betriebsbedingungen.

Anstelle eines festgelegten Ablaufdatums hängt die Betriebsdauer einer schlammerkältungssystem davon ab, wie gut sie konzipiert, installiert und gewartet wird. Ein gut konzipiertes System, das unter optimalen Bedingungen betrieben und regelmäßig gewartet wird, kann über ein Jahrzehnt lang zuverlässig Dienst leisten. Harte Umgebungsbedingungen, Vernachlässigung oder eine schlechte Systemgestaltung können dagegen die Lebensdauer erheblich verkürzen. Die Bewertung dieser Faktoren hilft Entscheidungsträgern dabei, fundierte Entscheidungen zu Investitionen, Upgrades und der Planung des System-Lebenszyklus zu treffen.

Faktoren, die die Systemlebensdauer beeinflussen

Materialqualität und Baustandards

Einer der entscheidenden Faktoren für die Lebensdauer eines Schlammkühlsystems ist die Qualität der verwendeten Materialien. Komponenten wie Wärmetauscher, Pumpen, Ventile und Rohrleitungen sind häufig abrasiven Flüssigkeiten, hohen Temperaturen und möglichen korrosiven Einflüssen ausgesetzt. Der Einsatz von Materialien wie Edelstahl, Titan oder beschichteten Legierungen erhöht die Widerstandsfähigkeit gegen Korrosion und mechanischen Verschleiß.

Hochwertige Konstruktionstechniken, einschließlich präziser Schweißverfahren und verstärkter Verbindungen, tragen zur strukturellen Stabilität bei. Systeme, die gemäß internationalen Standards für Öl- und Gasfelder sowie Geothermieanwendungen konzipiert wurden, sind eher in der Lage, eine dauerhafte Nutzung ohne vorzeitige Alterung zu gewährleisten. Betreiber sollten Systeme wählen, deren Langlebigkeit durch Zertifizierungen und Testdaten nachweisbar ist.

Umgebungsbedingungen und Betriebsbelastung

Die Bedingungen, unter denen ein Schlammkühlsystem betrieben wird, haben einen erheblichen Einfluss auf seine Lebensdauer. Auf Offshore-Plattformen oder in Wüstenbohrungen, in denen extreme Temperaturen, salzbeladene Luft oder Sandkontakt häufig vorkommen, sind die Systemkomponenten ständigen Umweltbelastungen ausgesetzt.

Zusätzlich führt die thermische Belastung des Systems – bestimmt durch die Schlammtemperatur, die Bohrtiefe und die Bohrgeschwindigkeit – zu mechanischen Beanspruchungen an Wärmetauschern und Pumpen. Systeme, die nahe ihrer maximalen Kapazität arbeiten, sind anfälliger für Ausfälle, es sei denn, sie werden mit Redundanz und Sicherheitsreserven konzipiert. Regelmäßige Überwachung und Anpassung des Systems an standortspezifische Anforderungen können die Betriebsdauer verlängern.

Wartung und Optimierung der Nutzungsdauer

Präventive Wartungsstrategien

Regelmäßige Wartung ist eine der effektivsten Maßnahmen, um die Lebensdauer eines Schlammkühlsystems zu maximieren. Vorbeugende Maßnahmen umfassen regelmäßige Inspektionen der Wärmetauscherflächen, Reinigung von Ablagerungen, Schmierung beweglicher Teile und den Austausch von Dichtungen. Eine frühzeitige Erkennung von Verschleiß oder Korrosion hilft, schwerwiegendere Störungen zu verhindern, die das gesamte System beeinträchtigen könnten.

Wartungsintervalle sollten auf den Empfehlungen des Herstellers basieren, aber auch an die tatsächlichen Einsatzbedingungen angepasst werden. Die Umsetzung eines datenbasierten Wartungsplans – unter Nutzung von Erkenntnissen aus Sensormessungen, Durchflussraten und Temperaturschwankungen – stellt sicher, dass Wartungsarbeiten termingerecht und kosteneffizient durchgeführt werden.

Überwachungs- und Diagnosetools

Moderne Schlammkühlsysteme greifen zunehmend auf digitale Überwachungstools zurück, die den Systemzustand in Echtzeit bewerten. Dazu gehören Temperatur- und Drucksensoren, Durchflussmesser und Vibrationsdetektoren, die mit einer zentralen Steuereinheit verbunden sind. Abweichungen in den Messwerten können auf ein frühzeitiges Entstehen von Problemen wie Pumpenkavitation, Verschmutzung oder teilweise Verstopfungen hinweisen.

Die Integration dieser Diagnosesysteme mit Software zur prädiktiven Analyse ermöglicht die Vorhersage von Komponentenausfällen und die Planung von Ersatzteilen, bevor Probleme kritisch werden. Dies verlängert nicht nur die Lebensdauer des Systems, sondern minimiert auch Ausfallzeiten und betriebliche Risiken, die mit unerwarteten Störungen verbunden sind.

Gestaltungs- und Installationspraktiken

Bedeutung der richtigen Dimensionierung

Ein System, das für seine vorgesehene Anwendung entweder zu klein oder zu groß dimensioniert ist, erfährt unnötige Belastungen und Ineffizienzen. Ein zu klein dimensioniertes Schlammkühlsystem läuft kontinuierlich auf voller Kapazität, wodurch die Lebensdauer seiner Komponenten aufgrund von Überbeanspruchung reduziert wird. Ein zu groß dimensioniertes System hingegen kann zu häufigen Schaltzyklen führen, was Verschleiß und Energieverluste verursacht.

Genaue thermische Modellierung und Lastberechnungen während der Planungsphase stellen sicher, dass das Schlammkühlsystem innerhalb seiner optimalen Parameter arbeitet. Die Berücksichtigung der voraussichtlichen Bohrtiefen, der Eigenschaften der Flüssigkeit und der Umgebungstemperaturen hilft dabei, die richtige Kapazität und Konfiguration auszuwählen.

Installationsqualität und Systemlayout

Selbst ein gut gestaltetes Schlammkühlsystem kann unter vorzeitigem Verschleiß leiden, wenn es nicht ordnungsgemäß installiert wird. Eine falsche Ausrichtung der Pumpen, ungeeignete Rohrleitungswege oder unzureichende Isolierung können zu mechanischen Ausfällen und thermischen Ineffizienzen führen. Zudem kann die falsche Platzierung von Sensoren zu ungenauen Messdaten führen und dadurch eine unangemessene Systemregelung verursachen.

Ein professionelles Installations-Team sollte bewährte Praktiken und Qualitätskontrollstandards anwenden, um die Systemintegrität sicherzustellen. Freiräume für Wartungszugriffe, Maßnahmen zur Schwingungsisolierung sowie Schutz vor Umwelteinflüssen sollten integraler Bestandteil der Installation sein.

Technologische Fortschritte und Lebensdauer-Verlängerungen

Modulare und skalierbare Designkonzepte

Moderne Schlammkühlsysteme werden heute häufig mit modularen Komponenten gebaut. Dies ermöglicht eine skalierbare Erweiterung und den einfacheren Austausch einzelner Einheiten, ohne das gesamte System umrüsten zu müssen. Wenn ein Modul am Ende seiner Nutzungsdauer angelangt ist, kann es ausgetauscht werden, ohne andere Bereiche zu beeinflussen.

Diese Modularität erhöht nicht nur die operative Flexibilität, sondern verlängert auch die Gesamtlebensdauer des Systems. Betreiber können Schlüsselkomponenten wie Steuerungspanele, Pumpen oder Wärmetauscher einzeln aufrüsten und das System somit neuen Bohrtechnologien oder Umweltbedingungen anpassen.

Smarte Automatisierung und Effizienzoptimierung

Automatisierungstechnologie hat die Verwaltung von Schlammkühlsystemen revolutioniert. Automatische Steuerungen regeln den Durchfluss, die Temperaturen und die Pumpenzyklen basierend auf Echtzeitdaten. Diese intelligente Anpassung reduziert den Energieverbrauch, verhindert Überhitzung und minimiert Komponentenverschleiß.

Smarte Systeme erfassen zudem Betriebsdaten, die im Nachhinein analysiert werden können, um Leistungstrends zu erkennen. Historische Daten helfen dabei, das vorzeitige Versagen bestimmter Komponenten vorherzusagen und wartungsbedingte Instandhaltungspläne umzusetzen.

Wirtschaftliche Aspekte der Systemlebensdauer

Kosten der Nutzung gegenüber Ersatzkosten

Bei der Beurteilung der typischen Lebensdauer eines Schlammkühlsystems ist es wichtig, die Gesamtkosten der Nutzung (Total Cost of Ownership) und nicht nur den Anschaffungspreis zu berücksichtigen. Faktoren wie Wartungskosten, Energieverbrauch und Kosten durch Stillstandszeiten beeinflussen den wirtschaftlichen Wert des Systems.

In einigen Fällen kann die Überholung oder Modernisierung eines älteren Schlammkühlsystems kosteneffizienter sein als eine vollständige Erneuerung. Falls jedoch neue Technologien die Energieeffizienz oder Zuverlässigkeit deutlich verbessern, kann der Austausch veralteter Systeme langfristig eine bessere Rendite liefern.

Wiederverkauf- und Überholungswert

Schlammkühlsysteme in hoher Qualität behalten nach mehreren Jahren im Einsatz oft noch einen erheblichen Wert. Komponenten wie Wärmetauscher und Steuerpaneele können überholt und wiederverwendet werden, insbesondere wenn sie gemäß den besten Praktiken gewartet wurden.

Einige Hersteller oder Serviceunternehmen bieten Rückkauf- oder Refurbishment-Programme an. Diese Initiativen können die Kosten für neue Systeminvestitionen mindern und den nachhaltigen Einsatz von Ausrüstungen über mehrere Bohrprojekte hinweg fördern.

Lebensdauer-Benchmarks basierend auf Branchenerfahrung

Erwartete Einsatzdauer wesentlicher Komponenten

Basierend auf Felddaten und Branchenerfahrung sind die typischen Lebensdauer-Benchmarks für Komponenten von Schlammkühlsystemen wie folgt:

Wärmetauscher: 10–15 Jahre

Pumpen und Motoren: 5–10 Jahre

Ventile und Dichtungen: 3–5 Jahre

Steuerungssysteme: 7–10 Jahre

Diese Angaben können je nach Nutzungsdichte, Umweltbedingungen und Wartungsqualität variieren. Betreiber sollten detaillierte Wartungsunterlagen führen und den Austausch von Komponenten anhand der tatsächlichen Leistung planen, statt sich ausschließlich auf zeitbasierte Schätzungen zu verlassen.

Branchenpraktiken und langfristige Planung

Erfahrene Betreiber wissen, dass die langfristige Leistungsfähigkeit nicht nur von der Qualität der Ausrüstung, sondern auch von einem proaktiven Management abhängt. Die Implementierung von Lifecycle-Management-Maßnahmen – einschließlich Lagerverwaltung von Ersatzteilen, Planung von Upgrades und Technologiebewertungen – stellt sicher, dass Schlammkühlsysteme während ihrer gesamten Einsatzdauer effektiv bleiben.

Der Vergleich der Systemleistung mit ähnlichen Anlagen kann, sofern ordnungsgemäß durchgeführt, ebenfalls wertvolle Erkenntnisse liefern. Allerdings sollten direkte Vergleiche standortspezifische Unterschiede hinsichtlich Temperatur, Fluidtyp und Bohrstrategie berücksichtigen.

Häufig gestellte Fragen

Wie lange kann ein gut gewartetes Schlammkühlsystem halten?

Ein gut gewartetes Schlammkühlsystem hat in der Regel eine Lebensdauer von 10 bis 15 Jahren. Die Langlebigkeit hängt von der Materialqualität, den Betriebsbedingungen und der regelmäßigen Durchführung von präventiver Wartung ab.

Welche Wartungsarbeiten tragen zur Verlängerung der Lebensdauer eines Schlammkühlsystems bei?

Aufgaben wie die regelmäßige Überprüfung von Wärmetauschern, das Entfernen von Ablagerungen, das Schmieren von Pumpen und die Überwachung von Sensordaten sind entscheidend, um die Systemlebensdauer zu verlängern. Vorhersagebasierte Wartungstools leisten ebenfalls einen bedeutenden Beitrag.

Sollte ein veralteter Schlammkühlsystem eher modernisiert oder ausgetauscht werden?

Das hängt vom Zustand des Systems und der verfügbaren Technologie ab. In vielen Fällen kann die Modernisierung wesentlicher Komponenten die Effizienz wiederherstellen und die Lebensdauer verlängern. Ein vollständiger Austausch kann jedoch vorteilhafter sein, wenn moderne Systeme deutlich bessere Leistungsmerkmale oder Energieeinsparungen bieten.

Können Umweltbedingungen die Lebensdauer eines Systems verkürzen?

Ja, extreme Umgebungen mit hohen Temperaturen, Staub oder Salzeinwirkung können den Verschleiß beschleunigen. Eine geeignete Materialauswahl, Schutzbeschichtungen und Abschirmungen können helfen, diese Auswirkungen zu reduzieren und die Systemintegrität zu bewahren.

Inhaltsverzeichnis

- Erwartungen hinsichtlich Langlebigkeit und Leistungsverhalten unter extremen Bohrbedingungen

- Faktoren, die die Systemlebensdauer beeinflussen

- Wartung und Optimierung der Nutzungsdauer

- Gestaltungs- und Installationspraktiken

- Technologische Fortschritte und Lebensdauer-Verlängerungen

- Wirtschaftliche Aspekte der Systemlebensdauer

- Lebensdauer-Benchmarks basierend auf Branchenerfahrung

-

Häufig gestellte Fragen

- Wie lange kann ein gut gewartetes Schlammkühlsystem halten?

- Welche Wartungsarbeiten tragen zur Verlängerung der Lebensdauer eines Schlammkühlsystems bei?

- Sollte ein veralteter Schlammkühlsystem eher modernisiert oder ausgetauscht werden?

- Können Umweltbedingungen die Lebensdauer eines Systems verkürzen?