Holdbarhet og ytelsesforventninger i krevende boringssituasjoner

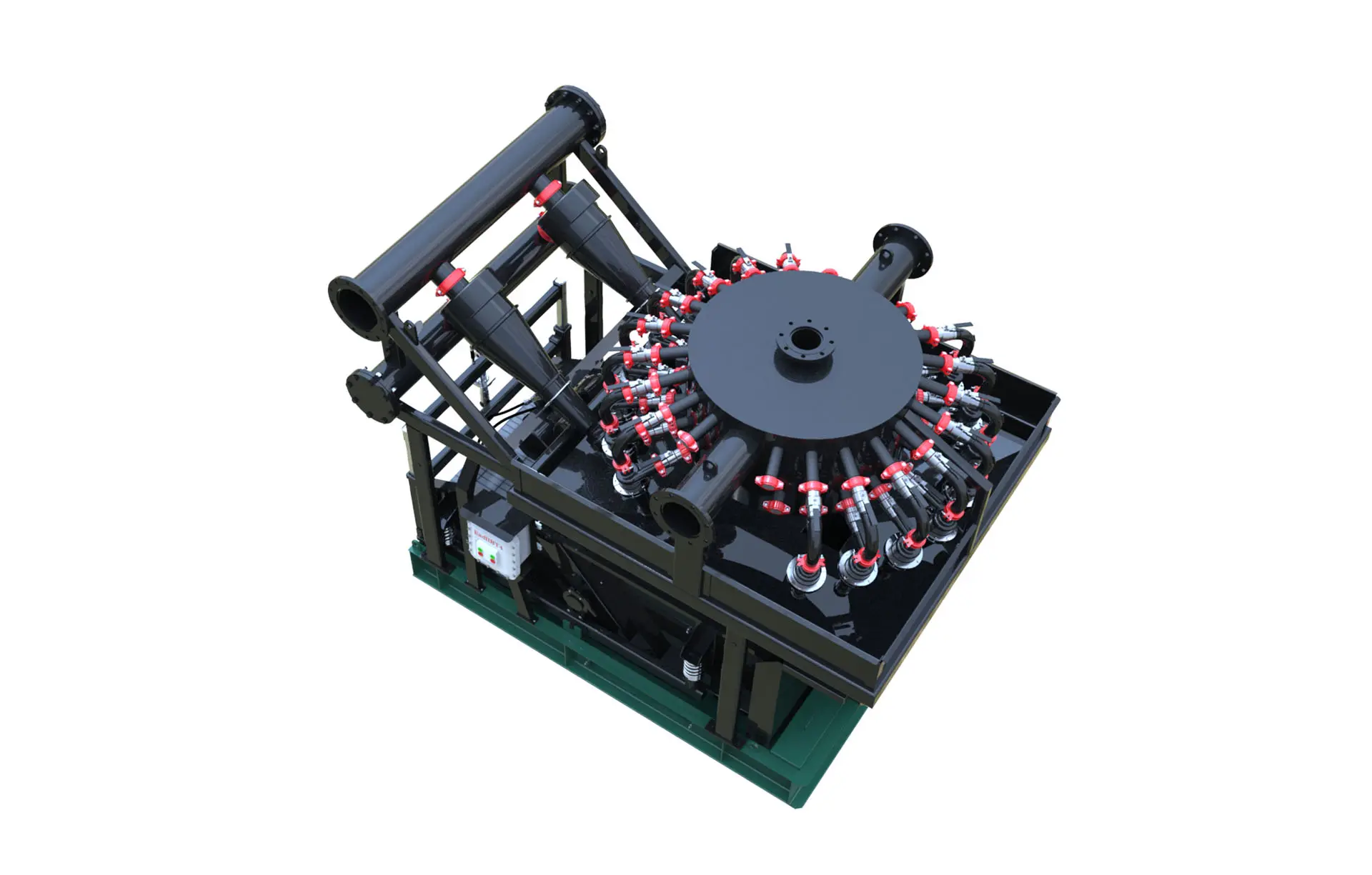

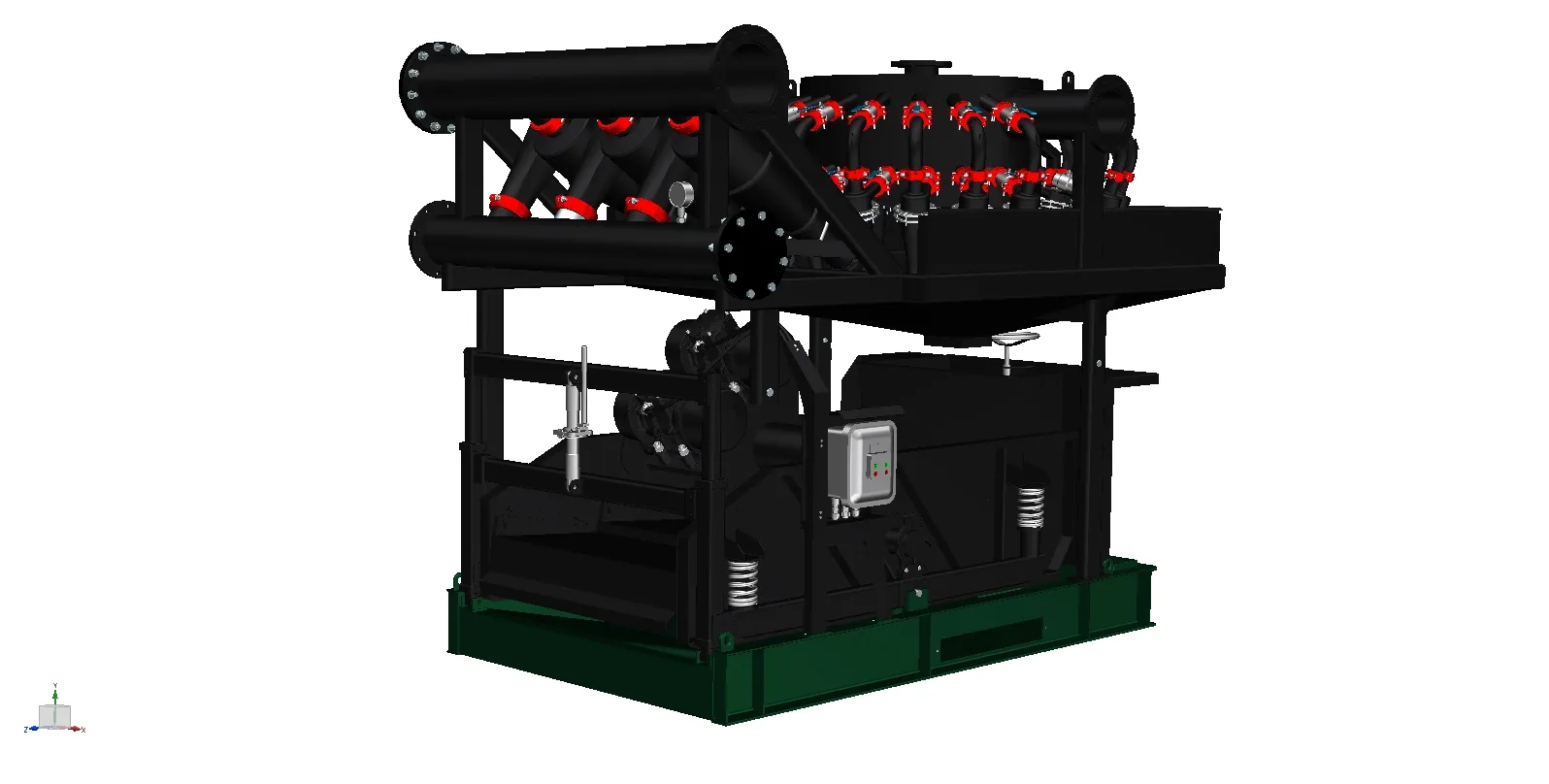

I de krevende miljøene i dypboring, geotermisk energi og høytemperatur oljebrønner er utstyrstilgjengelighet en kritisk suksessfaktor. Et kjølig muksystem spiller en vesentlig rolle i kontrollen av temperaturen til borevæsken, noe som igjen beskytter nedadgående verktøy, stabiliserer væskeegenskapene og sikrer effektiv varmehåndtering. For å forstå den typiske levetiden til et system for kjøling av borevæske, må flere variabler undersøkes, fra konstruksjonskvalitet og materialer til vedlikeholdspraksis og driftsforhold.

I motsetning til å ha en fast utløpsdato, avhenger den operative levetiden av en kjølig muksystem av hvor godt den er designet, installert og vedlikeholdt. Et godt prosjektert system, som drives under optimale forhold og vedlikeholdes regelmessig, kan gi stabil drift i over ti år. Derimot kan krevende miljøforhold, neglisjering eller dårlig systemdesign betydelig forkorte levetiden. Å vurdere disse faktorene hjelper interessenter med å ta informerte beslutninger angående systeminvesteringer, oppgraderinger og livssyklusplanlegging.

Faktorer som påvirker systemets levetid

Materialekvalitet og bygningsstandarder

En av de mest avgjørende faktorene som påvirker levetiden til et mudderkjølingssystem, er materialkvaliteten som brukes. Komponenter som varmevekslere, pumper, ventiler og rørledninger blir ofte utsatt for sliterende væsker, høye temperaturer og potensielle korrosjonsfaktorer. Bruk av materialer som rustfritt stål, titan eller belagte legeringer øker motstanden mot korrosjon og mekanisk slitasje.

Høykvalitets konstruksjonsteknikker, inkludert presisjonsveising og forsterkede ledd, bidrar til strukturell integritet. Systemer som er bygget for å oppfylle internasjonale standarder for oljefelt- og geotermale driftsforhold, har større sannsynlighet for å tåle kontinuerlig bruk uten tidlig nedbrytning. Operatører bør søke systemer med dokumentert holdbarhet, støttet av sertifisering og testdata.

Miljøforhold og driftsbelastning

Forholdene som et slamkjølingssystem fungerer under har stor innvirkning på levetiden. På offshore-plattformer eller i ørkenboringer der temperaturutfordringer, saltluft eller eksponering for sand er vanlig, blir systemkomponenter utsatt for konstant miljøpåvirkning.

I tillegg legger den termiske belastningen på systemet – bestemt av leiretemperatur, brønndybde og boringshastighet – mekanisk stress på varmevekslere og pumper. Systemer som opererer nær sitt maksimale kapasitetsnivå er mer utsatt for svikt med mindre de er bygget med redundans og sikkerhetsmarginer. Jevnlig overvåking og tilpasning av systemet til stedsspesifikke krav kan forlenge driftslevetiden.

Vedlikehold og optimalisering av levetid

Forebyggende Vedlikeholdsstrategier

Rutinemessig vedlikehold er en av de mest effektive måtene å maksimere levetiden til et leirekjølingssystem. Forebyggende tiltak inkluderer regelmessige inspeksjoner av varmevekslerflater, rengjøring av sedimenter, smøring av bevegelige deler og utskiftning av tetninger. Tidlig oppdaging av slitasje eller korrosjon bidrar til å forhindre alvorligere feil som kan kompromittere hele systemet.

Vedlikeholdes intervaller bør baseres på produsentens anbefalinger, men også tilpasses de faktiske bruksforholdene. Ved å iverksette en datadreven vedlikeholdsplan – ved å bruke innsikter fra sensormålinger, strømningshastigheter og temperaturvariasjoner – sikres at vedlikeholdet er tidsbestemt og kostnadseffektivt.

Overvåkings- og diagnostiseringsverktøy

Moderne slamkjølingssystemer er stadig mer avhengige av digitale overvåkingsverktøy som vurderer systemets helse i sanntid. Dette inkluderer temperatur- og trykksensorer, flowmålere og vibrasjonsgivere koblet til en sentral kontrollenhet. Avvik i målingene kan signalisere tidlig begynnende problemer som pumpekavitasjon, tilsmussing eller delvis tilstopping.

Ved å integrere disse diagnostiseringsystemene med programvare for prediktiv analyse, er det mulig å forutsi komponentfeil og planlegge utskiftning før problemene blir kritiske. Dette forlenger ikke bare systemets levetid, men reduserer også nedetid og driftsrisikoene forbundet med uventede sammenbrudd.

Design og installasjonspraksis

Viktigheten av riktig dimensjonering

Et system som er enten for lite eller for stort dimensjonert for sin intenderte bruk, vil oppleve unødvendig stress og uleffektivitet. Et for lite dimensjonert system for å kjøle slamm vil kjøre på full kapasitet hele tiden, noe som reduserer levetiden til komponentene på grunn av overbruk. Omvendt kan et for stort system syklusere for ofte, noe som fører til slitasje og energisvinn.

Nøyaktig termisk modellering og lastberegninger i designfasen sikrer at slammkjølingssystemet opererer innenfor sine ideelle parametere. Ved å ta hensyn til prosjekterte boringdybder, væskeegenskaper og miljøtemperaturer, blir riktig kapasitet og konfigurasjon valgt.

Installasjonskvalitet og systemoppsett

Selv et godt designet slamkjølingssystem kan lide tidlig slitasje hvis det ikke installeres riktig. Dårlig justering av pumper, feil rørføring eller utilstrekkelig isolasjon kan føre til mekaniske feil og termisk ineffektivitet. I tillegg kan feil plassering av sensorer føre til unøyaktige data, noe som fører til feil justering av systemet.

Et profesjonelt installasjonsteam bør følge beste praksis og kvalitetssikringsstandarder for å sikre systemets integritet. Avstander for vedlikeholdsadgang, tiltak for vibrasjonisolering og beskyttelse mot miljøpåvirkning bør være en integrert del av oppsettet.

Teknologiske fremskritt og forlenget levetid

Modulære og skalerbare designkonsepter

Moderne slamkjølingssystemer er ofte bygget ved hjelp av modulære komponenter. Dette tillater skalerbar utvidelse og enklere utskifting av enkelte deler uten å måtte overhale hele systemet. Når en modul når slutten av sin levetid, kan den byttes ut uten å påvirke andre deler.

Denne modulbyggeriet øker ikke bare drifts fleksibiliteten, men også hele systemets levetid. Operatører kan oppgradere nøkkeldeler som f.eks. kontrollpaneler, pumper eller varmevekslere enkeltvis, og dermed tilpasse systemet til nye boringsteknologier eller miljømessige utfordringer.

Smart Automasjon og Effektivitets Optimering

Autasjonsteknologi har forandret måten muddekjølingssystemer blir håndtert på. Automatiske kontrollenheter regulerer strømningshastigheter, temperaturer og pumpecyklene basert på sanntidsdata. Denne intelligente tilpasningen reduserer energiforbruket, hindrer overopvarming og minimerer komponent slitasje.

Smarte systemer logger også driftsdata som kan gjennomgås over tid for å identifisere ytelsestrender. Historiske data hjelper med å forutse slitasjetegn på spesifikke komponenter og med å implementere tilstandsbaserte vedlikeholdsskjemaer.

Økonomiske Hensyn i Systemets Levetid

Eierskapskostnad vs. Utskifting

Når du vurderer levetiden til et system for kjøling av borevæske, er det avgjørende å vurdere totale eierskapskostnader fremfor kun innkjøpspris. Faktorer som vedlikeholdskostnader, energiforbruk og kostnader knyttet til nedetid påvirker alle systemets økonomiske verdi.

I noen tilfeller kan det være mer kostnadseffektivt å revidere eller oppgradere eldre systemer for kjøling av borevæske enn å erstatte dem. Likevel kan det å erstatte utdaterte systemer med ny teknologi som vesentlig forbedrer energieffektivitet eller pålitelighet gi en bedre avkastning på investeringen på lang sikt.

Gjenbruk og revideringsverdi

Systemer for kjøling av borevæske av høy kvalitet beholder ofte betydelig verdi etter flere års bruk. Komponenter som varmevekslere og kontrollpaneler kan revideres og gjenbrukes, spesielt hvis de har vært vedlikeholdt i henhold til beste praksis.

Noen produsenter eller servicefirmaer tilbyr tilbakekjøps- eller oppussingsprogrammer. Disse initiativene kan redusere kostnadene for nye systeminvesteringer og fremme bærekraftig utstyrsmarked i flere boringprosjekter.

Levetidsstandarder basert på bransjeerfaring

Forventet driftslevetid for nøkkeldeler

Basert på feltdata og bransjeerfaring er følgende typiske levetidsstandarder for komponenter i leirekjølingssystemer:

Varmvekslere: 10–15 år

Pumper og motorer: 5–10 år

Ventiler og tetninger: 3–5 år

Kontrollsystemer: 7–10 år

Disse intervallene kan variere avhengig av bruksintensitet, miljøforhold og vedlikeholdskvalitet. Driftsansvarlige bør føre detaljerte servicejournaler og planlegge komponentutskiftninger basert på faktisk ytelse, snarere enn å kun stole på tidsbaserte estimater.

Bransjepraksis og langsiktig planlegging

Erfarne operatører forstår at langsiktig ytelse ikke bare avhenger av utstyrskvalitet, men også proaktiv ledelse. Ved å iverksette praksis for livsløpsstyring – inkludert reservedelslager, oppgraderingsplanlegging og teknologivurderinger – sikres det at leirkjølingssystemer forblir effektive gjennom hele sin driftslevetid.

Å sammenligne systemytelse med andre tilsvarende operasjoner kan også gi verdifulle innsikter, når det gjøres ordentlig. Likevel bør direkte sammenligninger ta hensyn til stedsbestemte forskjeller i temperatur, væsketype og boringstrategi.

Ofte stilte spørsmål

Hvor lenge kan et godt vedlikeholdt leirkjølingssystem vare?

Et godt vedlikeholdt leirkjølingssystem kan vanligvis vare mellom 10 og 15 år. Levetiden avhenger av materialkvalitet, driftsforhold og jevnlig forebyggende vedlikehold.

Hvilke vedlikeholdstiltak bidrar til å forlenge levetiden til et leirkjølingssystem?

Oppgaver som regelmessig inspeksjon av varmevekslere, rengjøring av sedimenter, smøring av pumper og overvåking av sensordata er avgjørende for å forlenge systemets levetid. Prediktiv vedlikeholdsteknologi bidrar også betydelig.

Er det bedre å oppgradere eller erstatte et gammelt slamkjølingssystem?

Det avhenger av systemets tilstand og tilgjengelig teknologi. I mange tilfeller kan oppgradering av nøkkeldeler gjenopprette effektivitet og forlenge levetid. Full utskifting kan være mer lønnsomt hvis moderne systemer tilbyr vesentlig bedre ytelse eller energibesparelser.

Kan miljøforhold forkorte et systems levetid?

Ja, harde miljøer med høye temperaturer, støv eller salt kan akselerere slitasje. Riktig materialvalg, beskyttende belegg og skjermer kan hjelpe med å redusere disse effektene og bevare systemets integritet.

Innholdsfortegnelse

- Holdbarhet og ytelsesforventninger i krevende boringssituasjoner

- Faktorer som påvirker systemets levetid

- Vedlikehold og optimalisering av levetid

- Design og installasjonspraksis

- Teknologiske fremskritt og forlenget levetid

- Økonomiske Hensyn i Systemets Levetid

- Levetidsstandarder basert på bransjeerfaring

- Ofte stilte spørsmål