Sikring av pålitelighet i boring ved høy temperatur

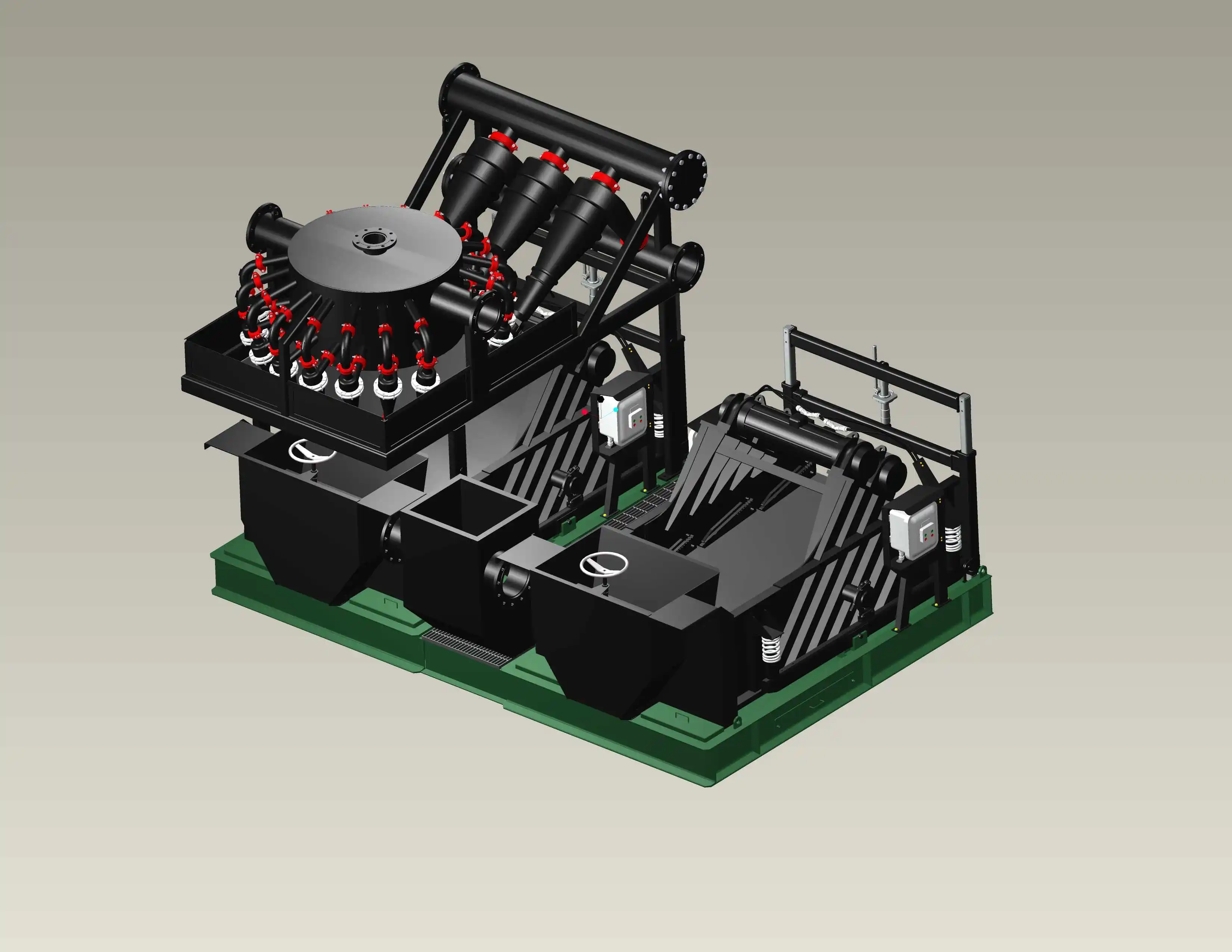

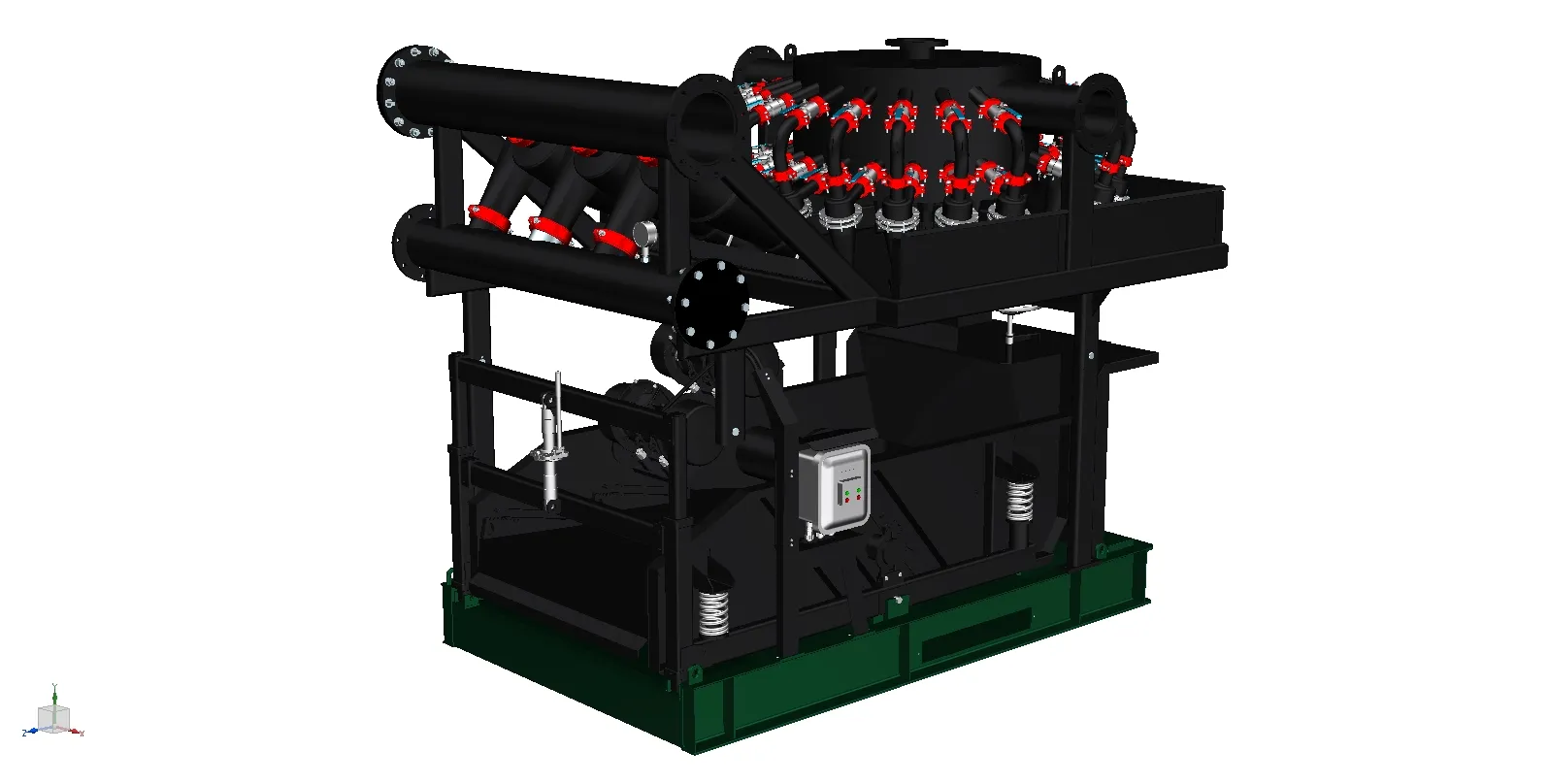

Utøvet av ein kjølig muksystem er kritisk for å opprettholde sikre og effektive boringssystemer, spesielt i geotermiske, dype olje- og gassbrønner. Disse systemene er designet for å regulere temperaturen på boringvæsker for å forhindre overoppheting, beskytte utstyr nede i brønnen og sikre nøyaktige målinger. Likevel, slik som med alle komplekse systemer som opererer under ekstreme forhold, er mudderkjølingssystemer utsatt for ulike feil. Å identifisere vanlige problemer og anvende praktiske løsninger er nøkkelen til å bevare systemets integritet og unngå kostbar nedetid.

Forståelsen av hvordan hver komponent samspiller innenfor kjølig muksystem gjør det lettere å feilsøke problemer etter hvert som de oppstår. Fra mekanisk slitasje til drifts ineffektivitet, kan ulike typer feil betydelig påvirke systemets totale ytelse. Ved å undersøke de underliggende årsakene og håndtere dem systematisk, kan operatører sikre en mer pålitelig drift og lengre levetid på utstyret.

Mekaniske og strukturelle feil

Fouling i varmevekslere

En av de vanligste problemene i et ledeskjølingssystem er tilsmussing i varmeveksleren. Over tid kan faste stoffer og skala samle seg opp på varmevekslerflaten, noe som kraftig reduserer varmeledningsevnen og systemets effektivitet. Denne oppsamlingen øker trykkfallene og begrenser væskestrømmen, noe som kan føre til at systemet overopvarmes.

For å forhindre tilsmussing bør det implementeres jevne inspeksjons- og rengjøringsrutiner. Kjemiske rengjøringsmidler eller mekaniske metoder som høytrykksrengjøring kan gjenopprette den opprinnelige ytelsen. I tillegg kan installasjon av prefiltre eller siler på ledets inngang redusere mengden faste partikler som kommer inn i systemet.

Pumpefeil

Pumper er avgjørende for å sirkulere boremudder og kjølemidler gjennom hele muddkjølesystemet. Feil skyldes ofte slitte ledd, skader på løpehjul eller lagerproblemer, som kan skyldes kavitasjon eller utilstrekkelig smøring. En feilende pumpe kan raskt stoppe systemdriften og bringe hele boringen i fare.

Rutinemessige vedlikeholdssjekker og vibrasjonsmonitorering kan hjelpe med å oppdage tidlige tegn på pumpenedslitt. Å utskifte slitte deler raskt og sikre riktig justering under installasjon er avgjørende for å forlenge pumpens levetid. Bruk av høytytende materialer for ledd og løpehjul kan også forbedre påliteligheten i abrasive og høytemperatur-miljøer.

Driftsmessige og prosessrelaterte problemer

Utilstrekkelig strømningshastighet

Utilstrekkelig strømningshastighet gjennom slamkjølingssystemet kan redusere systemets evne til å lede bort varme effektivt. Dette kan skyldes delvis lukkede ventiler, tilstoppede rørledninger eller for små pumper. En ujevn strømning kan også føre til ujevn kjøling, noe som påvirker konsistensen til slammetegnene.

For å løse dette problemet kreves en nøytrølig analyse av hele væskekretsen. Strømningsmålere og trykksensorer bør brukes for å identifisere flaskehalsene eller begrensningene. Når problemene er lokalisert, kan rengjøring av rørene, justering av ventilposisjoner eller oppgradering av pumpekapasiteten hjelpe til å gjenopprette optimale strømningsforhold.

Dårlig temperaturregulering

Svingende eller ustabile temperaturer i slamkjølingssystemet kan føre til termisk sjokk til boreverktøy eller unøyaktige målinger nede i brønnen. Slike variasjoner skyldes ofte forsinkede sensorsvar, defekte kontrollenheter eller ujevn ytelse fra varmevekslere.

Ved å installere temperatursensorer med høy presisjon og bruke digitale kontrollsystemer, oppnås overvåking i sanntid og mer nøyaktige justeringer. I enkelte tilfeller kan oppgradering av kontrollerprogramvaren eller rekalibrering av sensorer forbedre temperaturstabiliteten. Periodisk verifisering av sensorer sikrer dataøyenøyaktighet og systemrespons.

Miljømessige og ytre påvirkninger

Høye omgivelsestemperaturer

I områder med ekstrem miljøvarme kan effektiviteten til et system for å kjøle slamm reduseres betydelig. Kjøletårn eller eksterne radiatorer kan ha vanskeligheter med å avlede varme når den omkringliggende luften allerede er varm, noe som øker systemtemperaturen som helhet.

Denne utfordringen kan reduseres ved å ta i bruk alternative kjølestrategier, som for eksempel å bruke kjølemaskiner eller fordamplingskjølingssystemer. Forbedring av luftstrømmen rundt kjøletårn og skygging av utstyr fra direkte sollys kan også gjøre en betydelig forskjell for ytelsen.

Problemer med vannforsyning

Når et mudderkjølingssystem er avhengig av vann som primært kjølemiddel, er tilgjengelighet og kvalitet på vannkilden avgjørende. Lavt flow, høyt mineralinnhold eller forurensning kan føre til ineffektivitet eller til og med skade på systemkomponenter.

For å unngå disse problemene bør vannkvaliteten vurderes regelmessig. Installasjon av filtre og vannbehandling kan redusere skjell- og korrosjonsdannelse. Reservetilførsel av vann er avgjørende for uavbrutt drift, spesielt i avsidsliggende eller tørre boreområder.

Utfordringer knyttet til systemdesign og konfigurasjon

Uforenelig integrering av komponenter

Et mudderkjølingssystem som består av ukoordinerte eller uforenelige komponenter kan vise tegn på begrenset ytelse eller hyppige feil. Avvikende spesifikasjoner mellom varmevekslere, pumper og kontrollenheter kan føre til ineffektivitet eller til og med mekanisk svikt.

For å løse disse problemene, kreves en helhetlig tilnærming til systemdesign. Ved å sikre at alle komponenter er utviklet for å arbeide sammen, med matchinge strømningskapasiteter og materialkompatibilitet, kan den totale ytelsen forbedres. Å engasjere erfarne systemintegratorer eller bruke en modulbasert systemarkitektur kan hjelpe med å forhindre installasjoner som ikke er kompatible.

Utilstrekkelig systemredundans

Drift uten redundans i et system for kjøling av borevæske utsetter operasjonen for større risiko for feil. Hvis en enkelt pumpe eller varmeveksler går ut, kan hele kjøleprosessen bli kompromittert. Dette er spesielt problematisk i høytemperaturbrønner der kontinuerlig kjøling er avgjørende.

Ved å inkludere redundante komponenter – som reservepumper, parallelle varmevekslere eller doble strømforsyninger – sikres driftssikkerhet. Automatiserte omkoplingssystemer og sanntidsdiagnose kan sørge for at reservskomponenter aktiveres umiddelbart ved feil, og dermed unngå nedetid.

Begrensninger i vedlikehold og overvåkning

Manglende prediktiv vedlikehold

Mange slammekjølingssystemer er fortsatt avhengige av reaktivt vedlikehold, der problemer først blir løst etter at en feil har oppstått. Denne tilnærmingen øker sannsynligheten for katastrofale feil og lange driftsstopper.

Innføring av strategier for prediktivt vedlikehold kan betydelig forbedre systemets pålitelighet. Dette inkluderer bruk av tilstandsmonitoreringsverktøy, slik som vibrasjonssensorer og termisk avbildning, for å oppdage tidlige tegn på slitasje. Programvare for prediktiv analyse kan forutsi komponentfeil og hjelpe med å planlegge vedlikehold proaktivt.

Utilstrekkelig opplæring av personell

Feilaktig drift eller vedlikehold på grunn av utilstrekkelig opplæring kan føre til ulike problemer i slammekjølingssystemet. Feil konfigurasjon av kontrollinnstillinger, oversettelse av tidlige advarselstegn og dårlige feilsøkningspraksiser kan føre til unødvendige feil.

Ved å gi omfattende opplæring til operatører og vedlikeholdspersonell sikres en bedre forståelse av systematisk adferd. Opplæring basert på simulering og oppdaterte driftshåndbøker kan gjøre det mulig for personellet å håndtere rutinemessige oppgaver og nøssituasjoner mer effektivt.

Teknologisk oppgradering og innovasjon

Automatisering og smarte kontroller

Avanserte automasjonsteknologier integreres stadig mer i moderne slamkjølingssystemer. Smarte kontroller regulerer ikke bare temperaturen mer nøyaktig, men tilpasser seg også endrede boreforhold i sanntid.

Disse intelligente systemene bruker dataanalyse og maskinlæringsalgoritmer for å optimere ytelsen, forbedre energieffektiviteten og redusere manuell inngripen. Ved å oppgradere til smarte kontrollenheter kan operatører minimere menneskelige feil og forbedre den totale påliteligheten til slamkjølingssystemet.

Fernovervåking og diagnostikk

Løsninger for fjernovervåkning gjør at operatører kan overvåke ytelsen til mudderkjølingssystemer fra sentrale kontrollsentre. Disse systemene gir varsler, ytelsesrapporter og diagnostisk informasjon som bidrar til tidlig feiloppdaging.

Ved å bruke skybaserte dashboards og IoT-koblede sensorer, muliggjør fjernanalyse raskere responstider og reduserer behovet for inspeksjoner på stedet. Dette er spesielt fordelaktig i offshore- eller vanskeligtilgjengelige boringssområder.

Ofte stilte spørsmål

Hva fører til redusert kjøleeffektivitet i et mudderkjølingssystem?

Kjøleeffektiviteten kan avta på grunn av tilsmussete varmevekslere, utilstrekkelige strømningshastigheter, høye omgivelsestemperaturer eller slitasje på komponenter. Regelbundet vedlikehold og bruk av kjølemidler av høy kvalitet kan redusere disse problemene.

Hvordan kan pumpefeil forhindres i et mudderkjølingssystem?

Pumpestabilitet kan forbedres gennem rutinemæssige inspektioner, korrekt smøring, vibrationsanalyse og anvendelse af materialer, der er modstandsdygtige over for slid og korrosion. Prædiktiv vedligeholdelse spiller også en vigtig rolle i forhindring af pumpefejl.

Hvilken rolle spiller automatisering i slamkølingssystemer?

Automatisering hjælper med at opretholde optimale driftsforhold ved at justere flowhastigheder og temperaturer i realtid. Det forbedrer også energieffektiviteten og giver tidlige advarsler om potentielle fejl.

Er slamkølingssystemer egnede til ekstreme klimaforhold?

Ja, med korrekt konfiguration kan slamkølingssystemer optimeres til ekstrem varme eller kulde. Løsninger som fordampningskøling, kølemaskiner og systemisolation hjælper med at opretholde ydelsen i barske miljøer.

Innholdsfortegnelse

- Sikring av pålitelighet i boring ved høy temperatur

- Mekaniske og strukturelle feil

- Driftsmessige og prosessrelaterte problemer

- Miljømessige og ytre påvirkninger

- Utfordringer knyttet til systemdesign og konfigurasjon

- Begrensninger i vedlikehold og overvåkning

- Teknologisk oppgradering og innovasjon

- Ofte stilte spørsmål