Gewährleistung der Zuverlässigkeit bei Hochtemperatur-Bohrungen

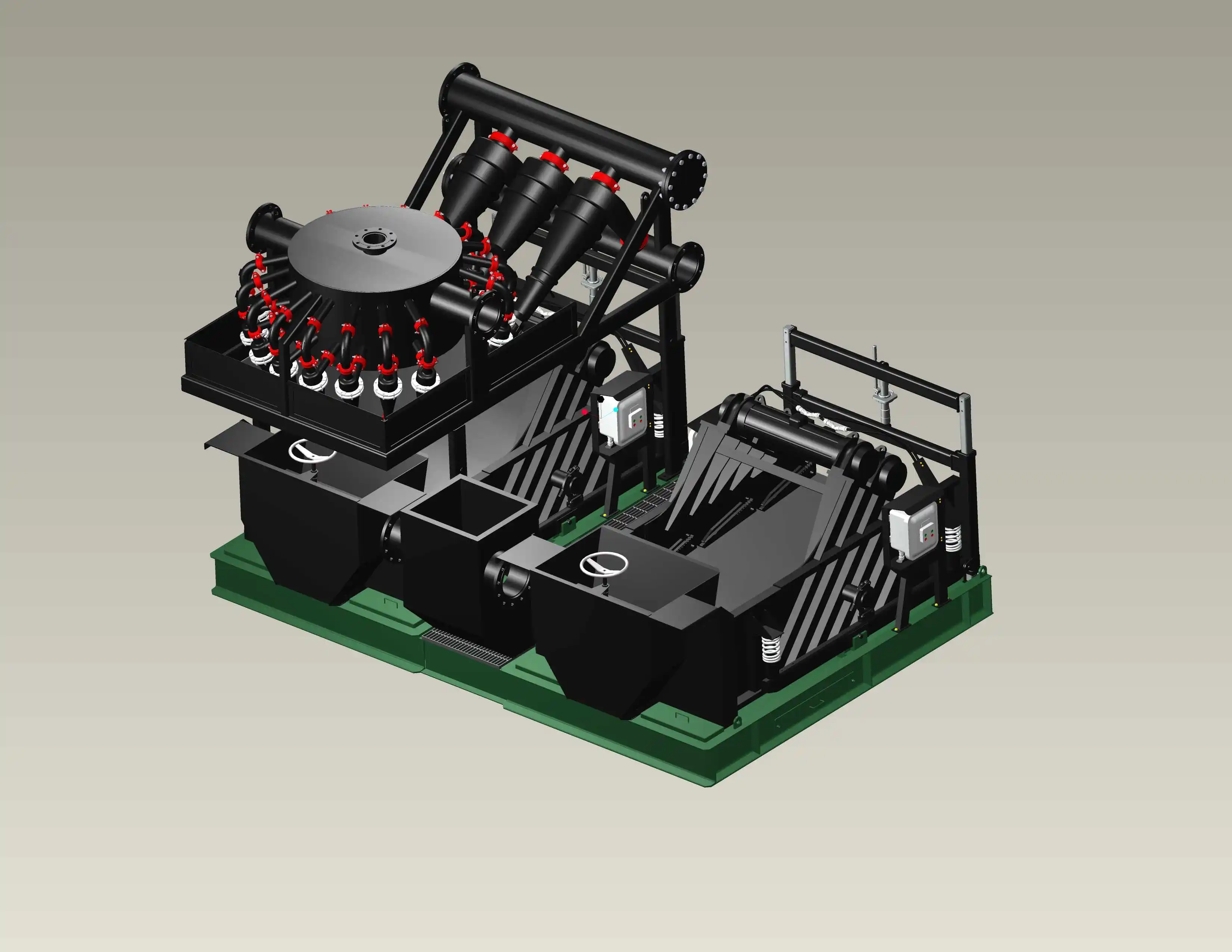

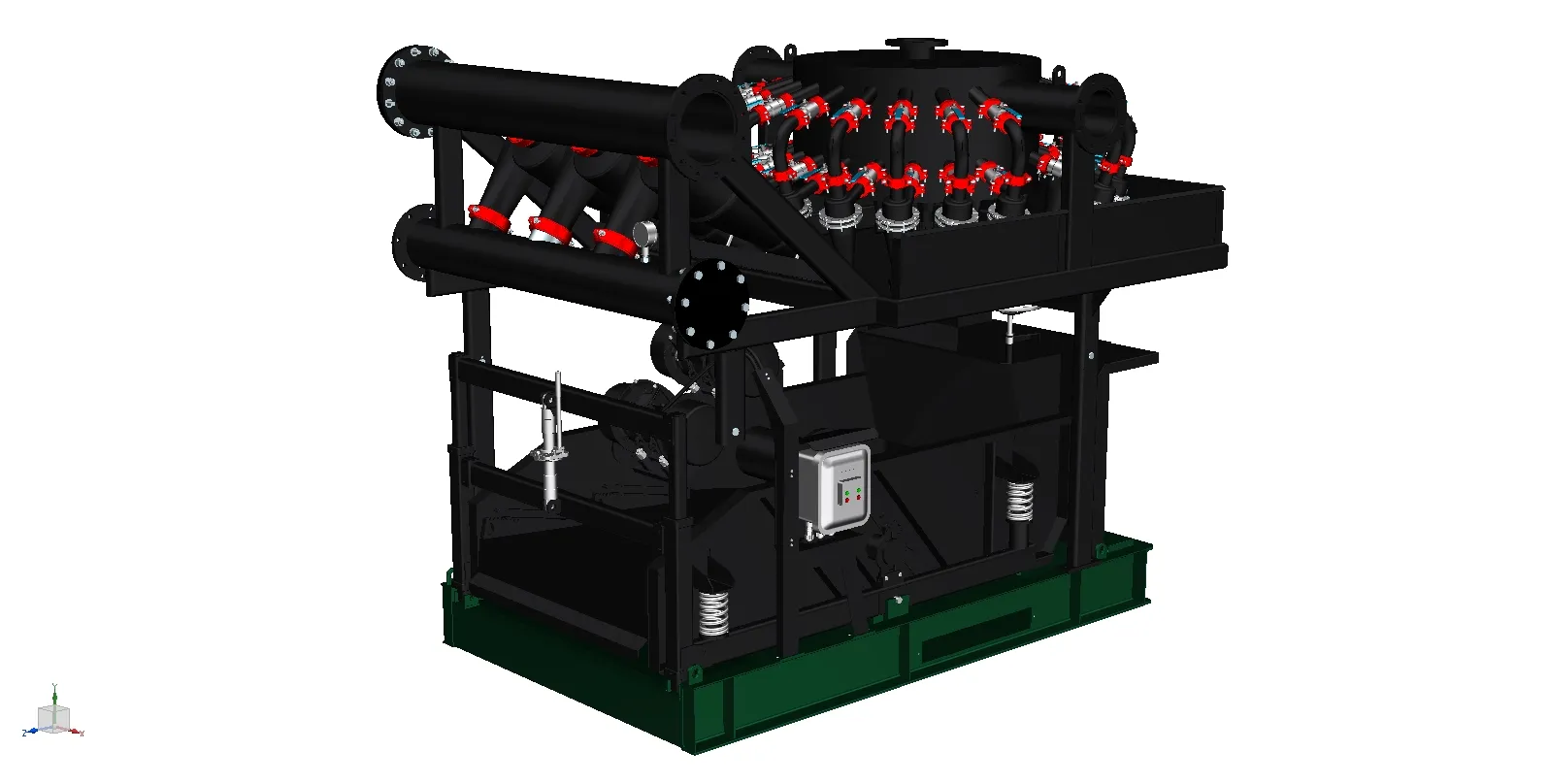

Die Leistung eines schlammerkältungssystem ist entscheidend für die Aufrechterhaltung sicherer und effizienter Bohrprozesse, insbesondere in geothermalen, tiefen Öl- und Gasbohrlochumgebungen. Diese Systeme sind darauf ausgelegt, die Temperatur der Bohrflüssigkeiten zu regulieren, um Überhitzung zu verhindern, das untertage eingesetzte Equipment zu schützen und genaue Datenerfassung zu gewährleisten. Wie bei jedem komplexen System, das unter extremen Bedingungen betrieben wird, sind jedoch auch Schlammkühlsysteme anfällig für verschiedene Störungen. Die Identifizierung häufiger Probleme und die Anwendung praktischer Lösungen sind entscheidend, um die Systemintegrität zu bewahren und kostspielige Ausfallzeiten zu vermeiden.

Verständnis dafür, wie jede Komponente innerhalb des schlammerkältungssystem zusammenspielt, vereinfacht die Fehlersuche bei auftretenden Problemen. Von mechanischem Verschleiß bis hin zu betrieblichen Ineffizienzen können verschiedene Arten von Ausfällen die Gesamtleistung des Systems erheblich beeinträchtigen. Durch die Untersuchung der Ursachen und deren systematische Behebung können Betreiber eine zuverlässigere Funktionsweise und eine längere Lebensdauer der Ausrüstung sicherstellen.

Mechanische und strukturelle Ausfälle

Wärmetauscher-Verschmutzung

Eines der häufigsten Probleme in einem Schlammkühlsystem ist die Verschmutzung innerhalb des Wärmetauschers. Im Laufe der Zeit können Feststoffe und Ablagerungen auf den Wärmeübertragungsflächen ansammeln und die Wärmeleitfähigkeit sowie die Systemeffizienz stark reduzieren. Diese Ablagerungen erhöhen den Druckabfall und hemmen den Flüssigkeitsstrom, was zu einer Überhitzung des Systems fühgen kann.

Um Ablagerungen zu vermeiden, sollten regelmäßige Inspektions- und Reinigungspläne umgesetzt werden. Chemische Reinigungsmittel oder mechanische Verfahren wie Hochdruckspülung können die ursprüngliche Leistung wiederherstellen. Zudem kann der Einbau von Vorfiltern oder Sieben am Schlamm-Eingang die Menge an Festpartikeln reduzieren, die in das System gelangen.

Pumpenschäden

Pumpen sind wesentlich für die Zirkulation von Bohrspülung und Kühlmedien im gesamten Schlammkühlsystem. Ausfälle gehen häufig auf verschlissene Dichtungen, Schaden am Laufrad oder Lagerprobleme zurück, die beispielsweise durch Kavitation oder unzureichende Schmierung entstehen können. Eine defekte Pumpe kann den Systembetrieb rasch stoppen und den gesamten Bohrvorgang gefährden.

Regelmäßige Wartungsarbeiten und Vibrationsüberwachungen können helfen, erste Anzeichen von Pumpenverschleiß zu erkennen. Das rechtzeitige Ersetzen verschlissener Teile sowie eine sorgfältige Ausrichtung während der Installation sind entscheidend, um die Lebensdauer der Pumpe zu verlängern. Der Einsatz hochwertiger Materialien für Dichtungen und Laufräder kann zudem die Zuverlässigkeit in abrasiven und hochtemperaturlastigen Umgebungen verbessern.

Betriebs- und Prozessbedingte Probleme

Unzureichende Durchflussrate

Eine unzureichende Durchflussrate durch das Schlammkühlsystem kann dessen Fähigkeit beeinträchtigen, Wärme effektiv abzuführen. Dies kann durch teilweise geschlossene Ventile, verstopfte Leitungen oder zu kleine Pumpen verursacht werden. Ein Durchflussungleichgewicht kann ebenfalls zu ungleichmäßiger Kühlung führen, wodurch die Konsistenz der Schlamm-Eigenschaften beeinflusst wird.

Die Lösung dieses Problems erfordert eine sorgfältige Analyse des gesamten Fluidkreislaufs. Durchflussmesser und Drucksensoren sollten eingesetzt werden, um Engpässe oder Stellen mit Strömungsbehinderung zu identifizieren. Sobald diese Stellen gefunden sind, können das Reinigen der Rohrleitungen, das Anpassen der Ventilstellungen oder die Steigerung der Pumpenkapazität dazu beitragen, optimale Durchflussbedingungen wiederherzustellen.

Unzureichende Temperaturregelung

Schwankende oder instabile Temperaturen innerhalb des Schlammkühlsystems können zu thermischem Schock an Bohrwerkzeugen oder ungenauen Tiefenmessungen führen. Solche Temperaturschwankungen gehen häufig auf verzögerte Sensorreaktionen, defekte Steuerungen oder ungleichmäßige Leistung der Wärmetauscher zurück.

Die Installation von hochpräzisen Temperatursensoren und die Verwendung digitaler Steuerungssysteme ermöglicht eine Echtzeitüberwachung und genauere Anpassungen. In einigen Fällen kann ein Software-Upgrade des Controllers oder eine Neukalibrierung der Sensoren die Temperaturstabilität verbessern. Regelmäßige Sensorüberprüfungen gewährleisten die Datenaccuracy und Systemreaktionsfähigkeit.

Umwelt- und äußere Einflüsse

Hohe Umgebungstemperaturen

In Regionen mit extremer Umweltwärme kann die Effizienz eines Schlammkühlsystems erheblich sinken. Kühltürme oder externe Radiatoren können bei bereits heißer Umgebungsluft nicht ausreichend Wärme abführen, wodurch die Gesamtsystemtemperatur ansteigt.

Diese Herausforderung lässt sich durch alternative Kühlstrategien mindern, beispielsweise durch den Einsatz von Kältemaschinen oder Verdunstungskühlsystemen. Zudem kann eine verbesserte Luftzirkulation um die Kühltürme sowie der Schutz von Geräten vor direkter Sonneneinstrahlung die Leistung deutlich steigern.

Wasserversorgungsprobleme

Wenn ein Schlammkühlsystem auf Wasser als primäres Kühlmedium zurückgreift, sind Verfügbarkeit und Qualität der Wasserquelle entscheidend. Geringe Durchflussraten, ein hoher Mineralgehalt oder Verunreinigungen können zu Unwirtschaftlichkeit oder sogar Schäden an Systemkomponenten führen.

Um diese Probleme zu vermeiden, sollte die Wasserqualität regelmäßig überprüft werden. Die Installation von Filtrationseinheiten und die Behandlung des Wassers können die Bildung von Ablagerungen und Korrosion reduzieren. Für einen unterbrechungsfreien Betrieb sind insbesondere in abgelegenen oder wüstenartigen Bohrregionen Ersatzwasserversorgungen unerlässlich.

Herausforderungen bei der Systemgestaltung und -konfiguration

Inkompatible Komponentenintegration

Ein Schlammkühlsystem, das aus ungeeigneten oder inkompatiblen Komponenten besteht, kann Leistungseinschränkungen oder häufige Störungen aufweisen. Unterschiedliche Spezifikationen zwischen Wärmetauschern, Pumpen und Steuereinheiten können zu Unwirtschaftlichkeit oder sogar mechanischem Versagen führen.

Um diese Probleme zu adressieren, ist ein ganzheitlicher Ansatz beim Systemdesign erforderlich. Es muss sichergestellt werden, dass alle Komponenten so konzipiert sind, dass sie zusammenarbeiten, mit passenden Durchflusskapazitäten und Materialverträglichkeit, um die Gesamtleistung zu verbessern. Die Zusammenarbeit mit erfahrenen Systemintegratoren oder der Einsatz einer modularen Systemarchitektur können dazu beitragen, fehlgepasste Installationen zu vermeiden.

Unzureichende Systemredundanz

Der Betrieb eines Schlammkühlsystems ohne Redundanz erhöht das Risiko eines Systemausfalls. Falls eine einzelne Pumpe oder ein Wärmetauscher ausfällt, kann der gesamte Kühlprozess beeinträchtigt werden. Dies ist insbesondere in Hochtemperaturbohrungen problematisch, bei denen eine gleichmäßige Kühlung entscheidend ist.

Die Einbindung redundanter Komponenten – wie beispielsweise von Ersatzpumpen, parallelen Wärmetauschern oder doppelten Stromversorgungen – bietet Betriebssicherheit. Automatische Umschaltmechanismen und Echtzeitdiagnosesysteme können sicherstellen, dass die Reservekomponenten bei einem Fehler sofort aktiviert werden, um Ausfallzeiten zu vermeiden.

Einschränkungen bei Wartung und Überwachung

Fehlende vorausschauende Wartung

Viele Schlammkühlsysteme verlassen sich immer noch auf reaktive Wartung, bei der Probleme erst nach einem Ausfall behoben werden. Dieser Ansatz erhöht das Risiko katastrophaler Störungen und verlängert die Ausfallzeiten.

Die Implementierung von Strategien zur vorausschauenden Wartung kann die Systemzuverlässigkeit erheblich verbessern. Dazu gehört der Einsatz von Zustandsüberwachungsinstrumenten wie Vibrationssensoren und Thermografie, um frühzeitig Anzeichen von Verschleiß zu erkennen. Mithilfe von Software für prädiktive Analytik lassen sich Komponentenausfälle vorhersagen und Wartungsarbeiten proaktiv planen.

Unzureichende Schulung des Personals

Fehlerhafte Bedienung oder Wartung aufgrund ungenügender Schulung kann zu verschiedenen Problemen im Schlammkühlsystem führen. Falsch konfigurierte Steuereinstellungen, das Ignorieren von Frühwarnsignalen und mangelhafte Fehlerbehebungspraktiken können vermeidbare Ausfälle verursachen.

Die umfassende Schulung von Bedienpersonen und Wartungsteams gewährleistet ein besseres Verständnis des Systemverhaltens. Simulationbasierte Schulungen und aktualisierte Betriebsanleitungen befähigen das Personal, Routineaufgaben und Notfallszenarien effektiver zu bewältigen.

Technologie-Upgrade und Innovationen

Automatisierung und intelligente Steuerungen

In moderne Schlammkühlsysteme werden zunehmend fortschrittliche Automatisierungstechnologien integriert. Intelligente Steuerungen regeln nicht nur die Temperaturen präziser, sondern passen sich auch in Echtzeit an wechselnde Bohrbedingungen an.

Diese intelligenten Systeme nutzen Datenanalyse und Algorithmen des maschinellen Lernens, um die Leistung zu optimieren, die Energieeffizienz zu steigern und den manuellen Eingriff zu reduzieren. Durch das Upgrade auf intelligente Steuerungen können Bediener Fehler durch menschliches Versagen minimieren und die Gesamtzuverlässigkeit des Schlammkühlsystems verbessern.

Fernüberwachung und -diagnose

Fernüberwachungslösungen ermöglichen es Betreibern, die Leistung von Schlammkühlsystemen aus zentralen Kontrollzentren zu überwachen. Diese Systeme liefern Warnungen, Leistungsberichte und Diagnoseinformationen, die bei der frühzeitigen Erkennung von Störungen helfen.

Mithilfe von cloud-basierten Dashboards und IoT-verbundenen Sensoren ermöglichen Fernanalysen schnellere Reaktionszeiten und reduzieren den Bedarf an vor Ort durchgeführten Inspektionen. Dies ist insbesondere in Offshore- oder schwer zugänglichen Bohrlagen von Vorteil.

Häufig gestellte Fragen

Was führt zu einer verringerten Kühlleistung in einem Schlammkühlsystem?

Die Kühlleistung kann aufgrund verschmutzter Wärmetauscher, unzureichender Durchflussraten, hoher Umgebungstemperaturen oder Verschleiß von Komponenten zurückgehen. Regelmäßige Wartung und die Verwendung von hochwertigen Kühlmitteln können diese Probleme mindern.

Wie können Pumpenausfälle in einem Schlammkühlsystem verhindert werden?

Die Pumpenverlässlichkeit kann durch regelmäßige Inspektionen, ordnungsgemäße Schmierung, Vibrationsanalyse und die Verwendung von verschleiß- und korrosionsbeständigen Materialien verbessert werden. Vorausschauende Wartung spielt ebenfalls eine entscheidende Rolle bei der Verhinderung von Pumpenausfällen.

Welche Rolle spielt Automatisierung in Schlammkühlsystemen?

Automatisierung hilft dabei, optimale Betriebsbedingungen aufrechtzuerhalten, indem sie Strömungsraten und Temperaturen in Echtzeit anpasst. Zudem steigert sie die Energieeffizienz und gibt frühzeitige Warnungen bei möglichen Störungen.

Sind Schlammkühlsysteme für extreme Klimaverhältnisse geeignet?

Ja, mit der richtigen Konfiguration können Schlammkühlsysteme für extreme Hitze oder Kälte optimiert werden. Lösungen wie Verdunstungskühlung, Kältemaschinen und Systemisolation helfen dabei, die Leistungsfähigkeit auch in rauen Umgebungen aufrechtzuerhalten.

Inhaltsverzeichnis

- Gewährleistung der Zuverlässigkeit bei Hochtemperatur-Bohrungen

- Mechanische und strukturelle Ausfälle

- Betriebs- und Prozessbedingte Probleme

- Umwelt- und äußere Einflüsse

- Herausforderungen bei der Systemgestaltung und -konfiguration

- Einschränkungen bei Wartung und Überwachung

- Technologie-Upgrade und Innovationen

- Häufig gestellte Fragen