Résistance et attentes en matière de performance dans des conditions de forage difficiles

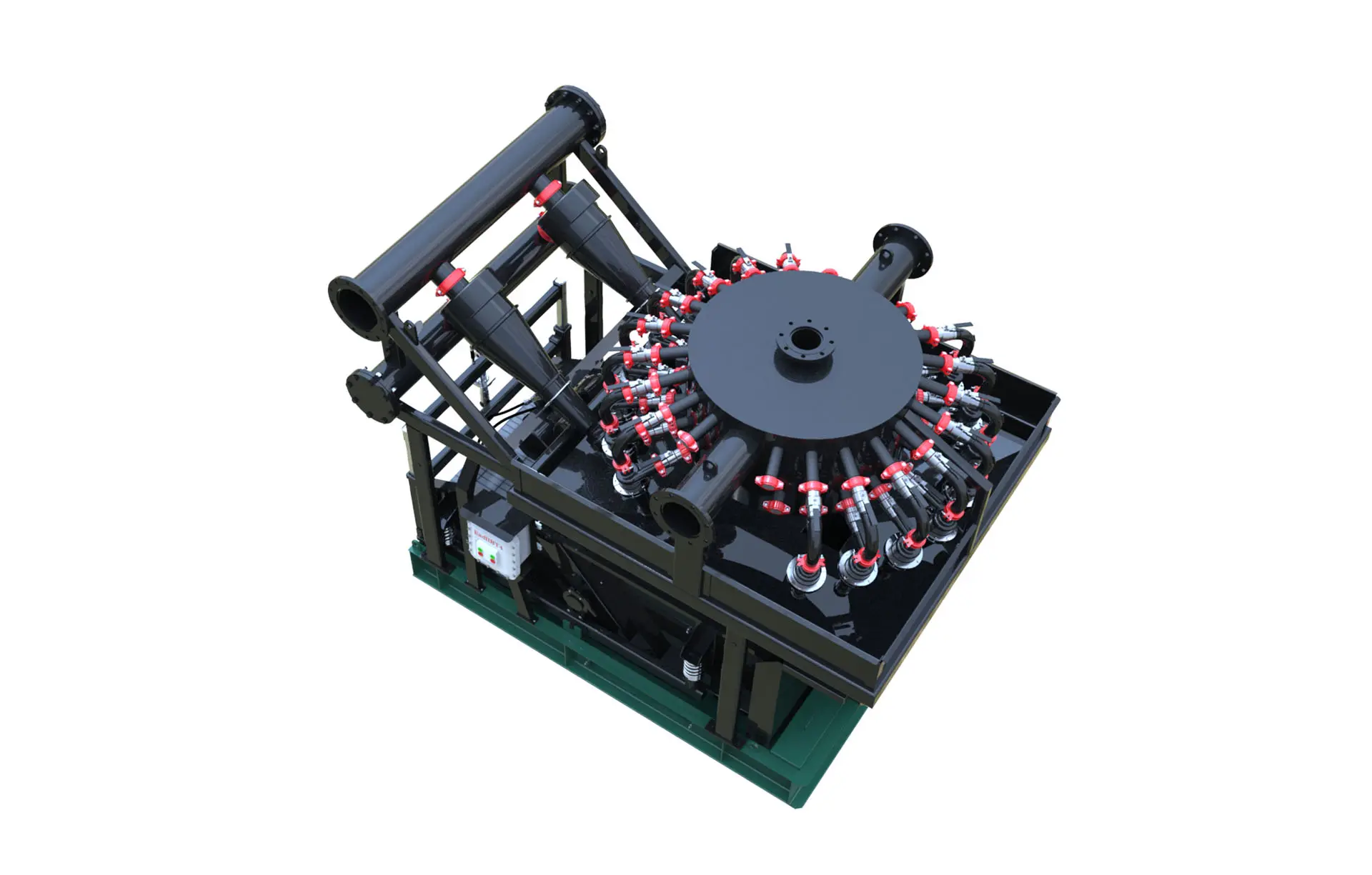

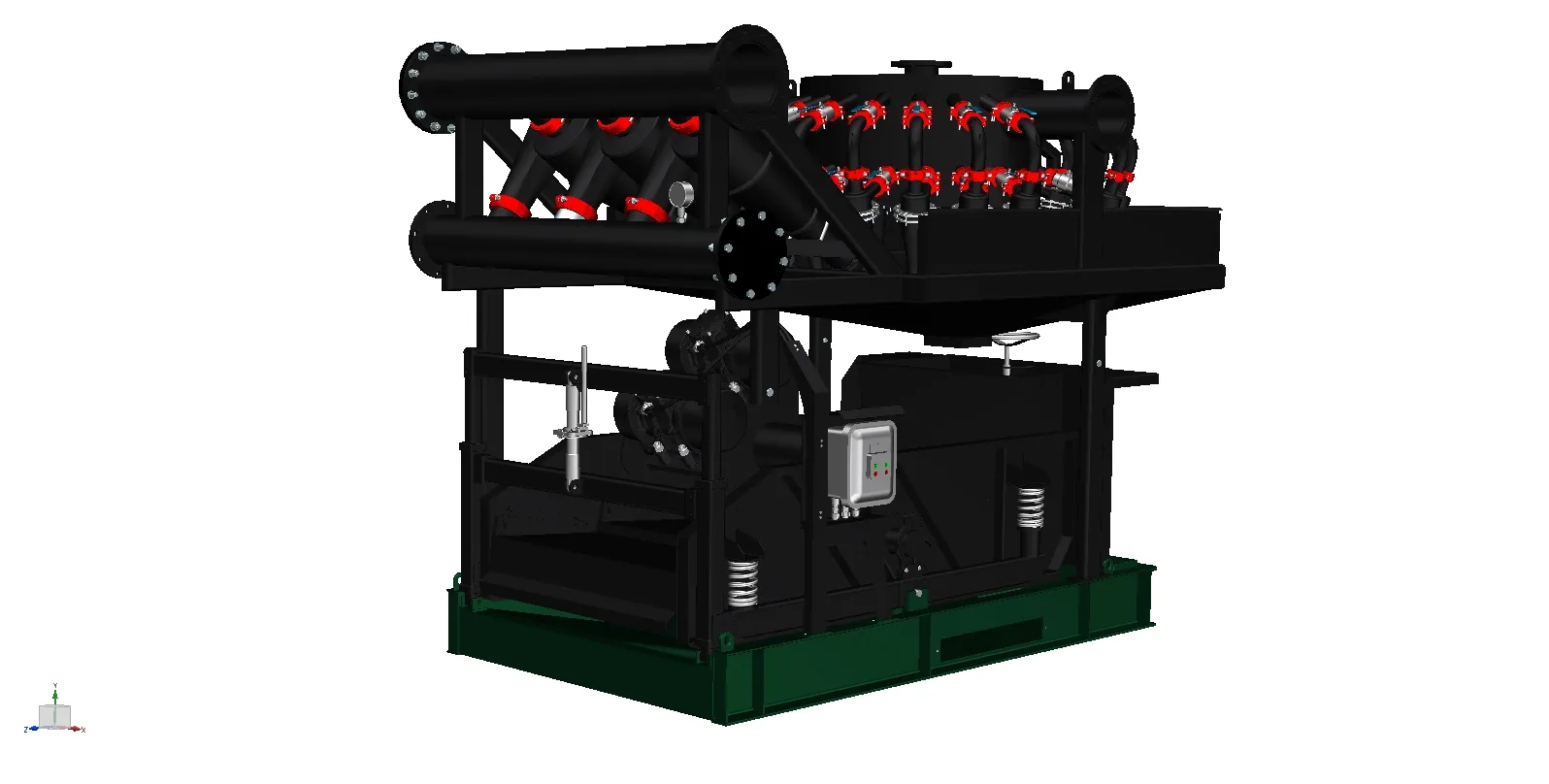

Dans les environnements exigeants que sont le forage profond, l'énergie géothermique et les puits de pétrole à haute température, la fiabilité de l'équipement est un facteur essentiel de réussite. Un système de refroidissement mud joue un rôle essentiel dans le contrôle de la température des fluides de forage, ce qui protège à son tour les outils de fond, stabilise les propriétés des fluides et garantit une gestion efficace de la chaleur. La compréhension de la durée de vie typique d'un système de refroidissement par boue implique d'examiner plusieurs variables, allant de la qualité de construction et des matériaux aux pratiques d'entretien et aux conditions de fonctionnement.

Plutôt que d'avoir une date d'expiration fixe, la longévité opérationnelle d'une système de refroidissement mud dépend de la qualité de sa conception, de son installation et de son entretien. Un système bien conçu, fonctionnant dans des conditions optimales et régulièrement entretenu, peut offrir un service constant pendant plus d'une décennie. En revanche, des environnements difficiles, un manque d'entretien ou une mauvaise conception du système peuvent considérablement réduire sa durée de vie. L'évaluation de ces facteurs aide les parties prenantes à prendre des décisions éclairées concernant les investissements, les mises à niveau et la planification du cycle de vie du système.

Facteurs influençant la longévité du système

Qualité des matériaux et normes de construction

L'un des éléments les plus déterminants affectant la durée de vie d'un système de refroidissement de boue est la qualité des matériaux utilisés. Les composants tels que les échangeurs de chaleur, les pompes, les vannes et les tuyauteries sont fréquemment exposés à des fluides abrasifs, des températures élevées et des éléments potentiellement corrosifs. L'utilisation de matériaux tels que l'acier inoxydable, le titane ou des alliages revêtus améliore la résistance à la corrosion et à l'usure mécanique.

Les techniques de construction de haute qualité, notamment le soudage précis et les joints renforcés, contribuent à l'intégrité structurelle. Les systèmes conçus pour répondre aux normes internationales applicables aux opérations pétrolières et géothermiques ont plus de chances de résister à une utilisation continue sans dégradation prématurée. Les exploitants doivent privilégier les systèmes dont la durabilité a été éprouvée et appuyée par des données de certification et d'essais.

Conditions environnementales et contraintes d'exploitation

Les conditions dans lesquelles un système de refroidissement de boue fonctionne ont un impact considérable sur sa durée de vie. Sur les plateformes offshore ou les forages en milieu désertique, où les températures extrêmes, l'air chargé de sel ou l'exposition au sable sont fréquents, les composants du système subissent des contraintes environnementales constantes.

En outre, la charge thermique imposée au système — déterminée par la température de la boue, la profondeur du puits et la vitesse de forage — génère une contrainte mécanique sur les échangeurs de chaleur et les pompes. Les systèmes fonctionnant à proximité de leur capacité maximale sont plus sujets à des défaillances, à moins d'être conçus avec des redondances et des marges de sécurité. Une surveillance régulière et l'adaptation du système aux exigences spécifiques du site peuvent prolonger la durée d'exploitation.

Maintenance et Optimisation de la durée de vie

Stratégies de Maintenance Préventive

La maintenance régulière est l'une des méthodes les plus efficaces pour maximiser la durée de vie d'un système de refroidissement de boue. Les mesures préventives incluent des inspections régulières des surfaces des échangeurs de chaleur, le nettoyage des dépôts de sédiments, la lubrification des pièces mobiles et le remplacement des joints. La détection précoce de l'usure ou de la corrosion permet d'éviter des pannes plus graves pouvant compromettre l'ensemble du système.

Les intervalles d'entretien doivent être basés sur les recommandations du fabricant, mais également adaptés aux conditions réelles d'utilisation. La mise en place d'un plan d'entretien basé sur les données - en utilisant des informations provenant des capteurs, des débits et des variations de température - permet de garantir une maintenance à temps et rentable.

Outils de surveillance et de diagnostic

Les systèmes modernes de refroidissement par boue s'appuient de plus en plus sur des outils numériques de surveillance permettant d'évaluer l'état du système en temps réel. Ces outils comprennent des capteurs de température et de pression, des débitmètres et des détecteurs de vibrations connectés à une unité de contrôle centrale. Des anomalies dans les mesures peuvent indiquer l'apparition précoce de problèmes tels que la cavitation des pompes, l'encrassement ou des obstructions partielles.

L'intégration de ces systèmes de diagnostic avec des logiciels d'analyse prédictive permet d'anticiper les défaillances des composants et de planifier des remplacements avant que les problèmes ne deviennent critiques. Cela prolonge non seulement la durée de vie du système, mais réduit également les temps d'arrêt et les risques opérationnels liés à des pannes imprévues.

Pratiques de conception et d'installation

Importance d'un dimensionnement approprié

Un système sous-dimensionné ou surdimensionné par rapport à son application prévue subira des contraintes et des inefficacités inutiles. Un système de refroidissement de boue sous-dimensionné fonctionnera en permanence à pleine capacité, réduisant la durée de vie de ses composants en raison d'une utilisation excessive. À l'inverse, un système surdimensionné peut cycler trop fréquemment, entraînant une usure prématurée et un gaspillage d'énergie.

Une modélisation thermique précise et des calculs de charge effectués pendant la phase de conception permettent de s'assurer que le système de refroidissement de boue fonctionne dans ses paramètres optimaux. Prendre en compte les profondeurs de forage prévues, les propriétés des fluides ainsi que les températures ambiantes aide à choisir la capacité et la configuration adaptées.

Qualité de l'installation et agencement du système

Même un système de refroidissement de boue bien conçu peut subir une usure prématurée s'il n'est pas installé correctement. Un mauvais alignement des pompes, un routage inapproprié des tuyaux ou une isolation insuffisante peuvent entraîner des défaillances mécaniques et une inefficacité thermique. De plus, un positionnement incorrect des capteurs peut donner lieu à des données inexactes, provoquant des réglages inadaptés du système.

Une équipe professionnelle d'installation devrait respecter les meilleures pratiques et les normes d'assurance qualité pour garantir l'intégrité du système. Les espaces libres nécessaires pour l'entretien, les mesures d'isolation contre les vibrations ainsi que la protection contre les conditions environnementales doivent être intégrés à l'installation.

Avancées technologiques et prolongation du cycle de vie

Concepts de conception modulaire et évolutifs

Les systèmes modernes de refroidissement de boue sont souvent construits à partir de composants modulaires. Cela permet une extension progressive et un remplacement plus facile des unités individuelles sans devoir remplacer l'intégralité du système. Lorsqu'un module arrive en fin de vie, il peut être remplacé sans affecter les autres sections.

Cette modularité augmente non seulement la flexibilité opérationnelle, mais prolonge également la durée de vie globale du système. Les opérateurs peuvent mettre à niveau individuellement des composants clés tels que les panneaux de contrôle, les pompes ou les échangeurs de chaleur, adaptant ainsi le système à de nouvelles technologies de forage ou à des défis environnementaux.

Automatisation intelligente et optimisation de l'efficacité

La technologie d'automatisation a transformé la gestion des systèmes de refroidissement du fluide de forage. Des contrôleurs automatisés régulent les débits, les températures et les cycles des pompes en fonction des données en temps réel. Cette adaptation intelligente réduit la consommation d'énergie, empêche la surchauffe et minimise la fatigue des composants.

Les systèmes intelligents enregistrent également les données opérationnelles qui peuvent être analysées au fil du temps pour identifier des tendances de performance. Les données historiques permettent d'anticiper les signes de fin de vie de composants spécifiques et de mettre en place des plannings de maintenance basés sur l'état réel des équipements.

Considérations économiques sur la durée de vie du système

Coût de possession contre remplacement

Lors de l'évaluation de la durée de vie typique d'un système de refroidissement de boue, il est essentiel de prendre en compte le coût total de possession plutôt que simplement le prix d'achat initial. Des facteurs tels que les frais d'entretien, la consommation d'énergie et les coûts liés aux temps d'arrêt influencent tous la valeur économique du système.

Dans certains cas, la rénovation ou la modernisation d'un ancien système de refroidissement de boue peut s'avérer plus rentable que son remplacement. Toutefois, si de nouvelles technologies améliorent considérablement l'efficacité énergétique ou la fiabilité, le remplacement des systèmes obsolètes peut offrir un meilleur retour sur investissement à long terme.

Valeur de revente et de rénovation

Les systèmes de refroidissement de boue de haute qualité conservent souvent une valeur importante après plusieurs années de service. Des composants tels que les échangeurs de chaleur et les tableaux de commande peuvent être rénovés et réutilisés, en particulier s'ils ont été entretenus conformément aux meilleures pratiques.

Certains fabricants ou entreprises de services proposent des programmes de rachat ou de remise en état. Ces initiatives peuvent compenser le coût des investissements dans de nouveaux systèmes et favoriser une utilisation durable du matériel sur plusieurs projets de forage.

Repères de durée de vie basés sur l'expérience industrielle

Durée de service attendue des composants clés

D'après les données de terrain et l'expérience industrielle, la durée de vie typique des composants des systèmes de refroidissement de boue est la suivante :

Échangeurs de chaleur : 10 à 15 ans

Pompes et moteurs : 5 à 10 ans

Vannes et joints : 3 à 5 ans

Systèmes de contrôle : 7 à 10 ans

Ces durées peuvent varier en fonction de l'intensité d'utilisation, des conditions environnementales et de la qualité de l'entretien. Les opérateurs devraient conserver des registres détaillés de l'entretien et prévoir le remplacement des composants en fonction de leurs performances réelles, plutôt que de se fier uniquement à des estimations basées sur le temps.

Pratiques industrielles et planification à long terme

Les opérateurs expérimentés savent que les performances à long terme dépendent non seulement de la qualité du matériel, mais aussi d'une gestion proactive. La mise en œuvre de pratiques de gestion du cycle de vie — notamment la gestion des stocks de pièces de rechange, la planification des mises à niveau et les évaluations technologiques — permet de garantir que les systèmes de refroidissement de boue restent efficaces tout au long de leur durée d'exploitation.

L'analyse comparative des performances des systèmes par rapport à celles des installations similaires, lorsqu'elle est correctement réalisée, peut également fournir des informations précieuses. Toutefois, les comparaisons directes doivent tenir compte des différences spécifiques aux sites, telles que la température, le type de fluide et la stratégie de forage.

Questions fréquemment posées

Combien de temps un système de refroidissement de boue bien entretenu peut-il durer ?

Un système de refroidissement de boue bien entretenu peut généralement durer entre 10 et 15 ans. La durée de vie dépend de la qualité des matériaux, des conditions d'exploitation et d'un entretien préventif régulier.

Quelles tâches d'entretien permettent d'augmenter la durée de vie d'un système de refroidissement de boue ?

Les tâches telles que l'inspection régulière des échangeurs de chaleur, le nettoyage des dépôts de sédiments, la lubrification des pompes et la surveillance des données des capteurs sont cruciales pour prolonger la durée de vie du système. Les outils de maintenance prédictive contribuent également de manière significative.

Est-il préférable de mettre à niveau ou de remplacer un ancien système de refroidissement à la boue ?

Cela dépend de l'état du système et de la technologie disponible. Dans de nombreux cas, la mise à niveau des composants clés peut restaurer l'efficacité et prolonger la durée de vie. Un remplacement complet peut être plus avantageux si les systèmes modernes offrent des performances nettement supérieures ou des économies d'énergie.

Les conditions environnementales peuvent-elles réduire la durée de vie d'un système ?

Oui, les environnements difficiles avec des températures élevées, de la poussière ou une exposition au sel peuvent accélérer l'usure. Une sélection appropriée des matériaux, des revêtements protecteurs et un blindage adéquat peuvent aider à atténuer ces effets et préserver l'intégrité du système.

Table des Matières

- Résistance et attentes en matière de performance dans des conditions de forage difficiles

- Facteurs influençant la longévité du système

- Maintenance et Optimisation de la durée de vie

- Pratiques de conception et d'installation

- Avancées technologiques et prolongation du cycle de vie

- Considérations économiques sur la durée de vie du système

- Repères de durée de vie basés sur l'expérience industrielle

-

Questions fréquemment posées

- Combien de temps un système de refroidissement de boue bien entretenu peut-il durer ?

- Quelles tâches d'entretien permettent d'augmenter la durée de vie d'un système de refroidissement de boue ?

- Est-il préférable de mettre à niveau ou de remplacer un ancien système de refroidissement à la boue ?

- Les conditions environnementales peuvent-elles réduire la durée de vie d'un système ?