Aspettative di Durabilità e Prestazioni in Condizioni di Perforazione Difficili

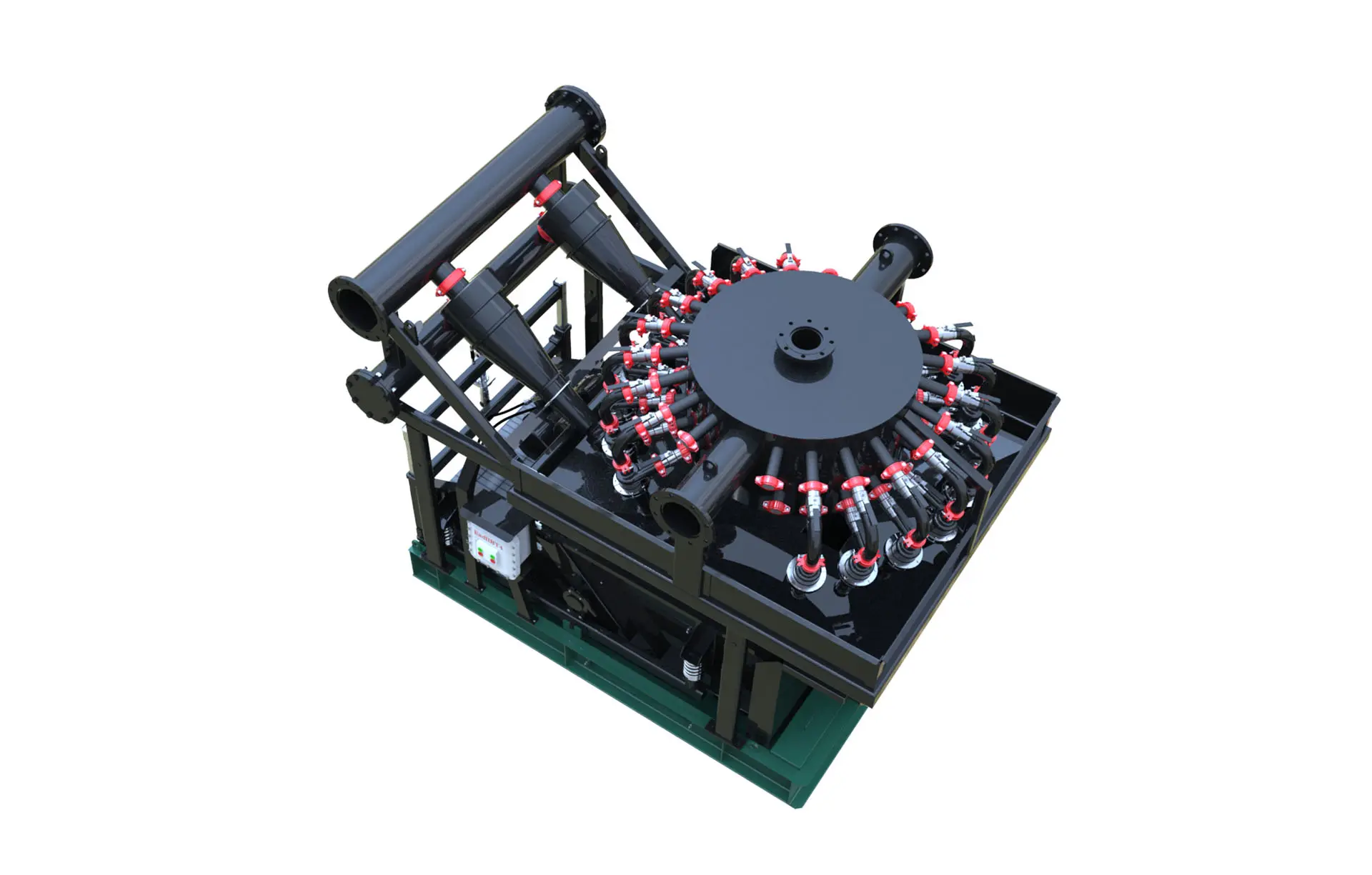

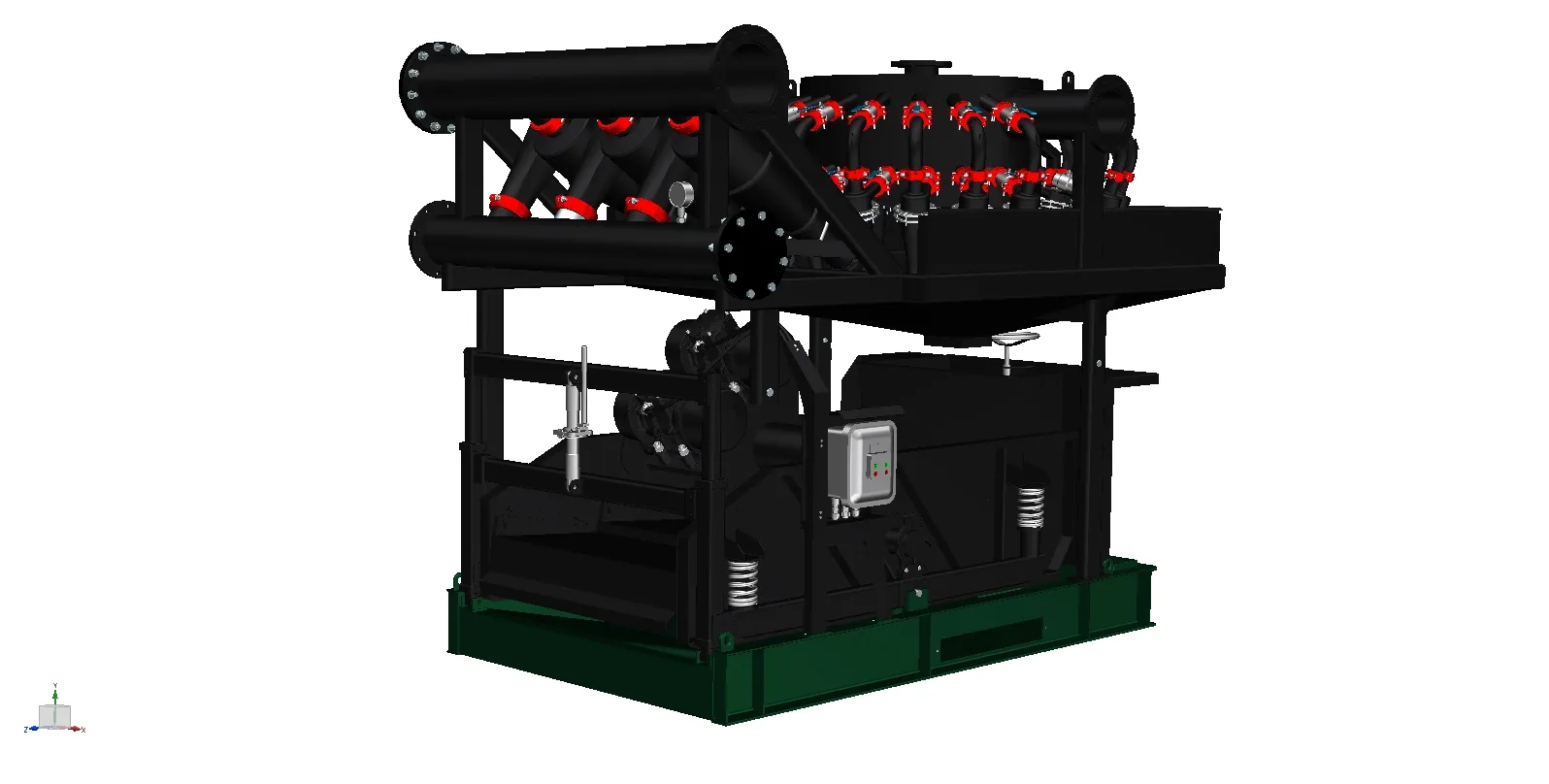

Negli ambienti impegnativi delle perforazioni profonde, dell'energia geotermica e dei pozzi petroliferi ad alta temperatura, l'affidabilità dell'attrezzatura è un fattore critico per il successo. Un sistema di raffreddamento del fango svolge un ruolo essenziale nel controllo della temperatura dei fluidi di perforazione, proteggendo a sua volta gli utensili sottoterra, stabilizzando le proprietà del fluido e garantendo una gestione efficiente del calore. Comprendere la durata tipica di un sistema di raffreddamento del fango richiede l'esame di diverse variabili, dalla qualità costruttiva e dai materiali alle pratiche di manutenzione e alle condizioni operative.

Piuttosto che avere una data di scadenza fissa, la longevità operativa di una sistema di raffreddamento del fango dipende da quanto bene è stata progettata, installata e mantenuta. Un sistema ben progettato, funzionante in condizioni ottimali e sottoposto regolarmente a manutenzione, può garantire un servizio costante per oltre un decennio. Dall'altro lato, ambienti difficili, trascuratezza o un cattivo progetto del sistema possono ridurre drasticamente la sua vita utile. La valutazione di questi fattori aiuta le parti interessate a prendere decisioni informate sugli investimenti nel sistema, gli aggiornamenti e la pianificazione del ciclo vitale.

Fattori che influenzano la longevità del sistema

Qualità dei materiali e standard di costruzione

Uno dei fattori più determinanti per la vita utile di un sistema di raffreddamento del fango è la qualità dei materiali utilizzati. Componenti come scambiatori di calore, pompe, valvole e tubazioni sono frequentemente esposti a fluidi abrasivi, alte temperature e potenziali elementi corrosivi. L'utilizzo di materiali come acciaio inossidabile, titanio o leghe rivestite aumenta la resistenza alla corrosione e all'usura meccanica.

Tecniche costruttive di alta qualità, tra cui saldature di precisione e giunti rinforzati, contribuiscono all'integrità strutturale. I sistemi progettati per soddisfare gli standard internazionali per le operazioni in campo petrolifero e geotermico sono più probabili da resistere all'uso continuo senza degrado precoce. Gli operatori dovrebbero cercare sistemi con comprovata durata, supportati da certificazioni e dati di test.

Condizioni ambientali e stress operativi

Le condizioni in cui un sistema di raffreddamento del fango opera influenzano profondamente la sua durata. Su piattaforme offshore o in trivellazioni desertiche, dove sono comuni estremi di temperatura, aria ricca di sale o esposizione alla sabbia, i componenti del sistema sono sottoposti a stress ambientali continui.

Inoltre, il carico termico sul sistema — determinato dalla temperatura del fango, dalla profondità del pozzo e dalla velocità di perforazione — genera stress meccanico sugli scambiatori di calore e sulle pompe. I sistemi che operano vicino alla loro capacità massima sono più soggetti a guasti, a meno che non siano progettati con ridondanza e margini di sicurezza. Un monitoraggio regolare e l'adattamento del sistema alle esigenze specifiche del sito possono prolungare la vita operativa.

Manutenzione e Ottimizzazione della Vita Utile

Strategie di Manutenzione Preventiva

La manutenzione ordinaria è uno dei modi più efficaci per massimizzare la vita di un sistema di raffreddamento del fango. Le misure preventive includono ispezioni regolari delle superfici degli scambiatori di calore, la pulizia dell'accumulo di sedimenti, la lubrificazione delle parti in movimento e la sostituzione delle guarnizioni. Il rilevamento precoce di usura o corrosione aiuta a prevenire guasti più gravi che potrebbero compromettere l'intero sistema.

Gli intervalli di manutenzione dovrebbero basarsi sulle raccomandazioni del produttore, ma anche adattarsi alle effettive condizioni di utilizzo. L'implementazione di un piano di manutenzione basato sui dati, utilizzando informazioni provenienti da letture di sensori, portate e fluttuazioni di temperatura, garantisce che l'assistenza sia tempestiva ed economica.

Strumenti di Monitoraggio e Diagnosi

I moderni sistemi di raffreddamento con fango dipendono sempre di più da strumenti di monitoraggio digitali in grado di valutare in tempo reale lo stato del sistema. Questi includono sensori di temperatura e pressione, misuratori di portata e rilevatori di vibrazioni collegati a un'unità di controllo centrale. Anomalie nelle letture possono indicare l'inizio precoce di problemi come cavitazione delle pompe, incrostazioni o bloccaggi parziali.

L'integrazione di questi sistemi diagnostici con software di analisi predittive consente di anticipare i guasti dei componenti e pianificare le sostituzioni prima che i problemi diventino critici. Questo non solo prolunga la vita del sistema, ma riduce al minimo i tempi di inattività e i rischi operativi associati a guasti improvvisi.

Pratiche di Progettazione e Installazione

Importanza del Dimensionamento Corretto

Un sistema che sia troppo piccolo o troppo grande rispetto alle sue applicazioni previste subirà stress e inefficienze inutili. Un sistema di raffreddamento del fango sottodimensionato funzionerà sempre alla massima capacità, riducendo la durata dei suoi componenti a causa dell'uso eccessivo. Al contrario, un sistema sovradimensionato potrebbe ciclare troppo frequentemente, causando usura, spreco di energia.

Un preciso modellamento termico e calcoli del carico durante la fase di progettazione garantiscono che il sistema di raffreddamento del fango operi entro i suoi parametri ideali. Considerare le profondità di trivellazione previste, le proprietà dei fluidi e le temperature ambientali aiuta nella scelta della capacità e configurazione corrette.

Qualità dell'Installazione e Configurazione del Sistema

Anche un sistema di raffreddamento del fango ben progettato può subire usura precoce se non installato correttamente. Un allineamento errato delle pompe, un tracciato improprio delle tubazioni o un'isolamento insufficiente possono causare guasti meccanici e inefficienze termiche. Inoltre, il posizionamento errato dei sensori può portare a dati inaccurati, causando regolazioni improprie del sistema.

Un team professionale di installazione dovrebbe seguire le migliori pratiche e gli standard di qualità per garantire l'integrità del sistema. Le distanze di sicurezza per l'accesso alla manutenzione, le misure di isolamento dalle vibrazioni e la protezione dall'esposizione ambientale dovrebbero essere parte integrante dell'installazione.

Progressi Tecnologici ed Estensione del Ciclo Vitale

Concetti di Progettazione Modulare e Scalabile

I moderni sistemi avanzati di raffreddamento del fango sono spesso costruiti utilizzando componenti modulari. Questo consente un'espansione scalabile e la sostituzione più semplice di unità singole senza dover ristrutturare l'intero sistema. Quando un modulo giunge alla fine della sua vita operativa, può essere sostituito senza influenzare le altre sezioni.

Questa modularità non solo aumenta la flessibilità operativa, ma estende anche la durata complessiva del sistema. Gli operatori possono aggiornare singolarmente componenti chiave, come pannelli di controllo, pompe o scambiatori di calore, adattando il sistema alle nuove tecnologie di trivellazione o alle sfide ambientali.

Automazione intelligente e ottimizzazione dell'efficienza

La tecnologia di automazione ha trasformato la gestione dei sistemi di raffreddamento del fango. I controller automatizzati regolano le portate, le temperature e i cicli delle pompe in base ai dati in tempo reale. Questa adattabilità intelligente riduce il consumo di energia, previene il surriscaldamento e minimizza l'usura dei componenti.

I sistemi intelligenti registrano inoltre i dati operativi che possono essere analizzati nel tempo per identificare tendenze di prestazione. I dati storici aiutano a prevedere i segnali di fine vita di componenti specifici e a implementare piani di manutenzione basati sulle condizioni effettive.

Considerazioni economiche sulla durata del sistema

Costo di proprietà rispetto alla sostituzione

Quando si valuta la durata tipica di un sistema di raffreddamento del fango, è essenziale considerare il costo totale di proprietà piuttosto che limitarsi al prezzo di acquisto iniziale. Fattori come le spese di manutenzione, il consumo di energia e i costi di fermo macchina influenzano tutti il valore economico del sistema.

In alcuni casi, il rifacimento o l'adeguamento di un sistema di raffreddamento del fango esistente può risultare più conveniente rispetto alla sostituzione. Tuttavia, se nuove tecnologie migliorano significativamente l'efficienza energetica o l'affidabilità, sostituire i sistemi obsoleti può garantire un ritorno sull'investimento migliore nel lungo termine.

Valore di Rivendita e Rigenerazione

I sistemi di raffreddamento del fango di alta qualità spesso mantengono un valore considerevole dopo diversi anni di utilizzo. Componenti come scambiatori di calore e pannelli di controllo possono essere rigenerati e riutilizzati, specialmente se sono stati mantenuti seguendo le migliori pratiche.

Alcuni produttori o aziende di servizi offrono programmi di riacquisto o di rimessa a nuovo. Queste iniziative possono compensare i costi degli investimenti per nuovi sistemi e promuovere un utilizzo sostenibile dell'attrezzatura in numerosi progetti di trivellazione.

Parametri di durata basati sull'esperienza del settore

Durata prevista dei componenti chiave

Sulla base di dati di campo ed esperienza del settore, i parametri tipici di durata per i componenti dei sistemi di raffreddamento del fango sono i seguenti:

Scambiatori di calore: 10–15 anni

Pompe e motori: 5–10 anni

Valvole e guarnizioni: 3–5 anni

Sistemi di controllo: 7–10 anni

Questi intervalli possono variare in base all'intensità d'uso, alle condizioni ambientali e alla qualità della manutenzione. Gli operatori dovrebbero conservare registri dettagliati delle manutenzioni e pianificare la sostituzione dei componenti in base alle prestazioni effettive, piuttosto che affidarsi esclusivamente a stime basate sul tempo.

Pratiche del settore e pianificazione a lungo termine

Gli operatori esperti sanno che le prestazioni a lungo termine dipendono non solo dalla qualità dell'equipaggiamento, ma anche da una gestione proattiva. L'attuazione di pratiche di gestione del ciclo vitale, che includono scorte di ricambi, pianificazione degli aggiornamenti e valutazioni tecnologiche, garantisce che i sistemi di raffreddamento del fango rimangano efficienti per tutta la durata operativa.

Il benchmarking delle prestazioni del sistema rispetto ad altre operazioni, se effettuato correttamente, può fornire informazioni utili. Tuttavia, i confronti diretti devono tenere conto delle differenze specifiche del sito, come temperatura, tipo di fluido e strategia di trivellazione.

Domande frequenti

Quanto può durare un sistema di raffreddamento del fango ben mantenuto?

Un sistema di raffreddamento del fango ben mantenuto può durare normalmente tra i 10 e i 15 anni. La durata dipende dalla qualità dei materiali, dalle condizioni operative e dalla manutenzione preventiva regolare.

Quali interventi di manutenzione aiutano a prolungare la vita utile di un sistema di raffreddamento del fango?

Attività come l'ispezione regolare degli scambiatori di calore, la pulizia dell'accumulo di sedimenti, la lubrificazione delle pompe e il monitoraggio dei dati dei sensori sono fondamentali per prolungare la vita del sistema. Gli strumenti di manutenzione predittiva contribuiscono in modo significativo.

È preferibile aggiornare o sostituire un sistema di raffreddamento ormai datato?

Dipende dallo stato del sistema e dalla tecnologia disponibile. In molti casi, l'aggiornamento dei componenti principali può ripristinare l'efficienza e prolungare la durata. La sostituzione completa potrebbe essere più vantaggiosa se i sistemi moderni offrono prestazioni significativamente migliori o un risparmio energetico maggiore.

Le condizioni ambientali possono ridurre la durata di un sistema?

Sì, ambienti difficili con alte temperature, polvere o esposizione al sale possono accelerare l'usura. Una corretta scelta dei materiali, l'utilizzo di rivestimenti protettivi e schermature possono aiutare a ridurre questi effetti e preservare l'integrità del sistema.

Indice

- Aspettative di Durabilità e Prestazioni in Condizioni di Perforazione Difficili

- Fattori che influenzano la longevità del sistema

- Manutenzione e Ottimizzazione della Vita Utile

- Pratiche di Progettazione e Installazione

- Progressi Tecnologici ed Estensione del Ciclo Vitale

- Considerazioni economiche sulla durata del sistema

- Parametri di durata basati sull'esperienza del settore

-

Domande frequenti

- Quanto può durare un sistema di raffreddamento del fango ben mantenuto?

- Quali interventi di manutenzione aiutano a prolungare la vita utile di un sistema di raffreddamento del fango?

- È preferibile aggiornare o sostituire un sistema di raffreddamento ormai datato?

- Le condizioni ambientali possono ridurre la durata di un sistema?