過酷な掘削条件下での耐久性と性能の見込み

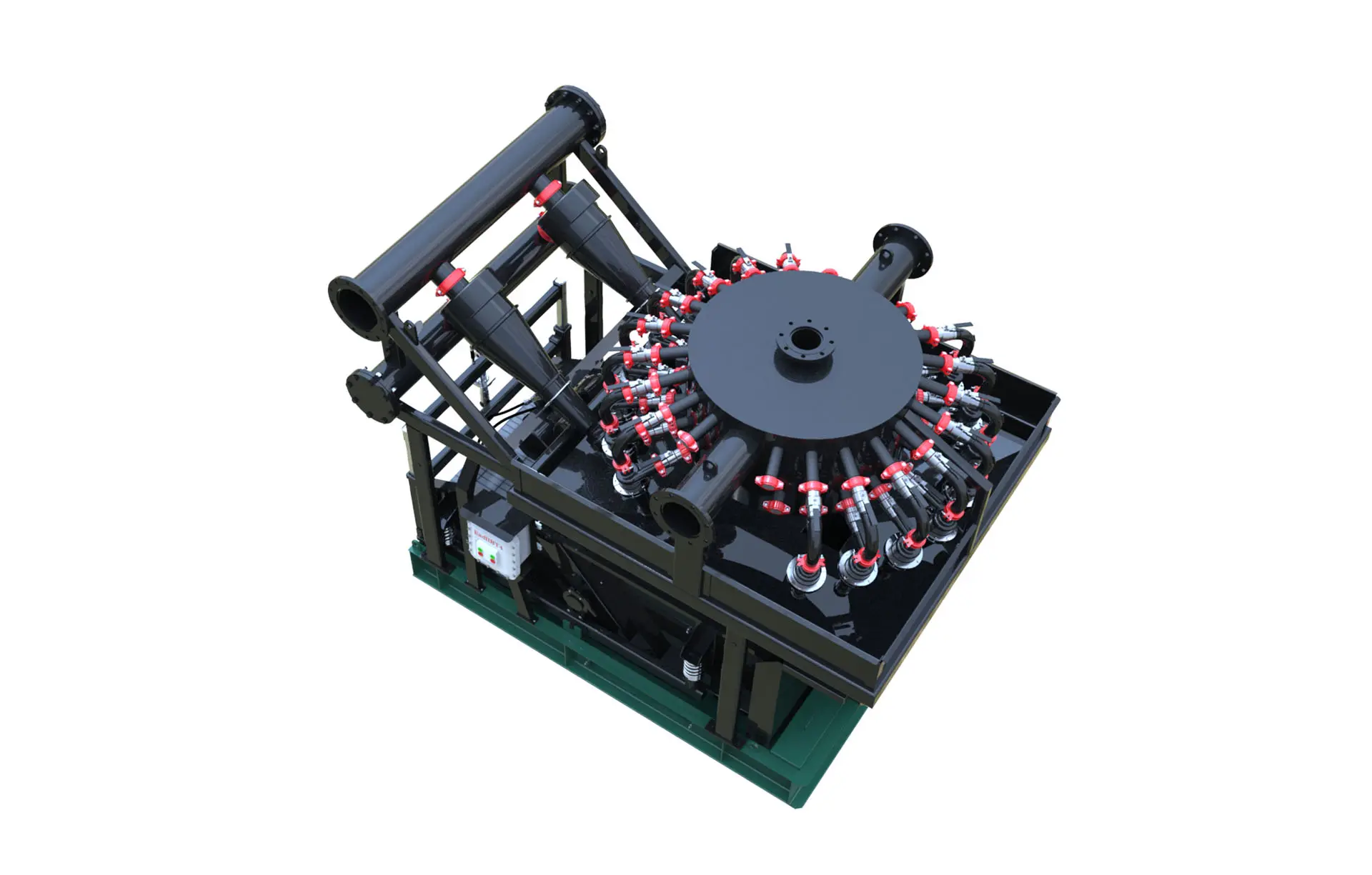

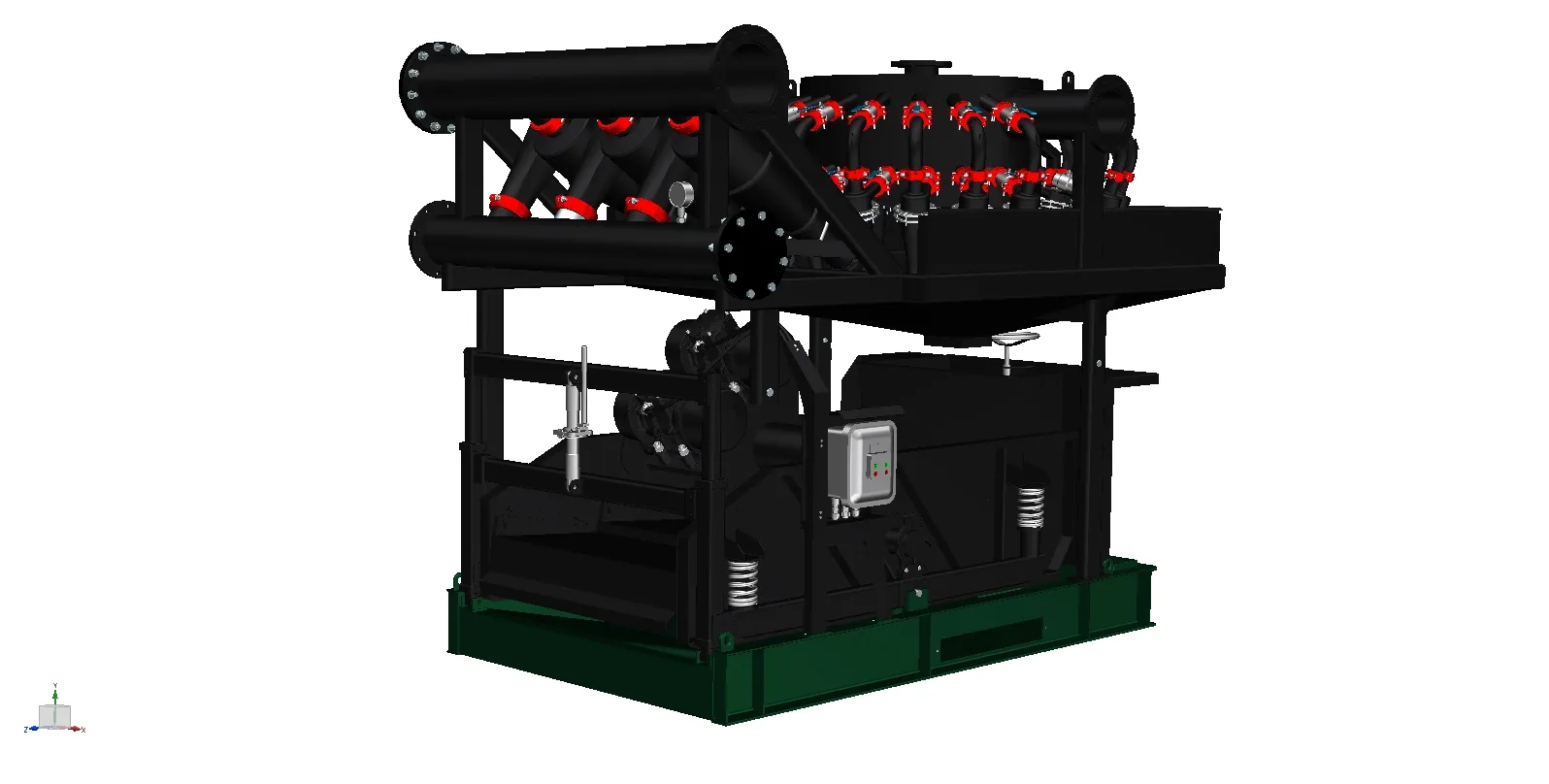

深層掘削、地熱エネルギー、高温油田といった過酷な環境では、成功の鍵となる重要な要素として機器の信頼性があります。 マッド冷却システム ドロ冷却システムはドリル流体の温度管理に重要な役割を果たし、これによりボーホールツールを保護し、流体特性を安定化させ、効率的な熱管理を確保します。ドロ冷却システムの一般的な寿命を把握するには、構造品質や素材、メンテナンス方法、運用条件など、いくつかの変数を検討する必要があります。

固定された有効期限があるのではなく、作動寿命はそれがどれほど適切に設計され、設置され、維持されているかによります。 マッド冷却システム 良好に設計されたシステムで、最適な条件下で運用され、定期的にメンテナンスを行えば、10年以上にわたって安定した運用が可能です。一方で、過酷な環境下や適切なメンテナンスが行われない場合、またはシステム設計が不十分であれば、耐用年数は著しく短くなる可能性があります。これらの要因を評価することで、関係者はシステムへの投資、アップグレード、ライフサイクル計画に関する適切な意思決定が可能になります。

システム寿命に影響を与える要因

素材の品質と構造基準

泥水冷却システムの寿命に大きく影響を与える要素の一つは使用される材料の品質です。熱交換器やポンプ、バルブ、配管などの部品は、摩耗性のある流体や高温、腐食性物質に頻繁にさらされます。ステンレス鋼やチタン、コーティング合金などの材料を使用することで、腐食や機械的な摩耗に対する耐性を高めることができます。

高品位な構造技術(精密溶接や補強ジョイントなど)により、構造の一体性が確保されます。国際的な油田・地熱発電運用基準に適合して製造されたシステムは、早期劣化することなく継続的に使用される可能性が高いです。運用者は、認証と試験データによって実証された耐久性を持つシステムを選ぶべきです。

環境条件と運転ストレス

ドロ冷却システムが動作する環境条件は、その寿命に大きな影響を与えます。極端な温度、塩分を含んだ空気、砂塵の影響が頻繁に見られる海上プラットフォームや砂漠の掘削現場では、システム構成部品が常に環境ストレスにさらされます。

さらに、システムへの熱負荷(泥の温度、井戸の深さ、ドリル速度によって決まる)は、熱交換器やポンプに機械的なストレスを与えます。最大容量に近い状態で運転されるシステムは、冗長性や安全マージンを考慮して設計されていない場合、故障しやすくなります。定期的な監視と現場の特定条件に応じたシステムの調整により、運用寿命を延ばすことが可能です。

メンテナンスとサービス寿命の最適化

予防保全戦略

定期的なメンテナンスは、マッドクーリングシステムの寿命を最大限に延ばすための最も効果的な方法の一つです。予防的な措置には、熱交換器表面の定期点検、堆積物の清掃、可動部分の潤滑、シールの交換が含まれます。摩耗や腐食の早期発見により、システム全体に深刻な障害を引き起こす可能性のある問題を防ぐことができます。

メンテナンス間隔は製造元の推奨に従うべきですが、実際の使用条件に応じて調整することも重要です。センサーの数値、流量、温度変動などのデータから得られる知見を活用したデータ駆動型のメンテナンス計画を実施することで、適切なタイミングでのメンテナンスを実施し、コスト効果を高めます。

モニタリングおよび診断ツール

現代のマッドクーリングシステムは、温度センサーや圧力センサー、流量計、振動検出器などのデジタルモニタリングツールを中央制御ユニットに接続して、リアルタイムでシステムの状態を評価する傾向が高まっています。測定値における異常は、ポンプのキャビテーション、目詰まり、部分的な詰まりといった問題の初期段階を知らせるシグナルとなることがあります。

これらの診断システムを予測保全ソフトウェアと統合することで、部品の故障を予測し、問題が深刻化する前に交換作業を計画できるようになります。これにより、システムの寿命を延ばすだけでなく、予期せぬ故障に伴うダウンタイムや運転リスクを最小限に抑えることが可能になります。

設計および設置の実践

適切なサイズ選定の重要性

想定された用途に対してサイズが小さすぎる、または大きすぎるシステムは、不要なストレスと非効率を経験することになります。サイズが小さすぎるドリリングマッド冷却システムは常にフル容量で運転され、過度な使用により部品の寿命が短くなることになります。一方、サイズが大きすぎるシステムはサイクルが頻繁になりすぎて摩耗やエネルギーの浪費を引き起こす可能性があります。

設計段階での正確な熱モデル化および負荷計算により、ドリリングマッド冷却システムが最適なパラメータ内で運転されることを保証します。掘削深度、流体特性、周囲温度などを考慮に入れることで、適切な容量と構成を選定することが可能になります。

設置品質およびシステムレイアウト

適切に設計されたマッドクーリングシステムでも、設置方法が正しくなければ早期摩耗を引き起こす可能性があります。ポンプのアラインメント不良、配管のルーティングが不適切、断熱が不十分であるといった状況は、機械的な故障や熱効率の低下を招く原因となります。また、センサーの設置位置が誤っていると不正確なデータが得られ、システムの調整が適切に行われなくなるおそれがあります。

プロの設置チームは、システムの信頼性を確保するために、最良の施工方法および品質保証基準に従う必要があります。保守作業へのアクセススペースの確保、振動隔離対策、環境要因からの保護対策などは、設置計画において不可欠な要素です。

技術の進歩と寿命延長

モジュラーおよびスケーラブルな設計概念

今日の高度なマッドクーリングシステムは、多くの場合モジュール式のコンポーネントを使用して構築されています。これにより、全体のシステムを改修することなく、個別のユニットを拡張したり、交換したりすることが容易になります。あるモジュールが耐用年数の終了を迎えた場合、他のセクションに影響を与えることなく交換することが可能です。

このモジュール性により、運用の柔軟性が高まるだけでなく、システム全体の寿命も延長されます。オペレーターは個別の主要コンポーネント(制御盤、ポンプ、熱交換器など)だけをアップグレードすることで、新しい掘削技術や環境条件に合わせてシステムを適応させることができます。

スマートオートメーションと効率最適化

オートメーション技術は、泥冷却システムの管理方法を変革しました。自動制御装置がリアルタイムのデータに基づき流量、温度、ポンプの運転サイクルを調整します。この知的な適応により、エネルギー消費を削減し、過熱を防止し、部品の疲労を最小限に抑えることができます。

スマートシステムは、時間の経過とともに性能傾向を把握するためにレビュー可能な運用データも記録します。過去のデータにより、特定のコンポーネントの寿命の兆候を予測し、状態に基づいたメンテナンス計画を実施することが可能になります。

システム寿命における経済的要素

保有コストと交換コスト

泥冷却システムの一般的な寿命を評価する際には、初期購入価格だけでなく、所有総コストを考慮することが重要です。メンテナンス費用、エネルギー消費、停止時間のコストなどの要因が、システムの経済的価値に影響を与えます。

場合によっては、古い泥冷却システムを再生または改造することが、新品への置き換えよりも費用対効果が高いことがあります。ただし、新技術によりエネルギー効率や信頼性が大幅に向上する場合は、古いシステムを置き換えることで長期的により高い投資収益を得ることが可能です。

再販および再生価値

高品質な泥冷却システムは、数年間使用後でも相当の価値を持ち続けることが多いです。熱交換器や制御パネルなどの部品は、適切なメンテナンスが行われていれば、再生および再利用することが可能です。

一部の製造業者やサービス会社は、買取やリファビリプログラムを提供しています。これらの取り組みにより、新システム投資の費用を相殺し、複数の掘削プロジェクトにわたる機器の持続可能な利用を促進することができます。

業界経験に基づく耐用年数のベンチマーク

主要コンポーネントの想定耐用期間

現場でのデータおよび業界経験に基づき、ドロムクールシステムのコンポーネントにおける一般的な耐用年数のベンチマークは以下の通りです:

熱交換器:10~15年

ポンプおよびモーター:5~10年

バルブおよびシール:3~5年

制御システム:7~10年

これらの範囲は、使用頻度、環境条件、メンテナンスの質によって異なります。オペレーターは詳細なメンテナンス記録を保管し、時間に基づく推定だけに頼るのではなく、実際の性能に基づいてコンポーネントの交換時期を計画すべきです。

業界の慣行と長期計画

経験豊富なオペレーターは、長期的な性能が機器の品質だけでなく積極的な管理にも依存していることを理解しています。予備部品の在庫管理、アップグレード計画、技術評価を含むライフサイクル管理の実践により、ドリル用冷却システムが運用寿命中を通して効果を発揮し続けます。

ベンチマーキングは適切に行うことで、同業他社との比較から貴重な知見を得ることが可能です。ただし、直接的な比較においては、サイトごとの温度、流体の種類、掘削戦略の違いを考慮に入れる必要があります。

よく 聞かれる 質問

整備されたドリル用冷却システムはどのくらいの期間使用できますか?

適切にメンテナンスされたドリル用冷却システムは、一般的に10〜15年使用可能です。耐久性は素材の品質、運転条件、定期的な予防保全に左右されます。

ドリル用冷却システムの寿命を延ばすために必要なメンテナンス作業は何ですか?

熱交換器の定期点検、堆積物の除去、ポンプの潤滑、センサーデータの監視などの作業は、システム寿命を延ばすために重要です。予知保全ツールも大きな役割を果たします。

老朽化した泥冷却システムは、アップグレードしたほうが良いのか、それとも交換したほうが良いのでしょうか?

システムの状態と利用可能な技術によって異なります。多くの場合、主要コンポーネントをアップグレードすることで効率を回復し、寿命を延ばすことができます。一方で、最新システムが著しく性能やエネルギー効率を向上させる場合は、全面的な交換のほうがメリットが大きいかもしれません。

環境条件によってシステムの寿命は短くなる可能性がありますか?

はい、高温、粉塵、塩分暴露などの過酷な環境では摩耗が加速されることがあります。適切な材料選定、保護コーティング、シールドを使用することで、こうした影響を緩和し、システムの信頼性を維持することが可能です。