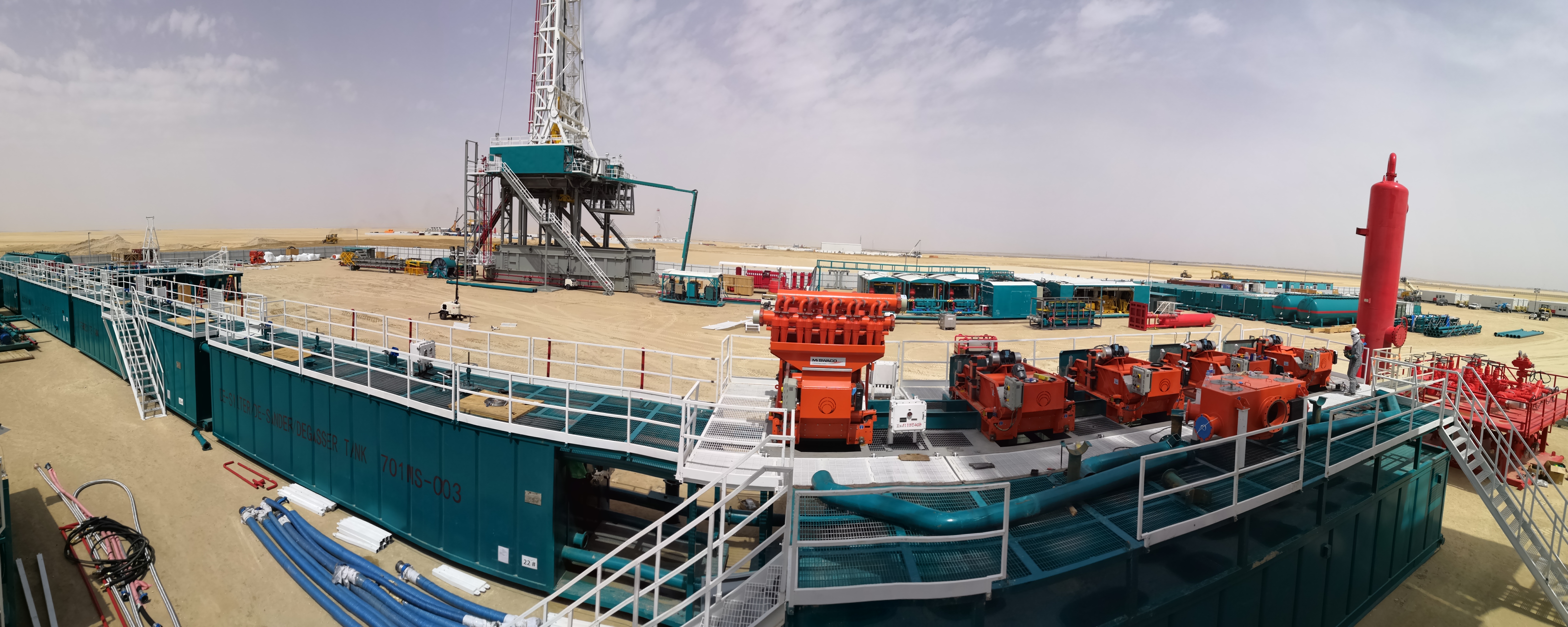

obróbka wody bourowej przy wiertaniu kierunkowym

Oczyszczanie wody dla koparki kierunkowej jest kluczowym procesem w nowoczesnych operacjach wiertniczych, skupiającym się na oczyszczaniu, recyklingu i utrzymaniu cieczy wiertniczych. Ten zaawansowany system składa się z różnych elementów działających w harmonii, aby zapewnić optymalne wydajność wiertniczą. Proces oczyszczania zaczyna się od oddzielania ścinek wiertniczych od wody za pomocą sit szkieletowych, które działają jako główne urządzenie do filtrowania. Po początkowym rozdzieleniu, woda przechodzi przez dalsze etapy przetwarzania za pomocą hydrocyklonów i centrifuż, aby usunąć drobniejsze cząstki i utrzymać odpowiednie właściwości wody. System ciągle monitoruje i dostosowuje kluczowe parametry, takie jak lepkość, gęstość i skład chemiczny, aby upewnić się, że woda wykonuje swoje krytyczne funkcje skutecznie. Te funkcje obejmują chłodzenie i smarowanie głowicy wiertniczej, przenoszenie ścinek na powierzchnię, utrzymywanie stabilności otworu wiertniczego oraz zapobieganie uszkodzeniom formacji. Zaawansowane czujniki i systemy sterowania automatycznego umożliwiają dokonywanie zmian w właściwościach wody w czasie rzeczywistym, co zapewnia optymalne warunki wiertnicze w trakcie całej operacji. Oczyszczona woda jest następnie ponownie wprowadzana do systemu wiertniczego, tworząc efektywny proces zamknięty, który minimalizuje odpady i wpływ na środowisko, jednocześnie maksymalizując wydajność wiertniczą.