Wprowadzenie do wskazówek konserwacyjnych dla automatycznego sprzętu do czyszczenia zbiorników

Dlaczego regularna konserwacja jest kluczowa dla efektywności

Utrzymanie automatycznego sprzętu do czyszczenia zbiorników w dobrym stanie znacząco wpływa na ich dokładne czyszczenie. Dobrej jakości utrzymany sprzęt działa skuteczniej i pozwala zaoszczędzić pieniądze na dłuższą metę. Spójrz, co pokazują dane z terenu dotyczące tej kwestii. Firmy, które regularnie przeprowadzają przeglądy, często zużywają o około 15% mniej energii. I trudno się temu dziwić – nikt nie chce przecież zastępować drogiego sprzętu wcześniej, niż to konieczne. Większość zakładów stwierdza, że przestrzeganie harmonogramu konserwacji po prostu opłaca się z punktu widzenia wyniku finansowego. Sprzęt działa dłużej, sprawniej i codziennie lepiej, a wszyscy osiągają swoje cele, nie marnując zasobów na naprawy czy niewydolność systemu.

Wpływ pomijania konserwacji na bezpieczeństwo i produktywność

Gdy firmy pomijają regularną konserwację swojego automatycznego sprzętu do czyszczenia zbiorników, narażają się na poważne problemy, które stawiają pracowników w niebezpieczeństwie. W przemyśle zdarzało się wiele przypadków, gdy urządzenia po prostu przestawały działać, ponieważ nikt nie dbał o ich regularne sprawdzanie, a te awarie często kończyły się kontuzjami. Dodatkowo, gdy maszyny nagle przestają działać, fabryki tracą cenny czas i pieniądze. Wszyscy słyszeliśmy historie o zakładach tracących dziesiątki tysięcy złotych na godzinę podczas nieplanowanych przestojów. Dlatego mądre firmy zadają się, by ich harmonogramy konserwacji były aktualne. Dobre programy konserwacji zapobiegawczej zwiększają bezpieczeństwo wszystkich i pozwalają uniknąć tych kosztownych przestojów w produkcji. Proste cotygodniowe inspekcje oraz przestrzeganie wytycznych producenta znacznie przyczyniają się do sprawnego i bezproblemowego funkcjonowania operacji.

Regularne inspekcje automatycznego sprzętu do czyszczenia zbiorników

Badanie dziurek i systemów spryskiwania w celu wykrycia zakorkowań

Utrzymanie sprawności działania automatycznych systemów czyszczenia zbiorników w dużej mierze zależy od regularnych przeglądów, szczególnie dokładnego spojrzenia na dysze i systemy natryskowe. Zatkane elementy mogą całkowicie zaburzyć skuteczność czyszczenia powierzchni. Większość techników serwisowych zna ten problem z własnego doświadczenia, spotykając się z zatkaniem dysz podczas wyjazdów serwisowych. Wskazówki branżowe sugerują sprawdzanie wzorców natrysku co kilka tygodni, aby upewnić się, że powierzchnie są dokładnie pokrywane bez przeoczeń. Problem z zatkaniem dysz dotyczy nie tylko jakości czyszczenia. Gdy coś się zatka, operatorzy często muszą uruchomić dodatkowe cykle czyszczenia, by mieć pewność, że wszystko jest czyste, a to wydłuża ich dzień pracy o kilka godzin. Sprytne zakłady organizują miesięczne przeglądy, dzięki którym zespoły serwisowe mogą szybko wykrywać i usuwać tego typu problemy, zanim przerodzą się one w większe kłopoty.

Sprawdzanie uszczelnień, spinków i śrub na znaki zużycia

Sprawdzanie uszczelnień, pakietów i węży na znaki zużycia może zapobiec wyciekom zanim do nich dojdzie, co pozwala na płynne prowadzenie operacji czyszczenia i unikanie niebezpiecznych sytuacji na placu. Zgodnie z raportami serwisowymi z różnych branż, około jednej trzeciej wszystkich awarii systemów czyszczenia zbiorników wynika właśnie z zużytych części w tych obszarach. Gdy technicy wykonują rutynowe kontrole, mogą wykryć problemy na tyle wcześnie, by wymienić komponenty zanim pojawią się poważniejsze problemy. Zwracanie uwagi na te szczegóły wspomaga długoterminową niezawodność całego systemu. Dla menedżerów zakładów zatroskanych zarówno o bezpieczeństwo pracy, jak i koszty przestojów, regularne harmonogramy inspekcji mają pełen sens w kontekście długoterminowej eksploatacji.

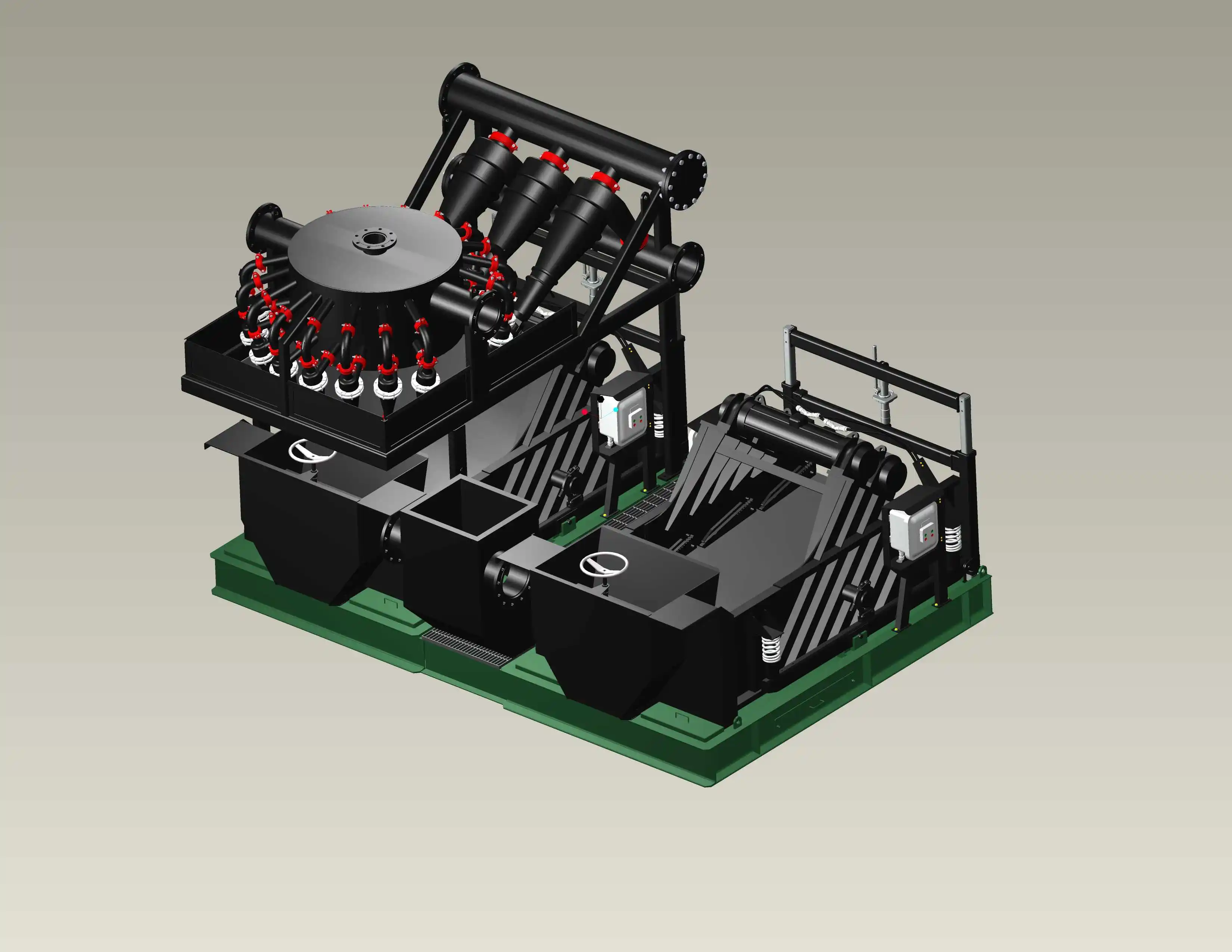

Ocena komponentów mechanicznych (pomp, silników i wirujących szczotek)

Pompy, silniki i zespoły wirujących szczotek stanowią podstawę działania automatycznych zmywarek zbiorników w codziennym użytkowaniu. Gdy te elementy mechaniczne zaczną pokazywać objawy zużycia, regularne przeglądy stają się absolutnie niezbędne, jeśli chcemy, by prace czyszczące były wykonywane poprawnie. Zwróć uwagę na takie objawy jak dźwięki ocierania dochodzące z obudowy silnika lub gdy system nagle zaczyna znacznie dłużej wykonywać zadania, które wcześniej realizował szybko. Te sygnały ostrzegawcze należy szybko naprawić, zanim dojdzie do całkowitego zatrzymania podczas kluczowych operacji. Prowadzenie szczegółowych zapisów o każdej naprawie i wymianie części pozwala śledzić stan techniczny wszystkich ruchomych elementów w czasie. Dobra dokumentacja to nie tylko papierkowa formalność – to klucz do planowania cykli konserwacji, przedłużania żywotności urządzeń i utrzymania stabilnej wydajności w różnych zmianach pracy.

Płukanie systemu w celu usunięcia resztek chemikaliów

Regularne przepłukiwanie ma ogromne znaczenie, jeśli chodzi o utrzymanie automatycznego sprzętu do czyszczenia zbiorników w najlepszym stanie działania. Gdy mówimy o tych procedurach przepłukiwania, to one w zasadzie pozbywają się pozostałości chemicznych znajdujących się wewnątrz zbiorników. Jeśli te chemikalia pozostają zbyt długo w zbiorniach, zaczynają powodować problemy, takie jak korozja czy osadzanie się osadu na elementach wewnętrznych. A uwierzcie mi, tego rodzaju osad nie leży spokojnie w jednym miejscu – faktycznie zaczyna zakłócać skuteczność działania całego systemu z biegiem czasu. Większość ekspertów rekomenduje pełne przepłukanie tuż po zakończeniu każdego cyklu czyszczenia, co producenci zazwyczaj również wspierają w swoich instrukcjach. Pominięcie tego kroku może wydawać się drobnostką, ale prowadzi to do poważniejszych problemów w przyszłości. Systemy, które nie są odpowiednio przepłukiwane, częściej ulegają awariom, co oznacza wyższe koszty napraw i więcej czasu przestoju dla zespołów konserwacyjnych.

Czyszczenie powierzchni zewnętrznych w celu zapobiegania zżyciu

Utrzymanie czystości zewnętrznych powierzchni automatycznych systemów czyszczenia zbiorników pomaga zapobiec powstawaniu korozji. Gdy korozja się zacznie, niszczy materiały, osłabia konstrukcję urządzeń i skraca ich trwałość, powodując konieczność wcześniejszej wymiany. Regularne czyszczenie powierzchni powinno być częścią każdego dobrego programu konserwacyjnego, ponieważ zapobiega tym problemom i dodatkowo zwiększa poziom bezpieczeństwa na stanowisku pracy dla wszystkich zainteresowanych. Wybór odpowiedniego środka czyszczącego również ma znaczenie, ponieważ różne materiały reagują inaczej na różne chemikalia. Niektóre środki czyszczące mogą wspomagać tworzenie się warstw ochronnych na powierzchniach metalowych, podczas gdy inne mogą przynieść więcej szkody niż pożytku, jeśli zostaną niewłaściwie użyte. Poświęcenie czasu na prawidłowe czyszczenie to nie tylko kwestia estetyki – umożliwia sprawną pracę całego systemu, eliminując nieoczekiwane przestoje w całym okresie jego eksploatacji.

Smarowanie ruchomych części dla gładkiego działania

Utrzymanie odpowiedniego smarowania poruszających się części jest absolutnie kluczowe, jeśli chcemy, aby nasze automatyczne zbiorniki czyszczące działały płynnie i wydajnie dzień po dniu. Regularne smarowanie zmniejsza tarcie w całym mechanizmie, w węzłach i łożyskach, umożliwiając lepsze działanie całego systemu i zabezpieczając jednocześnie przed przedwczesnym zużyciem ważnych komponentów. W większości instrukcji producenta faktycznie znajdują się wyraźne przedziały czasowe, kiedy różne części wymagają konserwacji, więc przestrzeganie tych wytycznych znacząco wpływa na długość trwałości całego systemu. Sprawdzanie miejsc smarowania podczas rutynowych przeglądów to nie tylko kwestia porządku – pomaga wykryć wczesne oznaki wycieków lub innych problemów zanim przerodzą się one w poważne kłopoty. I nikt przecież nie chce, aby linia produkcyjna zatrzymała się z powodu zatarcia jakiegoś zębnika spowodowanego zaniedbaniem konserwacji.

Monitorowanie i wymiana zużytych elementów

Śledzenie okresu użytkowania części o wysokim zużyciu (filtry, łożyska)

Szczegółowe zapisy dotyczące tego, jak długo elementy szybko się zużywające faktycznie wytrzymują przed koniecznością wymiany, są bardzo ważne dla planowania konserwacji z wyprzedzeniem. Gdy śledzimy te liczby, pomaga to zapobiec niespodziewanym awariom maszyn, ponieważ znamy dokładnie moment, w którym należy wymienić zużyte komponenty. Badania wskazują, że regularne monitorowanie zmniejsza liczbę nagłych awarii o około 25 procent, co sprzyja bardziej płynnemu funkcjonowaniu systemów. Dla osób chcących uprościć swoją pracę serwisową dostępne są obecnie systemy zarządzania zapasami, które wysyłają alerty, gdy części wymagają niedławej wymiany. Narzędzia te pomagają zapewnić, że wszystko działa poprawnie, bez konieczności ciągłego zgadywania.

Identyfikacja oznak degradacji komponentów

Zauważanie wczesnych sygnałów ostrzegawczych, gdy części zaczynają się zużywać, pomaga zapobiec większym problemom w przyszłości, które wiążą się z kosztami napraw i utratą czasu produkcyjnego. Takimi sygnałami mogą być dziwne wibracje dochodzące z maszyn lub fakt, że zaczynają one działać mniej efektywnie – wszystko to są czerwone flagi wskazujące na poważniejsze problemy wymagające natychmiastowego działania. Inwestycja w dobre narzędzia diagnostyczne się opłaca, ponieważ znacznie przyspieszają one lokalizowanie problemów, co pozwala utrzymać lepszą wydajność maszyn w czasie. Gdy pracownicy wiedzą, na co zwracać uwagę podczas rutynowych kontroli, stają się częścią rozwiązania, a nie jedynie wykonawcami poleceń. Oszczędności również szybko się sumują – wiele zakładów deklaruje, że po wdrożeniu odpowiednich programów szkoleniowych dla zespołów, obniżyło koszty utrzymania o prawie połowę.

Planowanie odpowiednich zamian, aby uniknąć simplyfikacji

Tworzenie planu konserwacji na podstawie rzeczywistych danych dotyczących użytkowania pomaga utrzymać sprawne działanie urządzeń przez cały ich okres eksploatacji. Badania wykazują, że zastępowanie części przed ich uszkodzeniem pozwala oszczędzać firmom około 40% w porównaniu do radzenia sobie z awariami w przyszłości – czego większość menedżerów wolałaby uniknąć. Gdy firmy przestrzegają regularnych terminów wymiany, ich operacje czyszczące pozostają niezawodne z dnia na dzień, ponieważ zużyte komponenty są zastępowane długo przed tym, zanim mogłyby spowodować problemy. Podsumowując: skuteczna strategia konserwacji zapewnia sprawną pracę systemów przez wiele lat, zamiast ciągłego naprawiania tego, co nagle przestaje działać.

Kalibracja i testowanie w celu optymalnej wydajności

Weryfikacja wzorów spryskiwania i spójności pokrycia

Regularne kalibrowanie tych wzorców rozpylania daje ogromną różnicę w równomiernym nanoszeniu środków czyszczących na powierzchnie, bez pozostawiania nieoczyщonych plam. Gdy przeprowadzamy testy wystarczająco dokładnie, zauważamy te drobne nieprawidłowości na samym początku, dzięki czemu można wprowadzić korekty zanim staną się poważnym problemem dla naszych zespołów sprzątających. Badania wykazują, że prawidłowa kalibracja zwiększa skuteczność czyszczenia o około 20 procent. Taki poziom poprawy ma ogromne znaczenie w obiektach, gdzie standard czystości musi być stale wysoki dzień po dniu.

Testowanie ustawień ciśnienia i przepływów

Regular checks and tweaks to pressure settings and flow rates really matter when keeping automated tank cleaning systems running at their best. Most manufacturers come with clear instructions about what works best for their equipment. Ignore these recommendations and things can go wrong fast either with poor cleaning results or actual damage to both the system itself and whatever tanks it's working on. From what we've seen in practice, sticking to those suggested flow rates makes a big difference. Not only does it clean better, but it also means less strain on all those moving parts inside the machinery, which naturally extends how long everything lasts before needing replacement.

Gwarantowanie prawidłowego działania systemów automatyki

Regularna konserwacja systemów automatyki jest niezbędna, jeśli chcemy, aby zaprogramowane funkcje działały poprawnie i zapewniały sprawną pracę. Szybkie usuwanie problemów zmniejsza ryzyko awarii i umożliwia ciągłość procesów bez zakłóceń. Większość specjalistów zaleca regularne aktualizowanie oprogramowania oraz wykonywanie okresowych diagnostyk, aby utrzymać wysoką wydajność urządzeń zautomatyzowanych, co jest szczególnie ważne dla zapewnienia niezawodnej pracy. Takie nawyki serwisowe nie tylko gwarantują stabilne wyniki, ale również sprzyjają budowaniu z czasem bardziej niezawodnych systemów, co ma ogromne znaczenie przy czyszczeniu zbiorników, gdzie przestoje są kosztowne, a zakłócenia niedopuszczalne.

Często zadawane pytania

1. Dlaczego regularne konserwacje są kluczowe dla zautomatyzowanego sprzętu do czyszczenia zbiorników?

Regularna konserwacja gwarantuje, że zautomatyzowane urządzenia do czyszczenia zbiorników działają z maksymalną efektywnością, obniżając koszty eksploatacji i przedłużając żywotność urządzenia, co zwiększa rentowność inwestycji (ROI).

2. Jakie ryzyka wynikają z pomijania konserwacji?

Zaniedbanie konserwacji może prowadzić do krytycznych awarii equipment, narażając operatorów na ryzyko bezpieczeństwa i powodując zwiększone simplyfikacja, co może istotnie wpłynąć na produktywność i przychody.

3. Jak często należy przeprowadzać spłukiwanie systemu?

Dobre praktyki sugerują spłukiwanie systemu po każdym cyklu czyszczenia, aby zapobiec nagromadzeniu się chemikali i utrzymać optymalne wydajność.

4. Jakie są symptomy degradacji elementów?

Symptomy obejmują niezwykłe wibracje lub zmniejszoną wydajność, co wskazuje na potrzebę natychmiastowej uwagi, aby uniknąć większych problemów i kosztownego down time.

Spis treści

- Wprowadzenie do wskazówek konserwacyjnych dla automatycznego sprzętu do czyszczenia zbiorników

-

Regularne inspekcje automatycznego sprzętu do czyszczenia zbiorników

- Badanie dziurek i systemów spryskiwania w celu wykrycia zakorkowań

- Sprawdzanie uszczelnień, spinków i śrub na znaki zużycia

- Ocena komponentów mechanicznych (pomp, silników i wirujących szczotek)

- Płukanie systemu w celu usunięcia resztek chemikaliów

- Czyszczenie powierzchni zewnętrznych w celu zapobiegania zżyciu

- Smarowanie ruchomych części dla gładkiego działania

- Monitorowanie i wymiana zużytych elementów

- Kalibracja i testowanie w celu optymalnej wydajności

- Często zadawane pytania