Introduction aux conseils de maintenance pour l'équipement de nettoyage automatisé des réservoirs

Pourquoi une maintenance régulière est cruciale pour l'efficacité

Maintenir en bon état les équipements automatisés de nettoyage des cuves fait toute la différence lorsqu'il s'agit d'obtenir des cuves impeccables. Les machines bien entretenues fonctionnent mieux et permettent d'économiser de l'argent à long terme. Voyez ce que des données terrain révèlent à ce sujet. Les entreprises qui suivent des inspections régulières constatent souvent une réduction d'environ 15 % de la consommation d'énergie dans leurs systèmes. Et soyons honnêtes, personne ne souhaite remplacer du matériel coûteux avant l'heure. La plupart des installations constatent que respecter un entretien programmé est tout simplement rentable. Le matériel dure plus longtemps, fonctionne plus efficacement jour après jour, et tout le monde obtient ce dont il a besoin sans gaspiller de ressources à cause de pannes ou d'inefficiencies.

Impact de la négligence de l'entretien sur la sécurité et la productivité

Lorsque des entreprises négligent l'entretien régulier de leur matériel automatisé de nettoyage de cuves, elles s'exposent à de sérieux problèmes qui mettent les travailleurs en danger. Le secteur manufacturier a connu de nombreux cas où du matériel tombe en panne faute d'entretien régulier, et ces pannes finissent souvent par blesser des personnes. De plus, lorsque des machines cessent soudainement de fonctionner, les usines perdent un temps précieux ainsi que de l'argent. Nous avons tous entendu parler d'entreprises perdant des dizaines de milliers d'euros chaque heure durant des arrêts imprévus. C'est pourquoi les entreprises avisées veillent à ce que leurs plannings d'entretien soient toujours à jour. Un bon programme d'entretien préventif permet de maintenir un environnement plus sûr pour tous, tout en évitant ces interruptions coûteuses de la production. De simples inspections hebdomadaires et le respect des recommandations du fabricant permettent d'assurer un fonctionnement sans encombre et d'éviter les mauvaises surprises.

Vérifications régulières pour les équipements de nettoyage automatisé des réservoirs

Vérification des buses et systèmes de pulvérisation pour détecter les bouchons

Le bon fonctionnement des équipements de nettoyage automatisés pour cuves dépend vraiment d'inspections régulières, en portant une attention particulière aux buses et systèmes de pulvérisation. Des obstructions dans ces composants peuvent complètement perturber l'efficacité du nettoyage des cuves. La plupart des techniciens connaissent cette situation de première main après avoir dû gérer des buses bouchées lors d'interventions de maintenance. Les recommandations du secteur préconisent même de vérifier les motifs de pulvérisation toutes les quelques semaines, afin de garantir une couverture complète des surfaces sans zones oubliées. Le problème lié à des buses obstruquées ne se limite pas à une mauvaise qualité de nettoyage. Lorsque quelque chose se coince, les opérateurs finissent souvent par effectuer des cycles de nettoyage supplémentaires, juste par précaution, ce qui rallonge considérablement leur journée de travail. Les installations les plus organisées prévoient des plannings d'inspection mensuels, permettant aux équipes de maintenance d'identifier et de résoudre ces problèmes avant qu'ils ne deviennent des problèmes majeurs.

Vérification des joints, des garnitures et des flexibles pour détecter les usures

Vérifier les joints, les joints d'étanchéité et les tuyaux pour détecter d'éventuelles usures permet d'éviter les fuites avant qu'elles ne se produisent, assurant ainsi un fonctionnement fluide des opérations de nettoyage et évitant des situations dangereuses sur le site. Selon des rapports d'entretien provenant de divers secteurs industriels, environ un tiers des pannes des systèmes de nettoyage des réservoirs provient en réalité de pièces usées dans ces zones. Lorsque les techniciens effectuent des contrôles réguliers, ils détectent les problèmes suffisamment tôt pour remplacer les composants avant que des problèmes majeurs ne surviennent. Porter attention à ces détails préserve la fiabilité globale du système à long terme. Pour les responsables d'usine soucieux à la fois de la sécurité et des coûts liés aux arrêts de production, des plannings réguliers d'inspection sont parfaitement sensés pour des opérations à long terme.

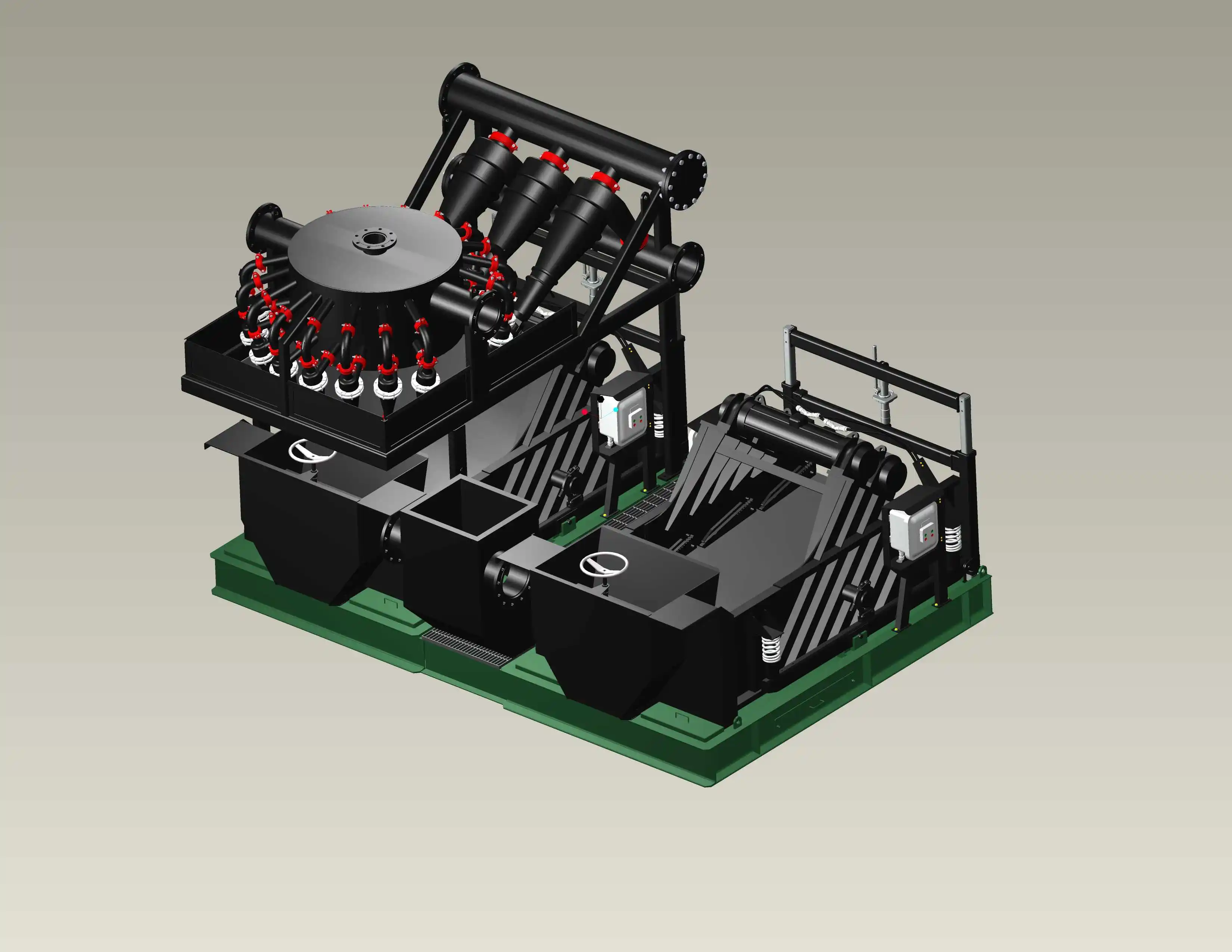

Évaluation des composants mécaniques (Pompes, Moteurs et Brosses Rotatives)

Les pompes, les moteurs et ces ensembles de brosses rotatives constituent le fondement du fonctionnement quotidien des nettoyeurs de réservoirs automatisés. Lorsque ces composants mécaniques commencent à montrer des signes d'usure, des contrôles réguliers deviennent absolument essentiels si l'on souhaite maintenir un nettoyage efficace. Faites attention à des signaux tels que des bruits de grincement provenant du moteur ou au fait que le système mette désormais beaucoup plus de temps pour accomplir ce qu'il faisait rapidement auparavant. Ces avertissements doivent être corrigés rapidement avant qu'une panne majeure ne survienne pendant des opérations critiques. Conserver des dossiers détaillés pour chaque réparation et chaque remplacement de pièce permet d’évaluer l’état réel de ces éléments mobiles au fil du temps. Une bonne documentation n'est pas simplement un exercice administratif : elle est précieuse pour planifier les cycles d'entretien, prolonger la durée de vie du matériel et assurer des performances constantes, quel que soit l'équipe en poste.

Vidange du système pour éliminer les produits chimiques résiduels

Le rinçage régulier est vraiment important pour maintenir les équipements automatisés de nettoyage de cuves en parfait état de fonctionnement. Lorsque nous parlons de ces procédures de rinçage, elles permettent simplement d'éliminer les produits chimiques résiduels à l'intérieur des cuves. Si ces produits chimiques restent trop longtemps en place, ils commencent à provoquer des problèmes tels que de la corrosion ou des dépôts sur les pièces internes. Et croyez-moi, ce type de dépôt ne reste pas passif, il finit par perturber le bon fonctionnement global du système avec le temps. La plupart des experts recommandent d'effectuer un rinçage complet juste après chaque cycle de nettoyage, une pratique que les fabricants appuient généralement dans leurs manuels. Omettre cette étape peut sembler anodin, mais cela entraîne des problèmes plus importants à long terme. Les systèmes qui ne sont pas correctement rincés ont tendance à tomber plus souvent en panne, ce qui implique des coûts de réparation plus élevés et davantage d'heures d'arrêt pour les équipes de maintenance.

Nettoyage des surfaces extérieures pour prévenir la corrosion

Maintenir propre l'extérieur des systèmes de nettoyage automatique des réservoirs permet d'éviter que la corrosion ne commence. Lorsque la corrosion s'installe, elle attaque les matériaux, affaiblit la structure de l'équipement et réduit sa durée de vie avant qu'un remplacement ne soit nécessaire. Le nettoyage régulier des surfaces doit faire partie intégrante de toute bonne routine d'entretien, car il permet d'éviter tous ces problèmes et rend le lieu de travail plus sûr pour toutes les personnes concernées. Le choix du type de nettoyant est également important, car les différents matériaux réagissent différemment aux divers produits chimiques. Certains nettoyants aident effectivement à former des couches protectrices sur les surfaces métalliques, tandis que d'autres pourraient causer plus de mal que de bien s'ils sont utilisés de manière inappropriée. Prendre le temps de bien nettoyer n'a pas seulement un but esthétique ; cela permet aussi de maintenir le bon fonctionnement du système dans sa durée de service, sans pannes inattendues.

Lubrification des pièces mobiles pour une bonne fonctionnalité

Garder les pièces mobiles correctement graissées est absolument essentiel si nous voulons que nos nettoyeurs de cuves automatiques fonctionnent en douceur et efficacement jour après jour. Lorsqu'elle est effectuée régulièrement, la lubrification réduit le frottement au niveau de toutes les articulations et roulements mécaniques, permettant à l'ensemble du système de fonctionner correctement tout en protégeant contre l'usure prématurée des composants critiques. La plupart des manuels du fabricant indiquent effectivement des intervalles précis pour lesquels différentes pièces nécessitent une attention, donc suivre ces recommandations s'avère très rentable en termes de durée de vie du système entier. Vérifier les points de lubrification lors des inspections de routine n'est pas seulement une bonne pratique de maintenance, cela permet également de détecter précocement des signes de fuites ou d'autres problèmes avant qu'ils ne deviennent de véritables complications. Et soyons honnêtes, personne ne souhaite que sa chaîne de production s'arrête brutalement parce qu'un engrenage s'est grippé faute d'entretien approprié.

Surveillance et Remplacement des Composants Usés

Suivi de la Durée de Vie des Pièces à Forte Usure (Filtres, Roulements)

Des registres détaillés indiquant la durée de vie réelle des pièces sujettes à usure rapide avant qu'elles ne nécessitent un remplacement sont très importants pour planifier efficacement la maintenance. Lorsque nous suivons ces chiffres, cela permet d'éviter les pannes imprévues, car nous savons exactement quand remplacer les composants usés. Des études montrent que le suivi régulier permet de réduire d'environ 25 pour cent les pannes imprévues, ce qui améliore globalement le fonctionnement des systèmes. Pour ceux souhaitant simplifier leurs opérations de maintenance, des systèmes de gestion de stocks existent désormais et envoient des alertes lorsque des pièces doivent être remplacées prochainement. Ces outils contribuent à garantir un fonctionnement continu sans nécessiter de suppositions constantes.

Identification des signes de dégradation des composants

Identifier les signaux d'alerte précocement, lorsque les pièces commencent à s'user, permet d'éviter des problèmes plus importants à l'avenir, entraînant des coûts de réparation et des pertes de temps de production. Des signes tels que des vibrations inhabituelles provenant des machines ou une baisse d'efficacité de leur fonctionnement sont des indicateurs rouges révélant des problèmes plus profonds nécessitant une intervention immédiate. Investir dans du bon matériel de diagnostic est rentable, car cela rend la détection de ces problèmes bien plus rapide, préservant ainsi les performances des machines sur le long terme. Quand les employés savent ce qu'ils doivent observer durant les inspections régulières, ils deviennent acteurs de la solution plutôt que de se contenter d'exécuter des ordres. En outre, les économies réalisées sont importantes : de nombreuses usines indiquent avoir réduit leurs dépenses de maintenance de près de moitié après avoir mis en place des programmes de formation adaptés pour leurs équipes.

Planifier des remplacements opportuns pour éviter les temps d'arrêt

Élaborer un plan de maintenance basé sur des données réelles d'utilisation permet de maintenir le matériel en bon fonctionnement tout au long de son cycle de vie. Des études montrent que remplacer des pièces avant qu'elles ne tombent en panne permet d'économiser environ 40 % par rapport aux coûts engendrés par la réparation de pannes ultérieures, une situation que la plupart des gestionnaires préfèrent éviter. Lorsque les entreprises respectent des calendriers réguliers de remplacement, leurs opérations de nettoyage restent fiables jour après jour, car les composants usés sont remplacés bien avant de causer des problèmes. En résumé, une bonne stratégie de maintenance préventive permet de maintenir les systèmes en fonctionnement efficace pendant plusieurs années, plutôt que de devoir constamment réparer des éléments tombés en panne de manière inattendue.

Calibration et tests pour une performance optimale

Vérification des motifs de pulvérisation et de la cohérence de la couverture

Faire calibrer régulièrement ces modèles de pulvérisation fait toute la différence lorsqu'il s'agit d'appliquer des solutions de nettoyage de manière uniforme sur les surfaces, sans laisser de zones intactes. Lorsque nous effectuons des tests suffisamment minutieux, nous détectons rapidement ces petites incohérences, ce qui permet d'apporter des ajustements avant qu'elles ne deviennent de véritables problèmes pour nos équipes de nettoyage. Des recherches montrent que réaliser correctement cette calibration augmente effectivement l'efficacité du nettoyage d'environ 20 pour cent. Une amélioration de ce type a une grande importance dans les établissements où les normes d'hygiène doivent rester constamment élevées, jour après jour.

Test des réglages de pression et des débits

Des contrôles réguliers et des ajustements des paramètres de pression et des débits sont vraiment essentiels pour maintenir les systèmes automatisés de nettoyage de réservoirs en pleine efficacité. La plupart des fabricants fournissent des instructions claires indiquant ce qui fonctionne le mieux pour leur équipement. Ignorer ces recommandations peut rapidement entraîner des problèmes, allant d'un nettoyage inefficace à des dommages réels tant pour le système lui-même que pour les réservoirs sur lesquels il opère. D'après ce que nous avons observé en pratique, respecter les débits recommandés fait toute la différence. Cela améliore non seulement le nettoyage, mais réduit également la sollicitation des pièces mobiles à l'intérieur de la machine, ce qui prolonge naturellement la durée de vie de l'ensemble du matériel avant qu'il ne soit nécessaire de le remplacer.

Assurer le bon fonctionnement des systèmes d'automatisation

L'entretien régulier des systèmes d'automatisation est essentiel si l'on souhaite que ces fonctions programmées fonctionnent correctement et que les opérations se déroulent efficacement. Réparer rapidement les problèmes réduit les risques de pannes et permet de maintenir un fonctionnement fluide sans interruption. La plupart des professionnels recommandent de mettre régulièrement à jour les logiciels et d'effectuer des diagnostics de routine afin de préserver les performances optimales des équipements automatisés, ce qui est particulièrement important pour assurer le bon fonctionnement continu. Ces pratiques d'entretien ne permettent pas seulement d'obtenir des résultats constants, elles contribuent également à établir, avec le temps, des systèmes fiables, ce qui a une grande importance dans le nettoyage des cuves, où l'indisponibilité peut s'avérer coûteuse et les interruptions inacceptables.

FAQ

1. Pourquoi l'entretien régulier est-il crucial pour les équipements de nettoyage automatisé des réservoirs ?

L'entretien régulier garantit que les équipements de nettoyage automatisé des réservoirs fonctionnent à pleine efficacité, réduisant les coûts opérationnels et prolongeant la durée de vie de l'équipement, ce qui améliore le retour sur investissement (ROI).

2. Quels risques découlent du fait de négliger l'entretien ?

Négliger l'entretien peut entraîner des pannes critiques des équipements, posant des risques de sécurité pour les opérateurs et provoquant une augmentation des temps d'arrêt, ce qui peut avoir un impact significatif sur la productivité et les revenus.

3. À quelle fréquence le système doit-il être rinçé ?

Les bonnes pratiques recommandent de rincer le système après chaque cycle de nettoyage pour éviter l'accumulation de produits chimiques et maintenir une performance optimale.

4. Quels sont les signes de dégradation des composants ?

Les signes incluent des vibrations anormales ou une efficacité diminuée, indiquant la nécessité d'une attention immédiate pour éviter de plus gros problèmes et des arrêts coûteux.

Table des Matières

- Introduction aux conseils de maintenance pour l'équipement de nettoyage automatisé des réservoirs

-

Vérifications régulières pour les équipements de nettoyage automatisé des réservoirs

- Vérification des buses et systèmes de pulvérisation pour détecter les bouchons

- Vérification des joints, des garnitures et des flexibles pour détecter les usures

- Évaluation des composants mécaniques (Pompes, Moteurs et Brosses Rotatives)

- Vidange du système pour éliminer les produits chimiques résiduels

- Nettoyage des surfaces extérieures pour prévenir la corrosion

- Lubrification des pièces mobiles pour une bonne fonctionnalité

- Surveillance et Remplacement des Composants Usés

- Calibration et tests pour une performance optimale

- FAQ