Bevezetés a karbantartási tippmekre az automatikus tároló-tisztítási eszközökhöz

Miért fontos a rendszeres karbantartás a hatékonyság érdekében

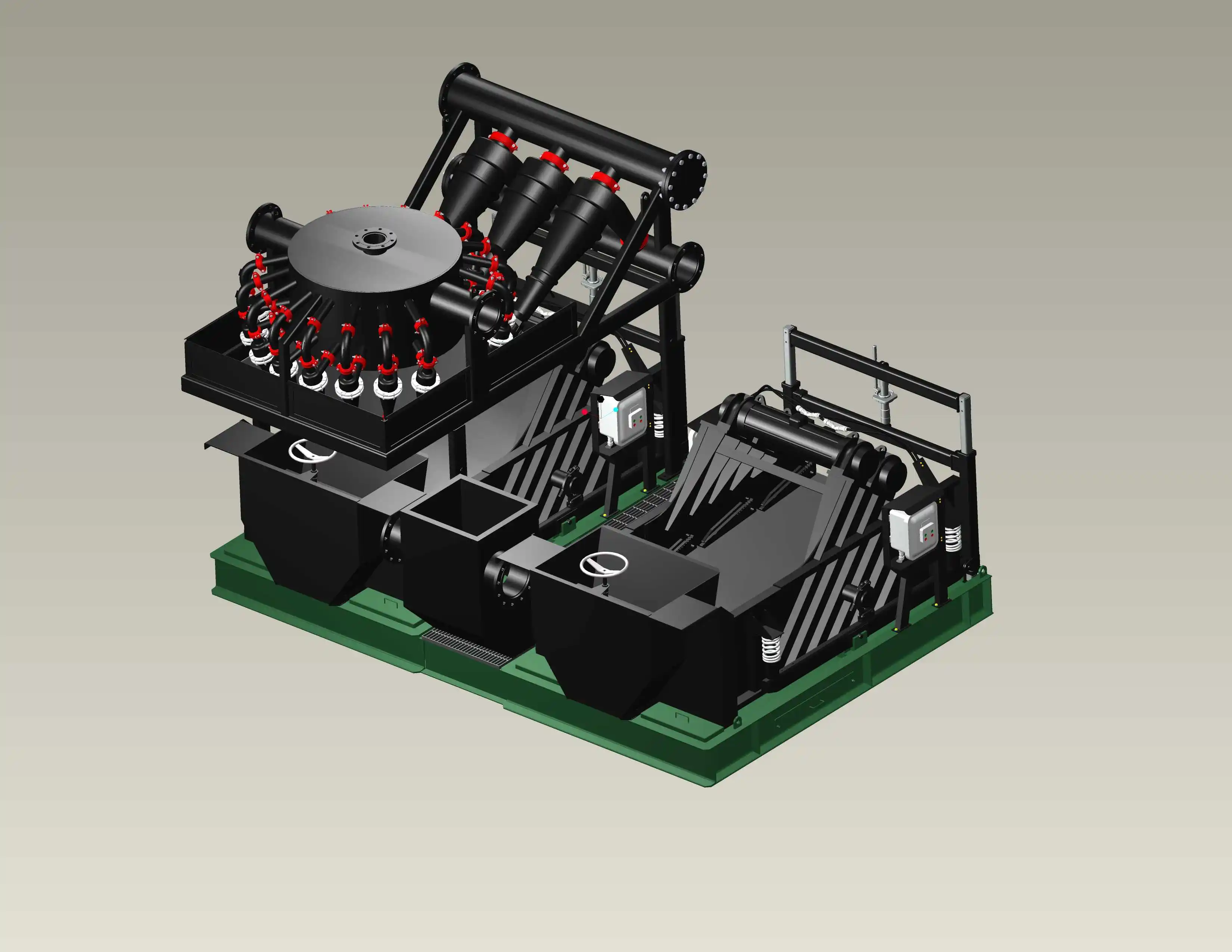

Az automatikus tartálytisztító berendezések jó állapotban tartása mindenben eltérővé teszi a tartályok alapos tisztítását. A megfelelően karbantartott gépek hatékonyabban működnek, és hosszú távon pénzt takarítanak meg. Nézzük meg, mit mutatnak a terepadatok erről. Azok a vállalatok, amelyek rendszeresen elvégzik a szervizeket, gyakran körülbelül 15%-kal kevesebb energiát használnak fel rendszereik működtetéséhez. És valljuk be, senki sem szeretné idő előtt kicserélni a drága berendezéseket. A legtöbb üzemben azt találták, hogy a rendszeres karbantartás egyszerűen gazdaságosabb. A berendezések hosszabb ideig tartanak, nap mint nap zökkenőmentesebben működnek, és mindenki igényeit kielégítik, miközben nem pazarolnak erőforrásokat meghibásodásokra vagy hatékonyságveszteségekre.

A karbantartás figyelmen kívül hagyásának hatása a biztonságra és a termelékenységre

Amikor a vállalatok elmulasztják az automatikus tartálytisztító berendezéseik rendszeres karbantartását, akkor komoly problémák kockázatát vállalják, amelyek a dolgozók biztonságát is veszélyeztethetik. A gyártási iparágban számos olyan eset előfordult, amikor a berendezések egyszerűen működésképtelenné váltak, mert senki nem ellenőrizte őket rendszeresen, és ezek a meghibásodások gyakran sérülésekkel jártak. Emellett, amikor a gépek hirtelen leállnak, a gyárak idő- és pénzveszteséget szenvednek. Mindannyian hallottunk már olyan történetekről, amikor üzemek óránként tízezreket veszítettek az előre nem tervezett leállások alatt. Ezért fontos, hogy a gondos vállalkozások mindig naprakészek legyenek a karbantartási ütemterveikben. Egy jó megelőző karbantartási program nemcsak az emberek biztonságát szolgálja, hanem elkerüli ezeket a költséges termelési leállásokat is. Az egyszerű heti ellenőrzések és a gyártó utasításainak követése messzemenően hozzájárulhat ahhoz, hogy a műveletek zavartalanul és meglepetésmentesen folytatódhassanak.

Rendszeres ellenőrzések automatikus tároló takarító berendezésekhez

Lekötések ellenőrzése nyomószeleteken és spritálszisztémákon

Az automatikus tartálymosó berendezések zavartalan működése nagyban múlik a rendszeres ellenőrzéseken, különösen a fúvókák és permetező rendszerek alapos vizsgálatán. Ezekben a részekben bekövetkező eltömődések teljesen megzavarhatják a berendezés tisztító hatékonyságát. A szakemberek többsége ezt a saját tapasztalatából ismeri, miután eltömődött fúvókákkal kellett megküzdeniük karbantartási beavatkozások során. A szakmai irányelvek valójában azt javasolják, hogy néhány hetente ellenőrizzék a permetezési mintázatot, hogy biztosítsák a megfelelő felületi lefedettséget hézagok nélkül. Az eltömődött fúvókák problémája egyébként nem csupán a tisztítás minőségének romlásával jár. Amikor valami eldugul, a kezelők gyakran kénytelenek plusz tisztítási ciklusokat futtatni a biztonság kedvéért, ami órákkal meghosszabbítja a munkanapot. Az előrelátó üzemek havonta ütemezett ellenőrzéseket szerveznek, hogy a karbantartó csapatok időben észlelhessék és kijavíthassák ezeket a problémákat, mielőtt komolyabb hibákhoz vezetnének.

Záróelemek, rekeszek és gumiörök ellenőrzése kihasználásra

A tömítések, csatlakozók és csövek kopásjelenségek szempontjából történő ellenőrzése megelőzheti a szivárgásokat, így biztosítva a tisztítási műveletek zavartalan lebonyolítását, valamint elkerülve veszélyes helyzeteket a munkaterületen. A különféle iparágakból származó karbantartási jelentések szerint a tartálymosó rendszerek meghibásodásainak körülbelül harmada valójában ezekben a területekben elhasználódott alkatrészekből fakad. Amikor a szakemberek rendszeres ellenőrzéseket végeznek, időben észlelik a problémákat, így lehetőség nyílik az alkatrészek cseréjére, mielőtt komolyabb hibák jelentkeznének. Ezekre a részletekre való odafigyelés hosszú távon a teljes rendszer megbízhatóságát biztosítja. Az üzemvezetők számára, akik az üzemvitel biztonsági szintjére és a leállási költségekre egyaránt figyelnek, a rendszeres ellenőrzési ütemterv hosszú távú működés szempontjából teljesen logikus megoldást jelent.

Gépi komponensek (pumpák, motorok és forgó szettesek) értékelése

A szivattyúk, motorok és azok a forgó keféző egységek alkotják az automatikus tartálymosók mindennapi működésének alapját. Amikor ezek az alkatrészek elkezdenek megöregedni, a rendszeres ellenőrzések elengedhetetlenné válnak ahhoz, hogy a tisztítási feladatot továbbra is megfelelően végezhessük. Figyeljünk olyan jelekre, mint például a motorházban lévő csikorgó hangok, vagy amikor a rendszer hirtelen sokkal hosszabb időt vesz igénybe egy feladatra, ami korábban gyorsan ment. Ezeket a figyelmeztető jeleket azonnal orvosolni kell, nehogy valami teljesen meghibásodjon kritikus műveletek közben. Azt is segíti, ha részletes feljegyzéseket készítünk minden javítási munkáról és alkatrészcséről, így nyomon követhető, hogyan változik idővel az összes mozgó alkatrész állapota. A jó dokumentáció nemcsak papírmunka – aranyat ér a karbantartási ciklusok tervezésekor, a berendezések élettartamának meghosszabbításában és a teljesítmény állandóságában, még váltok között is.

Rendszertörés a maradék kémiai anyagok eltávolításához

A rendszeres öblítés nagyon fontos a hatékony működés szempontjából, amikor automata tartálymosó berendezésekről van szó. Az öblítési eljárásokról beszélve, ezek lényegében eltávolítják a tartályokban maradt vegyi anyagokat. Ha ezek a vegyi anyagok túl hosszú ideig a helyükön maradnak, problémákat kezdenek okozni, például korróziót vagy lerakódást a belső alkatrészeknél. És higgyenek nekem, ez a lerakódás nemcsak csendben ül ott, hanem idővel tényleg zavarja az egész rendszer működését. A szakértők többsége azt javasolja, hogy minden tisztítási ciklus után végezzenek teljes öblítést, amit a gyártók is általában megerősítenek a kezelési útmutatókban. Ennek a lépésnek az elmulasztása kisebb dolognak tűnhet, de később komolyabb problémákhoz vezethet. A nem megfelelően öblített rendszerek gyakrabban meghibásodnak, ami magasabb javítási költségeket és karbantartó személyzet számára több leállási időt jelent.

Külső felületek tisztítása a korozció elkerülése érdekében

Az automata tartálytisztító rendszerek külső részének tisztán tartása segít megelőzni a korrózió kialakulását. Amikor a korrózió elkezdődik, az anyagokat lebontja, gyengíti az eszközök szerkezetét, és csökkenti az élettartamukat, mielőtt cserére lenne szükség. A rendszeres felülettisztításnak részt kellene képeznie minden jó karbantartási rutinból, mivel ez megelőzi az említett problémákat, valamint növeli a munkahely biztonságát minden érintett számára. A megfelelő tisztítószer kiválasztása is fontos, mivel különböző anyagok különböző módon reagálnak a különféle vegyszerekre. Egyes tisztítószerek valójában védőréteget hoznak létre a fémfelületeken, míg mások, ha helytelenül alkalmazzák őket, inkább károsak lehetnek. A megfelelő tisztítás időbe belefektetése nem csupán esztétikai kérdés; az egész rendszer zavartalan működését biztosítja, és elkerüli a szüneteléseket a teljes üzemeltetési idő alatt.

Görbőlés mozgató részek smárdbarát működés érdekében

Az automatikus tartálymosók zavartalan és hatékony működéséhez elengedhetetlen, hogy a mozgó alkatrészeket rendszeresen megfelelő zsírral lássuk el. A rendszeres kenés csökkenti a súrlódást az összes mechanikus csatlakozásoknál és csapágyaknál, így javítja az eszközök működését, miközben védi az alkatrészeket a korai kopás ellen. A legtöbb gyártói kézikönyv valójában részletesen meghatározza az egyes alkatrészekhez tartozó karbantartási időpontokat, így ezeknek a szabályoknak a betartása hosszú távon kifizetődő a teljes rendszer élettartama szempontjából. Azoknak a kenési pontoknak a ellenőrzése rutinszerű vizsgálatok során nemcsak jó karbantartási gyakorlat, hanem segíti a szivárgások vagy más problémák korai felismerését is, mielőtt komolyabb gondokká válhatnának. Végül is senki sem szeretné, hogy a termelővonal leálljon valamilyen alkatrész meghibásodása miatt, amely a megfelelő karbantartás elmulasztásából fakadt.

Figyelmeztetés és cseréje a kihasznált komponenseknek

Kölcsönös követése a magas kihasználtságú részek élettartamának (szűrők, görcsök)

A gyorsan kopó alkatrészek tényleges élettartamáról készült részletes feljegyzések rendkívül fontosak az előre tervezett karbantartás szempontjából. Amikor nyomon követjük ezeket az adatokat, megelőzhetők a gépek váratlan meghibásodásai, mivel pontosan tudjuk, mikor kell cserélni az elhasználódott komponenseket. Kutatások azt mutatják, hogy a rendszeres nyomon követés körülbelül 25 százalékkal csökkenti a váratlan meghibásodások előfordulását, ezáltal zökkenőmentesebbé téve az egész rendszer működését. Azok számára, akik egyszerűbbé szeretnék tenni a karbantartási feladatokat, ma már olyan készletkezelő rendszerek állnak rendelkezésre, amelyek figyelmeztető jeleket küldenek, amikor az alkatrészek cseréje hamarosan szükségessé válik. Ezek az eszközök biztosítják, hogy minden zavartalanul működjön anélkül, hogy állandó találgatásra lenne szükség.

Komponens romlás jeleinek azonosítása

Akkor, amikor az alkatrészek elkezdenek kopni, az időben felismert előjelzések segítenek megelőzni a későbbi, költséges javításokat és a termelési idő elvesztését. Például olyan szokatlan rezgések, amelyek a gépekből jönnek, vagy amikor azok kevésbé hatékonyan működnek, ezek mind figyelmeztető jelek, amelyek mélyebb problémákra utalnak, és azonnali beavatkozást igényelnek. A jó diagnosztikai eszközök használata megtérül, mivel ezek segítségével gyorsabban megtalálhatók ezek a hibák, így a gépek hosszabb távon is jobban működnek. Amikor a dolgozók tudják, mire kell figyelniük a rendszeres ellenőrzések során, ők is részeseivé válnak a megoldásnak, nem csupán utasításokat követnek. A megtakarítások pedig gyorsan összeadódnak, hiszen sok üzem azt jelenti, hogy a megfelelő képzési programok bevezetése után a karbantartási költségeiket majdnem felére csökkentették.

Időben történő cserék ütemezése a leállások elkerülése érdekében

Egy karbantartási terv létrehozása a tényleges használati adatok alapján segít az eszközök zavartalan működésének fenntartásában az egész életciklusuk során. Tanulmányok szerint az alkatrészek meghibásodásuk előtti cseréje akár 40%-os költségmegtakarítást eredményezhet a későbbi, a meghibásodásokra reagáló javításokhoz képest – egy olyan tény, amelyet a legtöbb vezető szívesen elkerülne. Ha a vállalatok rendszeresen cserélik a komponenseket, akkor a tisztítási folyamataik napról napra megbízhatóan működnek, hiszen az elhasználódott alkatrészeket már jóval a problémák kialakulása előtt lecserélik. A végeredmény? Egy jó megelőző karbantartási stratégia évekig fenntartja a rendszerek hatékony működését, és nem az a feladat, hogy folyamatosan a váratlan meghibásodásokat kelljen helyrehozni.

Kalibrálás és tesztelés a legjobb teljesítmény érdekében

Lépőminta és fedettség konzisztenciájának ellenőrzése

Rendszeresen kalibrálni a permetezési mintákat, ez mindenben döntő fontosságú, amikor a tisztítószereket egyenletesen kell felhordani a felületekre, anélkül hogy maradnának el nem ért területek. Amikor elég alaposan végezzük a teszteket, ezek a kis eltérések már korán észrevehetők, így a beállításokat el lehet végezni, mielőtt valós problémává nőnék magukat a takarító személyzet számára. Kutatások azt mutatják, hogy a megfelelő kalibráció ténylegesen körülbelül 20 százalékkal fokozza a tisztítás hatékonyságát. Ez a fokú javulás különösen fontos azokban az intézményekben, ahol a tisztasági szabványoknak napról napra állandónak kell maradniuk.

Nyomásbeállítások és áramlási sebességek tesztelése

Rendszeres ellenőrzések és a nyomásbeállítások, valamint az áramlási sebességek finomhangolása nagyon fontos a automatikus tartálymosó rendszerek optimális működésének fenntartásában. A legtöbb gyártó részletes utasításokat ad a berendezéseihez, amelyek a legjobb teljesítményt biztosítják. Ezeknek az ajánlásoknak az figyelmen kívül hagyása gyorsan problémákhoz vezethet, akár a tisztítás minőségének romlásával, akár a rendszer és a tisztított tartályok meghibásodásával. A gyakorlati tapasztalatok alapján világos, hogy az ajánlott áramlási sebességek betartása jelentős különbséget okoz. Nemcsak hatékonyabb tisztítást eredményez, hanem csökkenti a gép belsejében található mozgó alkatrészek terhelését, ami természetesen meghosszabbítja azok élettartamát, és csökkenti a cserére szoruló alkatrészek számát.

Az automációs rendszerek megfelelő működésének biztosítása

A karbantartás rendszeres elvégzése az automatizálási rendszereknél elengedhetetlen, ha azt szeretnénk, hogy a programozott funkciók megfelelően működjenek és a folyamatok zavartalanul, hatékonyan működjenek. A problémák gyors kijavítása csökkenti a meghibásodások kockázatát, és biztosítja a zavartalan működést. A szakemberek többsége ajánlja a szoftverek rendszeres frissítését és a rutindiagnosztikát, hogy az automatizált berendezések teljesítménye a csúcsformában maradjon, ami különösen fontos a rendszer megbízható működése szempontjából. Ezek a karbantartási szokások nemcsak az állandó eredményeket biztosítják, hanem hosszú távon is megbízható rendszerek kialakításához járulnak hozzá, ami kritikus jelentőségű a tartálytisztítás során, ahol a leállás költséges és a megszakítások nem elfogadhatók.

GYIK

1. Miért fontos a rendszeres karbantartás az automatizált tanktakarító berendezéseknek?

A rendszeres karbantartás biztosítja, hogy az automatizált tanktakarító berendezés maximális hatékonysággal működjön, csökkenti az operatív költségeket és meghosszabbítja az eszköz élettartamát, amely növeli a befektetési visszaértesülést (ROI).

2. Milyen kockázatok merülnek fel a karbantartás elhanyagolásából?

A karbantartás elhanyagolása kritikus berendezési hibákat okozhat, melyek fenyegetést jelentenek a művelettérvezők biztonságára, és növelik a leállás idejét, ami jelentősen befolyásolhatja a termelékenységet és az árutermelést.

3. Milyen gyakran kell kiüríteni a rendszert?

A legjobb gyakorlatok szerint ajánlott minden takarítási ciklus után üríteni a rendszert, hogy megakadályozzák a kémiai felhalmozódást és optimalis teljesítményt érjenek el.

4. Mi a komponens-degradáció jelei?

Jelek közé tartoznak a nem szokványos rezgések vagy a csökkenő hatékonyság, amely arra utal, hogy sürgősen figyelmet kell fordítani, hogy elkerüljék a nagyobb problémákat és költséges leállásokat.

Tartalomjegyzék

- Bevezetés a karbantartási tippmekre az automatikus tároló-tisztítási eszközökhöz

-

Rendszeres ellenőrzések automatikus tároló takarító berendezésekhez

- Lekötések ellenőrzése nyomószeleteken és spritálszisztémákon

- Záróelemek, rekeszek és gumiörök ellenőrzése kihasználásra

- Gépi komponensek (pumpák, motorok és forgó szettesek) értékelése

- Rendszertörés a maradék kémiai anyagok eltávolításához

- Külső felületek tisztítása a korozció elkerülése érdekében

- Görbőlés mozgató részek smárdbarát működés érdekében

- Figyelmeztetés és cseréje a kihasznált komponenseknek

- Kalibrálás és tesztelés a legjobb teljesítmény érdekében

- GYIK