Introduzione ai Consigli di Manutenzione per l'Equipaggiamento di Pulizia Automatica dei Serbatoi

Perché la Manutenzione Regolare è Fondamentale per l'Efficienza

Mantenere in buone condizioni le attrezzature automatiche per la pulizia dei serbatoi fa tutta la differenza per ottenere serbatoi impeccabili. Le macchine ben tenute funzionano meglio e fanno risparmiare denaro nel lungo termine. Diamo un'occhiata a quanto mostrano alcuni dati raccolti sul campo. Le aziende che effettuano regolarmente controlli spesso riscontrano circa il 15% di consumo energetico in meno nei loro sistemi. E diciamocelo, nessuno vuole sostituire attrezzature costose prima del necessario. La maggior parte delle strutture scopre che attenersi alla manutenzione programmata semplicemente è conveniente per il bilancio. L'attrezzatura dura più a lungo, funziona in modo più efficiente giorno dopo giorno e tutti ottengono ciò di cui hanno bisogno senza sprecare risorse per guasti o inefficienze.

Impatto del trascurare la manutenzione sulla sicurezza e la produttività

Quando le aziende saltano la manutenzione regolare dei loro equipaggiamenti per la pulizia automatica dei serbatoi, si espongono a problemi gravi che mettono a rischio i lavoratori. Nel settore manifatturiero si sono verificati numerosi casi in cui l'attrezzatura smette semplicemente di funzionare perché nessuno si è preoccupato di verificarla regolarmente, e questi guasti finiscono spesso per causare infortuni. Inoltre, quando le macchine smettono improvvisamente di funzionare, le fabbriche perdono tempo e denaro preziosi. Abbiamo tutti sentito parlare di impianti che perdono decine di migliaia di euro ogni ora durante fermi non programmati. È per questo che le aziende lungimiranti si assicurano che i loro programmi di manutenzione siano sempre aggiornati. Un buon programma di manutenzione preventiva mantiene tutti più sicuri, evitando al contempo costosi arresti della produzione. Semplici ispezioni settimanali e il rispetto delle indicazioni del produttore contribuiscono notevolmente a mantenere le operazioni efficienti e prive di inconvenienti.

Ispezioni Regolari per l'Attrezzatura di Pulizia Automatica dei Serbatoi

Controllo dei Getti e dei Sistemi di Spruzzatura per Ostruzioni

Il regolare funzionamento delle attrezzature per la pulizia automatica dei serbatoi dipende molto da ispezioni periodiche, in particolare da un attento controllo delle bocchette e dei sistemi di spruzzo. Le ostruzioni in queste parti possono compromettere seriamente l'efficacia della pulizia dei serbatoi. La maggior parte dei tecnici conosce bene questo problema, soprattutto dopo aver affrontato bocchette intasate durante interventi di manutenzione. Le linee guida del settore suggeriscono effettivamente di controllare i modelli di spruzzo ogni poche settimane, per assicurare una corretta copertura delle superfici senza lacune. Il problema delle bocchette ostruite non riguarda soltanto la qualità della pulizia. Quando qualcosa si inceppa, spesso gli operatori finiscono per eseguire cicli di pulizia aggiuntivi solo per sicurezza, aumentando notevolmente la durata della loro giornata lavorativa. Le strutture più attente programmano ispezioni mensili, così i team di manutenzione possono individuare e risolvere questi problemi prima che si trasformino in inconvenienti più gravi nel lungo termine.

Controllo dei sigilli, guarnizioni e tubi per usura

Verificare sigilli, guarnizioni e tubazioni per segni di usura può prevenire perdite prima che si verifichino, assicurando un funzionamento regolare delle operazioni di pulizia ed evitando situazioni pericolose in loco. Secondo rapporti di manutenzione provenienti da vari settori industriali, circa un terzo di tutti i guasti ai sistemi di pulizia dei serbatoi è effettivamente causato da componenti usurati in queste aree. Quando i tecnici effettuano controlli periodici, riescono a individuare problemi in tempo utile per sostituire le parti prima che insorgano problemi gravi. Prestare attenzione a questi dettagli garantisce la affidabilità dell'intero sistema nel tempo. Per i responsabili degli impianti che sono attenti sia alla sicurezza che ai costi derivanti da fermi produzione, programmare ispezioni regolari è una scelta assolutamente sensata per il lungo termine.

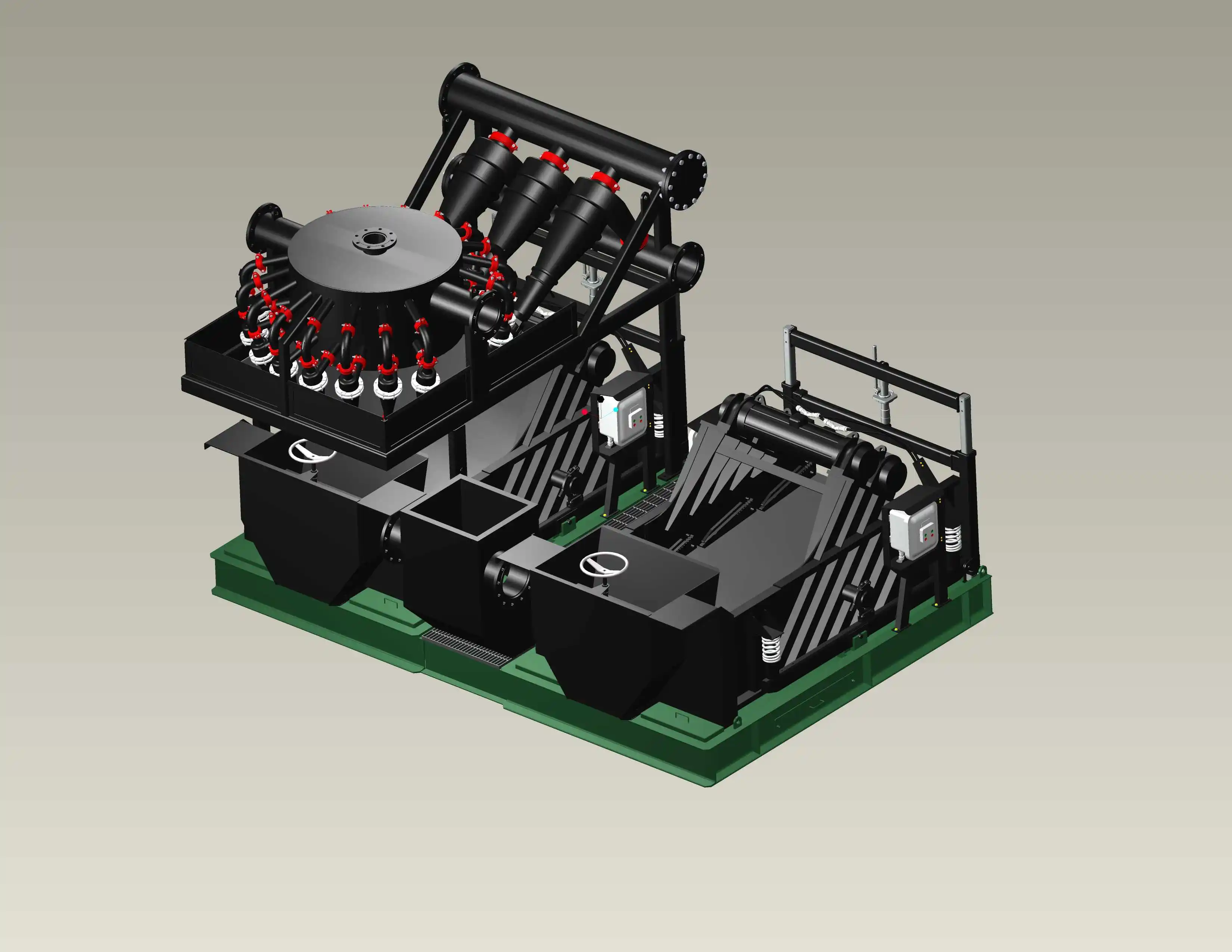

Valutazione dei Componenti Meccanici (Pompe, Motori e Spazzole Rotanti)

Pompe, motori e quelle unità di spazzole rotanti costituiscono la base del funzionamento quotidiano dei pulitori automatici di serbatoi. Quando questi componenti meccanici iniziano a mostrare segni di usura, i controlli periodici diventano assolutamente essenziali se vogliamo mantenere un'adeguata pulizia. Fate attenzione a fenomeni come rumori di attrito provenienti dal motore o al rallentamento del sistema, che impiega molto più tempo rispetto a prima per completare le operazioni. Questi segnali d'avvertenza richiedono interventi rapidi prima che si verifichi un guasto completo durante operazioni critiche. Conservare registrazioni dettagliate su ogni riparazione e sostituzione di parti aiuta a monitorare lo stato di salute di tutti quei componenti in movimento nel corso del tempo. Una buona documentazione non è solo carta, è fondamentale per pianificare i cicli di manutenzione, prolungare la vita dell'attrezzatura e mantenere una prestazione costante tra un turno e l'altro.

Sciacquone del Sistema per Rimuovere i Residui Chimici

Il regolare scarico è davvero importante per mantenere l'attrezzatura automatizzata per la pulizia dei serbatoi in funzione ottimale. Quando parliamo di queste procedure di scarico, esse fondamentalmente eliminano i prodotti chimici residui all'interno dei serbatoi. Se questi prodotti chimici rimangono troppo a lungo, iniziano a causare problemi come corrosione o accumulo su componenti interni. E credetemi, questo tipo di accumulo non rimane passivo, anzi inizia a compromettere il corretto funzionamento dell'intero sistema nel tempo. La maggior parte degli esperti consiglia di effettuare un completo scarico subito dopo ogni ciclo di pulizia, qualcosa che i produttori solitamente confermano nei manuali. Saltare questo passaggio potrebbe sembrare una piccola cosa, ma può portare a problemi più gravi in futuro. I sistemi che non vengono scaricati correttamente tendono a guastarsi più frequentemente, causando costi di riparazione più elevati e maggiori tempi di fermo per i team di manutenzione.

Pulizia delle Superfici Esterne per Prevenire la Corrosione

Mantenere pulita la parte esterna dei sistemi di pulizia automatica dei serbatoi aiuta a prevenire l'inizio della corrosione. Quando la corrosione si instaura, corrode i materiali, indebolisce la struttura dell'attrezzatura e riduce la sua durata prima del necessario ricambio. La pulizia regolare delle superfici dovrebbe essere parte integrante di qualsiasi buona routine di manutenzione, poiché previene tutti questi problemi e rende il posto di lavoro più sicuro per tutti coloro che vi sono coinvolti. Anche la scelta del tipo di detergente è importante, visto che diversi materiali reagiscono diversamente a sostanze chimiche differenti. Alcuni detergenti possono effettivamente aiutare a formare strati protettivi sulle superfici metalliche, mentre altri potrebbero causare più danni che benefici se utilizzati in modo errato. Ritagliarsi del tempo per effettuare una corretta pulizia non è importante soltanto per motivi estetici; mantiene l'intero sistema efficiente e riduce il rischio di guasti improvvisi durante tutta la sua vita operativa.

Lubrificazione delle Parti Mobili per un Funzionamento Fluido

Mantenere adeguatamente lubrificate le parti in movimento è assolutamente fondamentale se vogliamo che i nostri pulitori automatici per serbatoi funzionino senza intoppi e in modo efficiente giorno dopo giorno. Se eseguita regolarmente, la lubrificazione riduce l'attrito su tutte le giunture e i cuscinetti meccanici, facendo funzionare tutto meglio e proteggendo al contempo i componenti critici dall'usura prematura. La maggior parte dei manuali dei produttori indica effettivamente gli intervalli precisi in cui diverse parti necessitano di manutenzione, quindi seguire tali indicazioni si rivela molto vantaggioso per la durata complessiva del sistema. Controllare i punti di lubrificazione durante le ispezioni di routine non è solo una buona pratica, ma aiuta anche a individuare precocemente segni di perdite o altri problemi prima che si trasformino in gravi inconvenienti. E diciamocelo, nessuno vuole che la propria linea di produzione si fermi perché un ingranaggio si è bloccato a causa di una manutenzione insufficiente.

Monitoraggio e Sostituzione di Componenti Usurati

Rilevazione della Durata delle Parti ad Alta Usura (Filtri, Roller)

I registri dettagliati sulla durata effettiva dei componenti soggetti a rapido usura prima di dover essere sostituiti sono molto importanti per pianificare la manutenzione in anticipo. Quando si tengono traccia di questi dati, si evitano guasti improvvisi, poiché si conosce esattamente il momento in cui sostituire le parti usurate. Le ricerche indicano che il monitoraggio regolare riduce i guasti improvvisi di circa il 25 percento, migliorando l'efficienza complessiva dei sistemi. Per chi desidera semplificare il lavoro di manutenzione, esistono oggi sistemi di inventario in grado di inviare avvisi quando i componenti necessitano di sostituzione imminente. Questi strumenti garantiscono che tutto continui a funzionare correttamente, senza dover ricorrere continuamente a stime approssimative.

Individuazione dei segni di degrado dei componenti

Riconoscere i segnali di allarme iniziali quando le parti iniziano a usurarsi aiuta a prevenire problemi più gravi in futuro, che comportano costi per riparazioni e tempo di produzione perso. Fenomeni come vibrazioni insolite provenienti dalle macchine o una riduzione della loro efficienza segnalano problemi più profondi che richiedono un intervento immediato. Dotarsi di attrezzature diagnostiche adeguate è vantaggioso perché permette di individuare questi problemi molto più rapidamente, mantenendo le macchine in migliore efficienza nel tempo. Quando i lavoratori sanno cosa cercare durante i controlli di routine, diventano parte integrante della soluzione, invece di limitarsi a seguire ordini. I risparmi sono evidenti: molte aziende riportano di aver ridotto i costi di manutenzione di quasi la metà dopo aver implementato programmi adeguati di formazione per i propri team.

Pianificare sostituzioni tempestive per evitare tempi di inattività

Creare un piano di manutenzione basato sui dati reali di utilizzo aiuta a mantenere l'equipaggiamento in funzione senza problemi per tutto il suo ciclo vitale. Studi dimostrano che sostituire le parti prima che si rompano permette di risparmiare alle aziende circa il 40% rispetto al dover affrontare guasti successivi, qualcosa che la maggior parte dei manager preferirebbe evitare. Quando le aziende seguono rigorosamente le tempistiche di sostituzione regolari, le loro operazioni di pulizia rimangono affidabili giorno dopo giorno, perché le componenti usurate vengono sostituite molto prima che possano causare problemi. In definitiva? Una buona strategia di manutenzione preventiva mantiene i sistemi efficienti per anni, invece di dover continuamente riparare ciò che si rompe inaspettatamente.

Calibrazione e Test per un Ottimale Prestazione

Verifica dei Modelli di Spruzzo e Coerenza della Copertura

Calibrare regolarmente quegli schemi di nebulizzazione fa tutta la differenza per applicare in modo uniforme le soluzioni detergenti su tutte le superfici, senza lasciare aree non trattate. Quando eseguiamo test con sufficiente attenzione, riusciamo a individuare precocemente quelle piccole incoerenze, così da apportare le necessarie correzioni prima che diventino problemi reali per i nostri operatori di pulizia. Le ricerche dimostrano che una corretta calibrazione aumenta effettivamente l'efficacia della pulizia di circa il 20 percento. Un miglioramento del genere è molto significativo per quelle strutture in cui gli standard di pulizia devono rimanere costantemente elevati giorno dopo giorno.

Test delle Impostazioni di Pressione e dei Flussi

Controlli regolari e aggiustamenti delle impostazioni di pressione e della portata sono davvero essenziali per mantenere i sistemi automatizzati di pulizia dei serbatoi al massimo delle prestazioni. La maggior parte dei produttori fornisce chiare indicazioni su ciò che funziona meglio per il loro equipaggiamento. Ignorare queste raccomandazioni può causare rapidamente problemi, che vanno da risultati di pulizia scadenti fino a danni effettivi sia al sistema che ai serbatoi su cui opera. Da quanto osservato nella pratica, seguire le portate consigliate fa davvero la differenza. Non solo si ottiene una pulizia più efficace, ma si riduce anche lo stress su tutte le componenti in movimento all'interno della macchina, aumentando naturalmente la durata complessiva di ogni elemento prima di richiedere sostituzioni.

Garantire il Corretto Funzionamento dei Sistemi di Automazione

La manutenzione regolare dei sistemi di automazione è essenziale se vogliamo che le funzioni programmate funzionino correttamente e mantengano un funzionamento efficiente. Risolvere rapidamente i problemi riduce il rischio di guasti e mantiene le operazioni in movimento senza interruzioni. La maggior parte dei professionisti consiglia di aggiornare regolarmente il software ed eseguire diagnostiche periodiche per mantenere le massime prestazioni dell'equipaggiamento automatizzato, qualcosa di veramente importante per far sì che tutto continui a funzionare come previsto. Queste pratiche di manutenzione fanno molto più che assicurare risultati costanti: aiutano effettivamente a costruire sistemi affidabili nel tempo, il che è molto importante nella pulizia dei serbatoi dove il fermo macchina può essere costoso e le interruzioni inaccettabili.

Domande Frequenti

1. Perché la manutenzione regolare è cruciale per l'attrezzatura di pulizia automatica delle cisterne?

La manutenzione regolare garantisce che l'attrezzatura di pulizia automatica delle cisterne operi con efficienza massima, riducendo i costi operativi e prolungando la vita dell'attrezzatura, il che migliora il ritorno sull'investimento (ROI).

2. Quali rischi derivano dal trascurare la manutenzione?

Tralasciare la manutenzione può portare a guasti critici degli equipaggiamenti, causando rischi per la sicurezza degli operatori e aumentando il tempo di inattività, il che può influire significativamente sulla produttività e sui ricavi.

3. Con quale frequenza il sistema dovrebbe essere scaricato?

Le best practice consigliano di scaricare il sistema dopo ogni ciclo di pulizia per prevenire l'accumulo di sostanze chimiche e mantenere un ottimale livello di prestazione.

4. Quali sono i segni di degrado dei componenti?

I segni includono vibrazioni insolite o una ridotta efficienza, che indicano la necessità di un'intervento tempestivo per evitare problemi più grandi e tempi di inattività costosi.

Indice

- Introduzione ai Consigli di Manutenzione per l'Equipaggiamento di Pulizia Automatica dei Serbatoi

-

Ispezioni Regolari per l'Attrezzatura di Pulizia Automatica dei Serbatoi

- Controllo dei Getti e dei Sistemi di Spruzzatura per Ostruzioni

- Controllo dei sigilli, guarnizioni e tubi per usura

- Valutazione dei Componenti Meccanici (Pompe, Motori e Spazzole Rotanti)

- Sciacquone del Sistema per Rimuovere i Residui Chimici

- Pulizia delle Superfici Esterne per Prevenire la Corrosione

- Lubrificazione delle Parti Mobili per un Funzionamento Fluido

- Monitoraggio e Sostituzione di Componenti Usurati

- Calibrazione e Test per un Ottimale Prestazione

- Domande Frequenti