Introdução às Dicas de Manutenção para Equipamentos de Limpeza de Tanques Automatizados

Por Que a Manutenção Regular é Fundamental para a Eficiência

Manter os equipamentos de limpeza automática dos tanques em bom estado faz toda a diferença na hora de deixar esses tanques impecáveis. Máquinas bem conservadas funcionam melhor e economizam dinheiro a longo prazo. Veja o que alguns dados de campo revelam sobre isso. Empresas que fazem revisões regulares normalmente apresentam cerca de 15% menos consumo de energia em seus sistemas. E vamos admitir, ninguém quer substituir equipamentos caros antes da hora. A maioria das instalações percebe que seguir uma manutenção programada simplesmente faz sentido para o orçamento. Os equipamentos duram mais, funcionam de maneira mais eficiente dia após dia, e todos obtêm o que precisam, sem desperdício de recursos com quebras ou ineficiências.

Impacto de negligenciar a manutenção na segurança e produtividade

Quando empresas pulam a manutenção regular de seus equipamentos automatizados de limpeza de tanques, elas estão se expondo a problemas sérios que colocam os trabalhadores em risco. O setor industrial já presenciou inúmeros casos em que os equipamentos simplesmente pararam de funcionar por falta de inspeção periódica, e essas falhas frequentemente acabam ferindo pessoas. Além disso, quando as máquinas param repentinamente, as fábricas perdem tempo e dinheiro valiosos. Todos já ouvimos histórias de fábricas perdendo dezenas de milhares de dólares por hora durante desligamentos não planejados. É por isso que empresas inteligentes garantem que suas programações de manutenção estejam sempre atualizadas. Um bom programa de manutenção preventiva mantém todos mais seguros e evita paralisações dispendiosas na produção. Inspeções semanais simples e o cumprimento das orientações do fabricante contribuem significativamente para manter as operações funcionando sem imprevistos.

Inspeções Regulares para Equipamentos de Limpeza de Tanques Automáticos

Inspeção de Bocais e Sistemas de Jato em Busca de Obstruções

Manter o equipamento automático de limpeza de tanques funcionando sem problemas depende muito de inspeções regulares, especialmente examinando de perto os bicos e sistemas de pulverização. Obstruções nessas partes podem comprometer totalmente a eficácia da limpeza dos tanques. A maioria dos técnicos conhece isso na prática, após lidar com bicos entupidos durante chamados de manutenção. As diretrizes do setor sugerem, na verdade, verificar os padrões de pulverização a cada poucas semanas, para garantir que as superfícies recebam cobertura adequada, sem falhas. O problema dos bicos obstruídos não se limita à baixa qualidade de limpeza. Quando algo fica preso, os operadores frequentemente acabam executando ciclos extras de limpeza apenas para garantir, o que adiciona horas ao seu expediente. Instalações inteligentes estabelecem agendas de inspeção mensais, permitindo que as equipes de manutenção identifiquem e solucionem esses problemas antes que se tornem problemas maiores no futuro.

Verificação de Selos, Juntas e Mangueiras por Desgaste

Verificar selos, juntas e mangueiras quanto a sinais de desgaste pode impedir vazamentos antes que ocorram, mantendo as operações de limpeza em funcionamento suave e evitando situações perigosas no local. De acordo com relatórios de manutenção de várias indústrias, cerca de um terço de todas as falhas nos sistemas de limpeza de tanques realmente se originam de peças desgastadas nessas áreas. Quando técnicos realizam verificações rotineiras, conseguem identificar problemas cedo o suficiente para substituir componentes antes que problemas maiores surjam. Prestar atenção a esses detalhes mantém a confiabilidade de todo o sistema ao longo do tempo. Para gerentes de planta preocupados tanto com registros de segurança quanto com custos de tempo de inatividade, programas regulares de inspeção fazem todo sentido para operações de longo prazo.

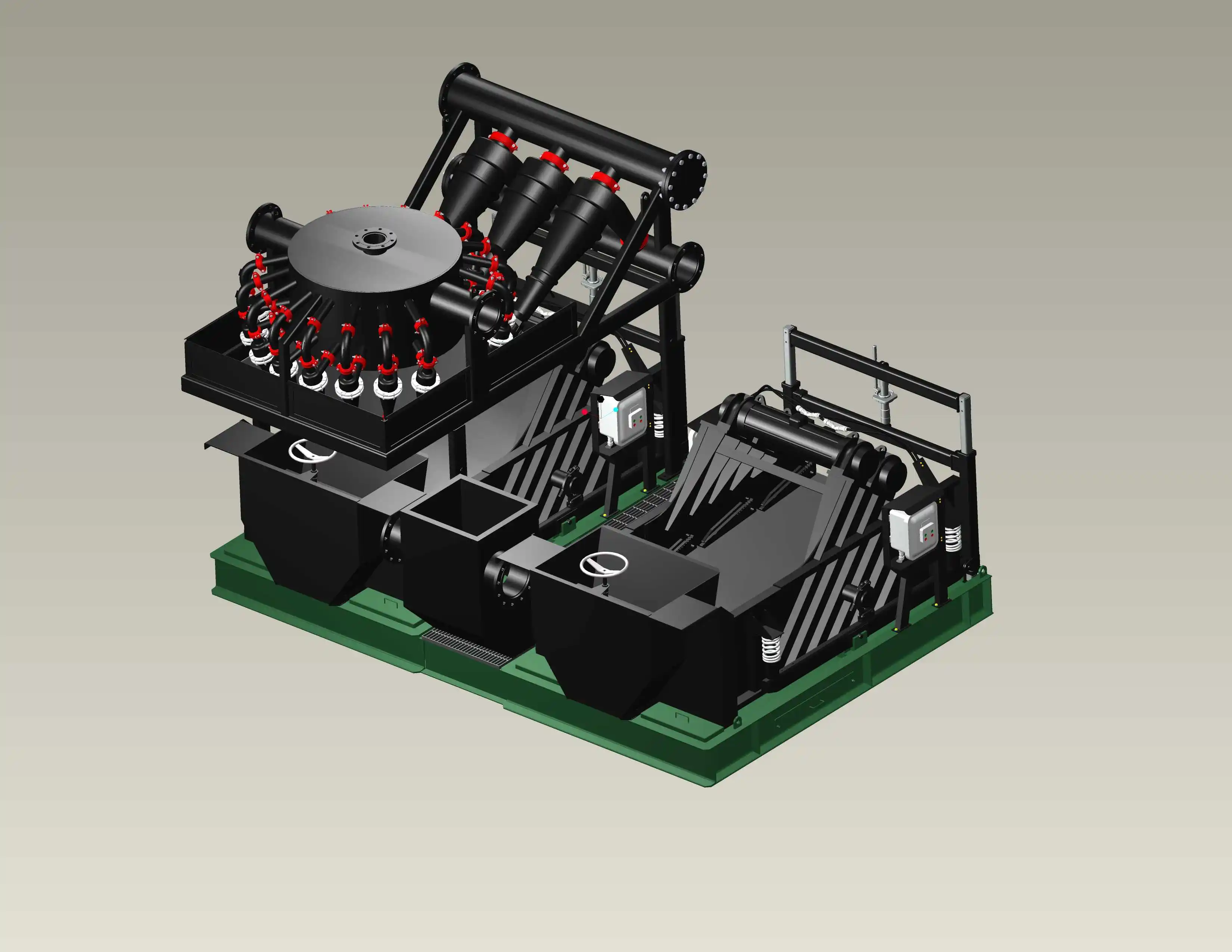

Avaliando Componentes Mecânicos (Bombas, Motores e Pincéis Rotativos)

Bombas, motores e essas unidades de escovas rotativas formam a base de como os tanques de limpeza automatizados funcionam no dia a dia. Quando essas peças mecânicas começam a mostrar sinais de desgaste, as revisões periódicas tornam-se absolutamente essenciais se quisermos manter o trabalho de limpeza sendo realizado corretamente. Fique atento a coisas como ruídos de atrito provenientes do motor ou quando o sistema demora uma eternidade para concluir algo que antes fazia rapidamente. Esses sinais de alerta precisam ser corrigidos rapidamente antes que algo falhe completamente durante operações críticas. Manter registros detalhados de cada serviço de reparo e substituição de peças ajuda a acompanhar o estado real de saúde de todas essas partes móveis ao longo do tempo. Uma boa documentação não é apenas burocracia — é fundamental para o planejamento dos ciclos de manutenção, para prolongar a vida útil do equipamento e para manter o desempenho consistente entre os turnos.

Lavagem do Sistema para Remover Resíduos Químicos

A limpeza regular é realmente importante para manter o equipamento automático de limpeza de tanques funcionando em seu melhor desempenho. Quando falamos nesses procedimentos de limpeza, eles basicamente eliminam os resíduos químicos restantes no interior dos tanques. Se esses produtos químicos permanecerem por muito tempo, começarão a causar problemas, como corrosão ou acúmulo em peças internas. E acredite, esse tipo de acúmulo não fica apenas ali, quieto — ele começa a prejudicar seriamente o desempenho geral do sistema ao longo do tempo. A maioria dos especialistas recomenda realizar uma limpeza completa logo após cada ciclo de lavagem, algo que os fabricantes geralmente apoiam em seus manuais. Pular esta etapa pode parecer algo insignificante, mas acaba levando a problemas maiores no futuro. Sistemas que não são limpos adequadamente tendem a apresentar falhas com mais frequência, resultando em custos mais altos com reparos e mais tempo de inatividade para as equipes de manutenção.

Limpeza de Superfícies Externas para Prevenir Corrosão

Manter a parte externa dos sistemas de limpeza automática de tanques limpa ajuda a impedir que a corrosão comece. Quando a corrosão se instala, ela corrói os materiais, enfraquece a estrutura dos equipamentos e reduz sua vida útil antes que sejam necessários reparos ou substituições. A limpeza regular das superfícies deve fazer parte de qualquer rotina adequada de manutenção, pois evita todos esses problemas e também torna o ambiente de trabalho mais seguro para todos os envolvidos. A escolha do tipo correto de produto de limpeza também é importante, já que diferentes materiais reagem de forma distinta a diversos produtos químicos. Alguns limpadores ajudam na formação de camadas protetoras sobre as superfícies metálicas, enquanto outros podem causar mais danos do que benefícios se utilizados incorretamente. Investir tempo na limpeza adequada não é apenas uma questão estética; também garante que todo o sistema funcione sem interrupções inesperadas durante sua vida útil.

Lubrificação das Peças Móveis para Operação Suave

Manter essas peças móveis adequadamente lubrificadas é absolutamente essencial se queremos que nossos limpadores automáticos de tanques funcionem sem problemas e com eficiência dia após dia. Quando realizada regularmente, a lubrificação reduz o atrito em todas aquelas juntas e rolamentos mecânicos, fazendo com que tudo funcione melhor, ao mesmo tempo em que protege contra desgaste prematuro em componentes críticos. Na verdade, a maioria dos manuais do fabricante especifica exatamente os intervalos em que diferentes peças precisam de atenção, portanto seguir essas orientações realmente compensa em termos da vida útil de todo o sistema. Verificar os pontos de lubrificação durante inspeções de rotina também não é apenas uma boa prática — ajuda a identificar sinais iniciais de vazamentos ou outros problemas antes que se transformem em grandes complicações. E vamos admitir, ninguém quer que a linha de produção pare completamente porque uma engrenagem travou devido à falta de manutenção adequada.

Monitorando e Substituindo Componentes Desgastados

Acompanhando o Tempo de Vida de Peças de Alto Desgaste (Filtros, Rolamentos)

Registos detalhados sobre a durabilidade real de peças que se desgastam rapidamente antes de precisarem ser substituídas são muito importantes para o planejamento antecipado de manutenção. Quando acompanhamos esses números, conseguimos evitar que máquinas parem inesperadamente, pois sabemos exatamente quando trocar os componentes desgastados. Pesquisas indicam que o monitoramento regular reduz as falhas inesperadas em cerca de 25 por cento, tornando o funcionamento dos sistemas mais eficiente no geral. Para quem deseja facilitar o trabalho de manutenção, existem atualmente sistemas de inventário que enviam alertas quando as peças precisam ser substituídas em breve. Essas ferramentas ajudam a garantir que tudo continue funcionando corretamente, sem a necessidade de constante adivinhação.

Identificando Sinais de Degradação dos Componentes

Identificar os sinais de alerta iniciais quando as peças começam a desgastar-se ajuda a prevenir problemas maiores no futuro, que geram custos com reparos e tempo de produção perdido. Coisas como vibrações estranhas provenientes da maquinaria ou quando ela começa a operar com menor eficiência são indicadores de alerta que apontam para problemas mais profundos, exigindo ação imediata. Investir em bons equipamentos de diagnóstico compensa, pois facilita e acelera muito a detecção desses problemas, mantendo o desempenho das máquinas ao longo do tempo. Quando os trabalhadores sabem o que observar durante inspeções rotineiras, eles passam a fazer parte da solução, em vez de simplesmente seguirem ordens. Além disso, as economias crescem rapidamente — muitas fábricas relatam redução nos custos de manutenção em quase 50% após implementar programas adequados de treinamento para suas equipes.

Agendando Substituições Oportunas para Evitar Paradas

Criar um plano de manutenção com base em dados reais de utilização ajuda a manter o equipamento funcionando suavemente durante todo o seu ciclo de vida. Estudos mostram que substituir peças antes que elas falhem economiza cerca de 40% para as empresas, em comparação com a necessidade de lidar com avarias posteriormente — algo que a maioria dos gestores preferiria evitar. Quando as empresas seguem cronogramas regulares de substituição, suas operações de limpeza permanecem confiáveis dia após dia, já que componentes desgastados são substituídos muito antes de causarem problemas. A conclusão? Uma boa estratégia de manutenção preventiva mantém os sistemas funcionando com eficiência por anos, em vez de estar constantemente corrigindo falhas inesperadas.

Calibração e Testes para Desempenho Ótimo

Verificação de Padrões de Spray e Consistência de Cobertura

Calibrar regularmente esses padrões de pulverização faz toda a diferença ao aplicar soluções de limpeza de maneira uniforme nas superfícies, sem deixar áreas sem tratamento. Quando realizamos testes com suficiente cuidado, identificamos essas pequenas inconsistências já no início, permitindo ajustes antes que se tornem problemas reais para as nossas equipes de limpeza. Pesquisas mostram que acertar essa calibração aumenta em cerca de 20 por cento a eficácia da limpeza. Uma melhoria desse porte é muito significativa em instalações onde os padrões de limpeza precisam permanecer constantemente elevados, dia após dia.

Teste de Configurações de Pressão e Taxas de Fluxo

Verificações regulares e ajustes nos parâmetros de pressão e vazão são fundamentais para manter os sistemas automatizados de limpeza de tanques funcionando em seu melhor desempenho. A maioria dos fabricantes fornece instruções claras sobre o que funciona melhor para seus equipamentos. Ignorar essas recomendações pode levar rapidamente a problemas, como resultados insatisfatórios de limpeza ou até danos ao próprio sistema e aos tanques em operação. Na prática, observamos que seguir as taxas de vazão sugeridas faz toda a diferença. Além de proporcionar uma limpeza mais eficaz, reduz o esforço sobre as partes móveis da máquina, aumentando naturalmente a vida útil dos componentes antes que precisem ser substituídos.

Garantindo o Funcionamento Adequado dos Sistemas de Automação

A manutenção regular dos sistemas de automação é essencial se quisermos que aquelas funções programadas funcionem corretamente e mantenham as operações em andamento de maneira eficiente. Resolver problemas rapidamente reduz os riscos de falhas e mantém as operações fluindo suavemente, sem interrupções. A maioria dos profissionais recomenda atualizar o software regularmente e realizar diagnósticos periódicos para manter o desempenho máximo dos equipamentos automatizados, algo realmente importante para garantir que tudo funcione conforme o planejado. Esses hábitos de manutenção fazem mais do que assegurar resultados consistentes; eles também ajudam a construir sistemas confiáveis ao longo do tempo, o que é muito relevante na limpeza de tanques, onde o tempo de inatividade pode ser custoso e as interrupções são inaceitáveis.

Perguntas Frequentes

1. Por que a manutenção regular é crucial para equipamentos de limpeza de tanques automatizados?

A manutenção regular garante que os equipamentos de limpeza de tanques automatizados operem com máxima eficiência, reduzindo custos operacionais e prolongando a vida útil do equipamento, o que aumenta o retorno sobre o investimento (ROI).

2. Quais riscos surgem ao negligenciar a manutenção?

Negligenciar a manutenção pode levar a falhas críticas no equipamento, apresentando riscos de segurança para os operadores e causando aumento do tempo de parada, o que pode impactar significativamente a produtividade e a receita.

3. Com que frequência o sistema deve ser limpo?

As melhores práticas recomendam limpar o sistema após cada ciclo de limpeza para evitar a acumulação de produtos químicos e manter o desempenho ótimo.

4. Quais são os sinais de degradação dos componentes?

Sinais incluem vibrações anormais ou eficiência reduzida, indicando a necessidade de atenção imediata para evitar problemas maiores e paradas caras.

Sumário

- Introdução às Dicas de Manutenção para Equipamentos de Limpeza de Tanques Automatizados

-

Inspeções Regulares para Equipamentos de Limpeza de Tanques Automáticos

- Inspeção de Bocais e Sistemas de Jato em Busca de Obstruções

- Verificação de Selos, Juntas e Mangueiras por Desgaste

- Avaliando Componentes Mecânicos (Bombas, Motores e Pincéis Rotativos)

- Lavagem do Sistema para Remover Resíduos Químicos

- Limpeza de Superfícies Externas para Prevenir Corrosão

- Lubrificação das Peças Móveis para Operação Suave

- Monitorando e Substituindo Componentes Desgastados

- Calibração e Testes para Desempenho Ótimo

- Perguntas Frequentes