Введение в рекомендации по обслуживанию оборудования для автоматической очистки резервуаров

Почему регулярное обслуживание критически важно для эффективности

Содержание автоматического оборудования для очистки резервуаров в хорошем состоянии имеет решающее значение, если нужно добиться идеальной чистоты резервуаров. Хорошо обслуживаемые машины работают эффективнее и экономят деньги в долгосрочной перспективе. Взгляните, что показывают некоторые данные из практики. Компании, которые регулярно проводят техническое обслуживание, часто отмечают снижение потребления энергии на 15%. И, конечно, никто не хочет преждевременно заменять дорогостоящее оборудование. Большинство предприятий приходят к выводу, что соблюдение графика технического обслуживания вполне оправдано с точки зрения экономики. Оборудование служит дольше, работает более плавно день за днем, и все получают необходимое без потерь ресурсов на поломки или неэффективность.

Влияние игнорирования обслуживания на безопасность и продуктивность

Когда компании пренебрегают регулярным техническим обслуживанием своего автоматического оборудования для очистки резервуаров, они подвергают себя серьезной опасности, которая ставит под угрозу жизни работников. В производственной отрасли было немало случаев, когда оборудование просто переставало работать из-за того, что никто не удосужился проверить его вовремя, и такие поломки часто приводили к травмам людей. Кроме того, когда машины внезапно выходят из строя, фабрики теряют драгоценное время и деньги. Мы все слышали истории о том, как предприятия теряли десятки тысяч долларов каждый час во время незапланированных остановок. Вот почему умные компании убеждаются, что их графики технического обслуживания всегда актуальны. Хорошая программа профилактического обслуживания обеспечивает безопасность всех участников процесса и позволяет избежать дорогостоящих остановок производства. Простые еженедельные проверки и соблюдение рекомендаций производителя позволяют значительно снизить риск непредвиденных сбоев в работе.

Регулярные осмотры автоматизированного оборудования для очистки резервуаров

Проверка сопел и систем распыления на наличие засоров

Для бесперебойной работы автоматического оборудования для очистки резервуаров очень важно регулярное техническое обслуживание, особенно тщательный осмотр сопел и систем распыления. Засоры в этих компонентах могут полностью нарушить эффективность очистки оборудования. Большинство техников знают об этом из личного опыта, сталкиваясь с забитыми соплами во время сервисных вызовов. Рекомендации отраслевых стандартов фактически предполагают проверку распылительных паттернов каждые несколько недель, чтобы обеспечить надлежащее покрытие поверхностей без пропусков. Проблема забитых сопел заключается не только в низком качестве очистки. Когда что-либо засоряется, операторы часто вынуждены запускать дополнительные циклы очистки, чтобы убедиться в её результате, что в свою очередь добавляет несколько рабочих часов к их рабочему дню. Умные предприятия составляют графики ежемесячных проверок, чтобы команды технического обслуживания могли выявлять и устранять такие проблемы до того, как они перерастут в более серьёзные неполадки в будущем.

Проверка уплотнений, прокладок и шлангов на износ

Проверка уплотнений, прокладок и шлангов на предмет износа позволяет предотвратить утечки заранее, что обеспечивает бесперебойную работу систем очистки и избегание опасных ситуаций на рабочем месте. Согласно отчетам по техническому обслуживанию из различных отраслей, около трети всех поломок систем очистки резервуаров вызваны именно изношенными деталями в этих зонах. Во время проведения техническими специалистами регулярных проверок, они могут выявлять проблемы на ранних стадиях и заменять компоненты до возникновения серьезных неполадок. Контроль таких деталей обеспечивает надежность всей системы на протяжении времени. Для менеджеров предприятий, озабоченных как состоянием безопасности, так и затратами на простой, регулярные графики осмотров имеют исключительную важность для долгосрочной эксплуатации.

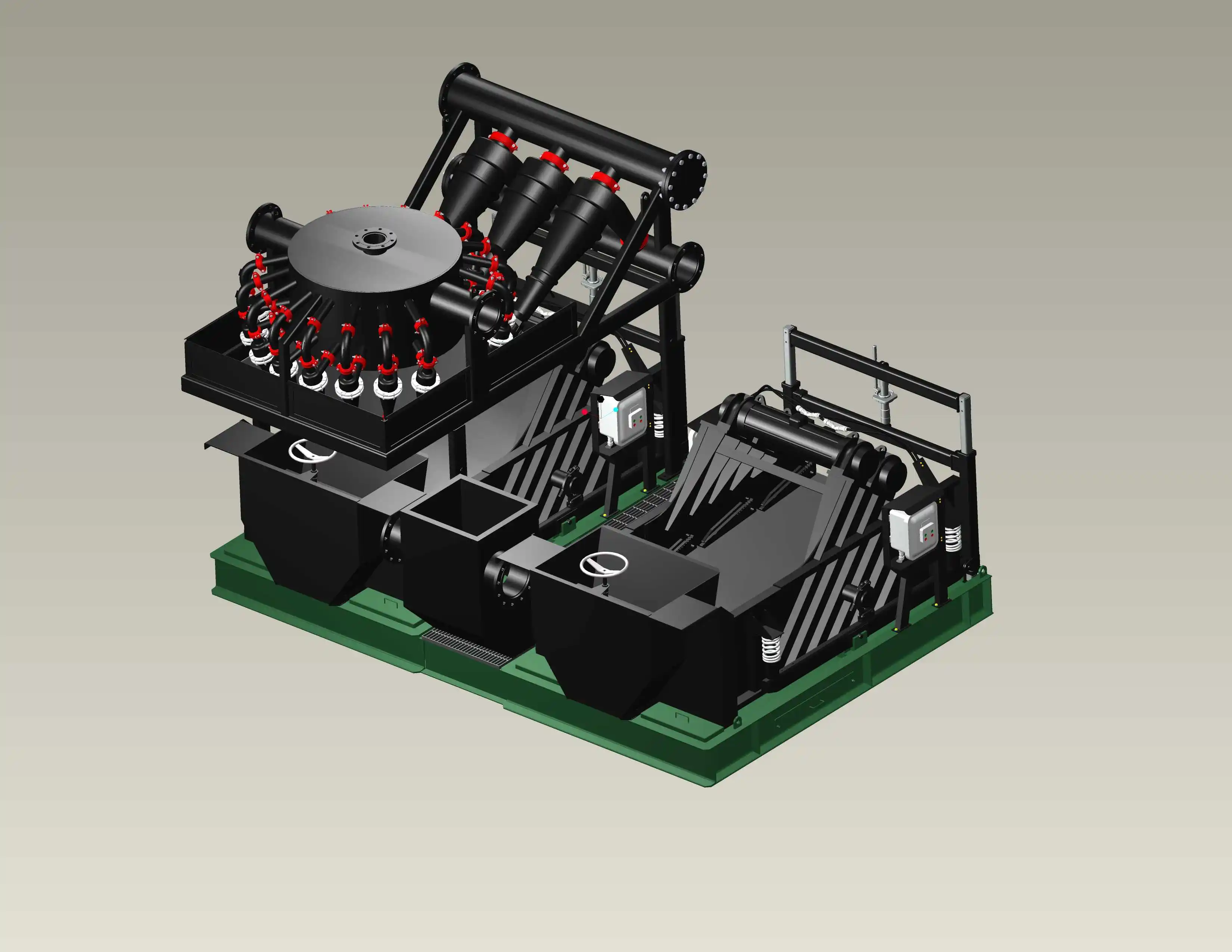

Оценка механических компонентов (насосы, двигатели и вращающиеся щетки)

Насосы, моторы и вращающиеся узлы щеток составляют основу функционирования автоматических очистителей резервуаров в повседневной работе. Когда эти механические компоненты начинают проявлять признаки износа, регулярные проверки становятся абсолютно необходимыми, если мы хотим, чтобы работа по очистке выполнялась правильно. Обращайте внимание на такие вещи, как скрежещущие звуки, исходящие из моторного отсека, или когда система выполняет свою работу гораздо дольше, чем раньше. Эти предупредительные сигналы нужно устранять быстро, до того, как что-нибудь полностью выйдет из строя в разгар критически важной операции. Ведение подробных записей обо всех ремонтных работах и заменах деталей помогает отслеживать реальное состояние всех движущихся частей с течением времени. Хорошая документация — это не просто бумажная работа, она становится залогом успешного планирования циклов технического обслуживания, продления срока службы оборудования и поддержания стабильной производительности на протяжении разных смен.

Промывка системы для удаления остаточных химикатов

Регулярная промывка действительно важна, когда речь идет о поддержании работы автоматического оборудования для очистки резервуаров на самом высоком уровне. Когда мы говорим об этих процедурах промывки, они, по сути, избавляют резервуары от остатков химических веществ внутри. Если эти химические вещества остаются на длительное время, они начинают вызывать проблемы, такие как коррозия или образование отложений на внутренних компонентах. И поверьте, такого рода отложения не просто тихо сидят на месте — на самом деле они начинают нарушать эффективность работы всей системы со временем. Большинство экспертов рекомендуют проводить полную промывку сразу после каждого цикла очистки, что обычно подтверждается производителями в своих руководствах. Пропуск этого шага может показаться незначительным, но он ведет к более серьезным проблемам в будущем. Системы, которые недостаточно промываются, имеют тенденцию чаще выходить из строя, что означает более высокие расходы на ремонт и увеличение времени простоя для обслуживающего персонала.

Очистка внешних поверхностей для предотвращения коррозии

Содержание внешней части автоматизированных систем очистки резервуаров в чистоте помогает предотвратить возникновение коррозии. Когда коррозия начинает развиваться, она разрушает материалы, ослабляет конструкцию оборудования и сокращает срок его службы до замены. Регулярная очистка поверхностей должна быть частью любой качественной процедуры технического обслуживания, поскольку она предотвращает все эти проблемы и делает рабочее место более безопасным для всех участников процесса. Также важно выбирать правильный тип очистителя, поскольку разные материалы по-разному реагируют на различные химические вещества. Некоторые очистители фактически способствуют образованию защитных слоев на металлических поверхностях, в то время как другие могут нанести больше вреда, чем пользы, если использовать их неправильно. Выделение времени на надлежащую очистку важно не только ради эстетики — это позволяет всей системе работать без перебоев, избегая неожиданных поломок на протяжении всего срока службы.

Смазывание подвижных частей для плавной работы

Содержание движущихся частей в хорошо смазанном состоянии абсолютно необходимо, если мы хотим, чтобы наши автоматические очистители резервуаров работали плавно и эффективно день за днем. При регулярном выполнении смазка уменьшает трение во всех этих механических соединениях и подшипниках, обеспечивая тем самым лучшую работу оборудования и защищая его от преждевременного износа критически важных компонентов. В большинстве руководств производителей действительно указаны конкретные интервалы, через которые разные части требуют обслуживания, поэтому соблюдение этих рекомендаций положительно сказывается на сроке службы всей системы. Проверка мест смазки во время плановых осмотров – это не просто соблюдение чистоты, это также помогает вовремя выявлять признаки утечек или других проблем, прежде чем они превратятся в серьезные неприятности. И давайте будем честными – никто не хочет, чтобы производственная линия остановилась из-за того, что какая-то шестерня заклинила из-за отсутствия надлежащего технического обслуживания.

Контроль и замена изношенных компонентов

Отслеживание срока службы высокоизнашиваемых деталей (фильтры, подшипники)

Детальная информация о том, как долго на самом деле служат быстро изнашивающиеся детали, прежде чем их нужно заменить, имеет решающее значение для планирования технического обслуживания заранее. Когда мы отслеживаем эти показатели, это помогает предотвратить неожиданные поломки оборудования, поскольку мы точно знаем, когда следует заменять изношенные компоненты. Исследования показывают, что регулярный мониторинг снижает количество непредвиденных поломок примерно на 25 процентов, что в целом способствует более стабильной работе систем. Для тех, кто стремится упростить выполнение работ по техническому обслуживанию, сегодня существуют системы управления запасами, которые отправляют уведомления о предстоящей замене деталей. Эти инструменты обеспечивают бесперебойную работу без постоянных предположений.

Выявление признаков деградации компонентов

Выявление предупреждающих сигналов о том, что детали начинают изнашиваться, помогает предотвратить более серьезные проблемы в будущем, которые приведут к затратам на ремонт и потере времени на производство. Такие признаки, как странные вибрации, исходящие от оборудования, или снижение эффективности его работы, являются тревожными сигналами, указывающими на более глубокие проблемы, требующие немедленного вмешательства. Приобретение качественного диагностического оборудования окупается, поскольку оно значительно ускоряет выявление таких проблем, что обеспечивает более стабильную работу оборудования на протяжении времени. Когда сотрудники знают, на что обращать внимание во время регулярных проверок, они становятся частью решения проблемы, а не просто выполняют указания сверху. Экономия при этом также возрастает быстро — многие предприятия сообщают, что после внедрения надлежащих программ обучения для своих сотрудников им удалось сократить расходы на техническое обслуживание почти на половину.

Планирование своевременной замены для предотвращения простоев

Создание плана технического обслуживания на основе фактических данных об использовании помогает поддерживать бесперебойную работу оборудования на протяжении всего срока его службы. Исследования показывают, что замена деталей до их выхода из строя позволяет сэкономить около 40% средств по сравнению с устранением поломок в дальнейшем — этим большинство менеджеров предпочитают избегать проблем. Когда компании придерживаются установленных сроков замены, их уборочные операции остаются надежными изо дня в день, поскольку изношенные компоненты заменяются задолго до того, как они могут вызвать проблемы. Вывод: эффективная стратегия профилактического обслуживания позволяет системам работать эффективно в течение многих лет, вместо постоянного устранения непредвиденных поломок.

Калибровка и тестирование для оптимальной производительности

Подтверждение распыления и последовательности покрытия

Регулярная калибровка этих распылительных режимов дает все преимущества при нанесении чистящих растворов равномерно по поверхностям, не оставляя неохваченных участков. Когда мы проводим испытания достаточно тщательно, мы замечаем эти небольшие отклонения на раннем этапе, чтобы внести коррективы до того, как они станут реальными проблемами для наших уборочных бригад. Исследования показывают, что правильная настройка этой калибровки фактически повышает эффективность уборки примерно на 20 процентов. Такой уровень улучшения имеет большое значение на объектах, где стандарты чистоты должны оставаться стабильно высокими изо дня в день.

Тестирование настроек давления и скорости потока

Регулярные проверки и корректировка параметров давления и скорости потока играют ключевую роль в поддержании оптимальной работы автоматизированных систем очистки резервуаров. У большинства производителей есть четкие рекомендации, касающиеся оптимальных параметров для их оборудования. Игнорирование этих рекомендаций может быстро привести к проблемам — от неэффективной очистки до реального повреждения как самой системы, так и резервуаров, с которыми она работает. На практике мы убедились, что соблюдение рекомендуемых скоростей потока дает значительный эффект. Это не только улучшает качество очистки, но и снижает нагрузку на движущиеся части оборудования, что естественным образом увеличивает срок службы всех компонентов перед необходимостью их замены.

Обеспечение правильной работы систем автоматизации

Регулярное обслуживание систем автоматизации имеет решающее значение, если мы хотим, чтобы запрограммированные функции работали должным образом и обеспечивали эффективное функционирование. Быстрое устранение неисправностей снижает риск поломок и позволяет поддерживать бесперебойную работу без остановок. Большинство специалистов рекомендуют регулярно обновлять программное обеспечение и проводить плановую диагностику для поддержания высокой производительности автоматизированного оборудования — это особенно важно для поддержания надежной работы всего комплекса. Эти практики обслуживания обеспечиваивают не только стабильные результаты, но и способствуют построению надежных систем в долгосрочной перспективе, что особенно существенно при очистке резервуаров, где простой может обойтись дорого, а перебои недопустимы.

Часто задаваемые вопросы

1. Почему регулярное обслуживание важно для автоматизированного оборудования для очистки резервуаров?

Регулярное обслуживание гарантирует, что автоматизированное оборудование для очистки резервуаров работает с максимальной эффективностью, снижая операционные расходы и увеличивая срок службы оборудования, что повышает окупаемость инвестиций (ROI).

2. Какие риски возникают при пренебрежении обслуживанием?

Пренебрежение обслуживанием может привести к критическим сбоям оборудования, создавая риски для безопасности операторов и увеличивая простои, что может значительно повлиять на производительность и доход.

3. Как часто следует промывать систему?

Лучшие практики рекомендуют промывать систему после каждого цикла очистки, чтобы предотвратить накопление химических веществ и поддерживать оптимальную производительность.

4. Какие признаки указывают на износ компонентов?

Признаками являются необычные вибрации или снижение эффективности, что указывает на необходимость немедленного внимания, чтобы избежать более серьезных проблем и дорогих простоев.

Содержание

- Введение в рекомендации по обслуживанию оборудования для автоматической очистки резервуаров

-

Регулярные осмотры автоматизированного оборудования для очистки резервуаров

- Проверка сопел и систем распыления на наличие засоров

- Проверка уплотнений, прокладок и шлангов на износ

- Оценка механических компонентов (насосы, двигатели и вращающиеся щетки)

- Промывка системы для удаления остаточных химикатов

- Очистка внешних поверхностей для предотвращения коррозии

- Смазывание подвижных частей для плавной работы

- Контроль и замена изношенных компонентов

- Калибровка и тестирование для оптимальной производительности

- Часто задаваемые вопросы