Einführung in die Wartungstipps für automatisierte Tankreinigungsausrüstungen

Warum regelmäßige Wartung für die Effizienz entscheidend ist

Wenn man die automatische Tankreinigungsausrüstung in gutem Zustand hält, macht das beim Reinigen der Tanks einen großen Unterschied. Gut gewartete Maschinen funktionieren besser und sparen langfristig Kosten. Werfen Sie einen Blick auf einige Feldstudien zu diesem Thema. Unternehmen, die regelmäßig Wartungen durchführen, verbrauchen oft etwa 15 % weniger Energie in ihren Systemen. Und ehrlich gesagt, möchte niemand teure Ausrüstung vor Ablauf ihrer Zeit ersetzen. Die meisten Betriebe stellen fest, dass geplante Wartungen einfach sinnvoll sind, um die Kosten zu senken. Die Ausrüstung hält länger, funktioniert Tag für Tag reibungsloser, und alle erhalten, was sie benötigen, ohne Ressourcen durch Ausfälle oder Ineffizienz zu verschwenden.

Auswirkungen der Vernachlässigung von Wartung auf Sicherheit und Produktivität

Wenn Unternehmen die regelmäßige Wartung ihrer automatischen Tankreinigungsausrüstung vernachlässigen, setzen sie sich selbst ernsten Problemen aus, die die Sicherheit der Mitarbeiter gefährden. In der Industrie gab es zahlreiche Fälle, bei denen Geräte einfach ausfielen, weil niemand sie regelmäßig überprüft hatte, und diese Ausfälle führten oft zu Verletzungen. Zudem verlieren Fabriken wertvolle Zeit und Geld, wenn Maschinen plötzlich nicht mehr funktionieren. Wir alle kennen die Berichte über Produktionsstätten, die zehntausende von Euro pro Stunde während unplanmäßiger Stilllegungen verlieren. Deshalb achten kluge Unternehmen darauf, ihre Wartungspläne stets aktuell zu halten. Ein gutes vorbeugendes Wartungsprogramm erhöht die Sicherheit aller Beteiligten und verhindert gleichzeitig diese kostspieligen Produktionsausfälle. Einfache wöchentliche Inspektionen und das Einhalten der Herstellerangaben tragen wesentlich dazu bei, dass der Betrieb reibungslos und ohne Überraschungen weiterläuft.

Regelmäßige Inspektionen für automatisierte Tankreinigungsausrüstungen

Prüfung von Düsen und Spraysystemen auf Verstopfungen

Damit automatische Tanksysteme zur Reinigung einwandfrei funktionieren, sind regelmäßige Wartungsarbeiten entscheidend, insbesondere eine genaue Prüfung der Düsen und Sprühvorrichtungen. Verstopfungen in diesen Komponenten können die Reinigungsleistung der Geräte stark beeinträchtigen. Die meisten Techniker kennen dieses Problem aus eigener Erfahrung, insbesondere bei verstopften Düsen während Wartungseinsätzen. Branchenrichtlinien empfehlen tatsächlich, die Sprühmuster alle paar Wochen zu überprüfen, um sicherzustellen, dass Oberflächen gleichmäßig und lückenlos gereinigt werden. Das Problem verstopfter Düsen beschränkt sich dabei nicht nur auf eine schlechte Reinigungsqualität. Wenn etwas blockiert, führen Betreiber oft zusätzliche Reinigungszyklen durch, um auf Nummer sicher zu gehen, was wiederum Stunden zur Arbeitszeit hinzufügt. Effiziente Anlagen planen monatliche Inspektionen, damit Wartungsteams solche Probleme frühzeitig erkennen und beheben können, bevor sie sich zu größeren Störungen entwickeln.

Prüfen von Dichtungen, Kugeln und Schläuchen auf Verschleiß

Durch die Überprüfung von Dichtungen, Dichtbändern und Schläuchen auf Abnutzungserscheinungen können Lecks bereits im Vorfeld verhindert werden, wodurch Reinigungsarbeiten reibungslos ablaufen und gefährliche Situationen auf der Baustelle vermieden werden. Laut Wartungsberichten aus verschiedenen Branchen gehen etwa ein Drittel aller Störungen in Tankreinigungssystemen tatsächlich auf verschlissene Teile in diesen Bereichen zurück. Bei routinemäßigen Kontrollen können Techniker Probleme frühzeitig erkennen und Komponenten austauschen, bevor größere Probleme entstehen. Das genaue Beobachten dieser Details trägt langfristig zur Zuverlässigkeit des gesamten Systems bei. Für Betriebsleiter, die sowohl die Sicherheitsvorschriften als auch die Kosten für Stillstandszeiten im Blick haben, ergeben regelmäßige Inspektionspläne im Langzeitbetrieb absolut Sinn.

Auswertung der mechanischen Komponenten (Pumpen, Motoren und rotierende Bürsten)

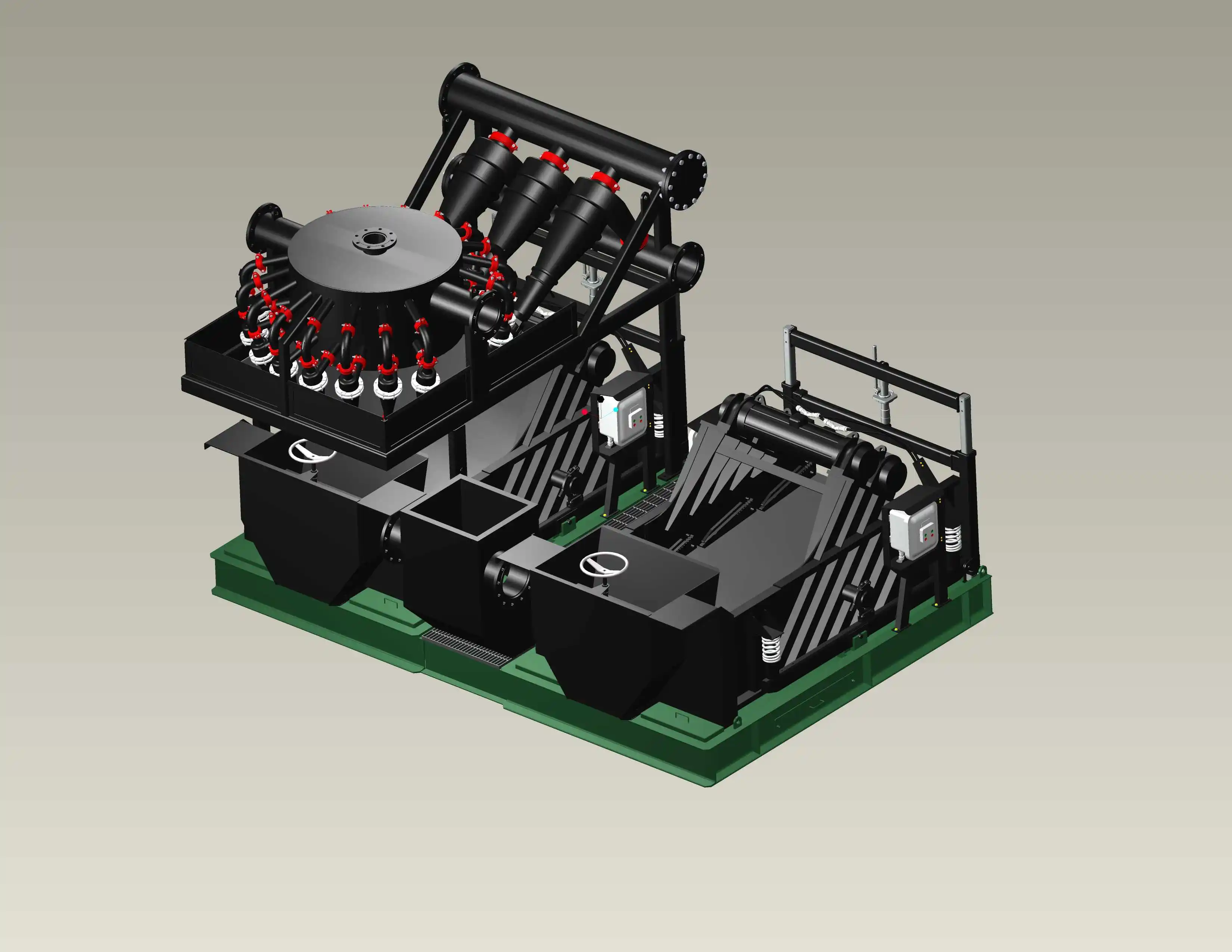

Pumpen, Motoren und diese rotierenden Bürsteneinheiten bilden das Rückgrat dafür, wie automatische Tankreiniger tagtäglich funktionieren. Wenn diese mechanischen Komponenten erste Anzeichen von Alterung zeigen, werden regelmäßige Wartungsarbeiten unverzichtbar, wenn man sicherstellen möchte, dass die Reinigung ordnungsgemäß durchgeführt wird. Achten Sie auf Warnsignale wie Schleifgeräusche aus dem Motorgehäuse oder darauf, dass das System plötzlich sehr viel länger braucht als früher, um seine Aufgaben zu erledigen. Solche Warnsignale müssen rasch behoben werden, bevor es während kritischer Operationen zu einem vollständigen Ausfall kommt. Das Führen detaillierter Aufzeichnungen über jeden Reparaturauftrag und den Austausch von Teilen hilft dabei, den Zustand aller beweglichen Komponenten im Zeitverlauf nachzuvollziehen. Gute Dokumentation ist nicht einfach nur Papierkram – sie ist Gold wert, wenn es darum geht, Wartungszyklen zu planen, die Lebensdauer der Geräte zu verlängern und eine gleichbleibende Leistungsfähigkeit über alle Schichten hinweg sicherzustellen.

Spülen des Systems zur Entfernung von verbleibenden Chemikalien

Regelmäßiges Spülen ist wirklich wichtig, um sicherzustellen, dass automatische Tankreinigungssysteme stets optimal funktionieren. Wenn wir von diesen Spülverfahren sprechen, entfernen sie im Grunde chemische Rückstände aus den Tanks. Wenn diese Chemikalien zu lange verbleiben, beginnen sie Probleme wie Korrosion oder Ablagerungen an den Innenteilen zu verursachen. Und glauben Sie mir, diese Ablagerungen bleiben nicht einfach harmlos, sondern beeinträchtigen mit der Zeit die Effizienz des gesamten Systems. Die meisten Experten empfehlen, direkt nach jedem Reinigungszyklus eine vollständige Spülung vorzunehmen – eine Maßnahme, die auch in den Handbüchern der Hersteller in der Regel unterstützt wird. Diesen Schritt auszulassen, mag zunächst wie eine kleine Sache erscheinen, führt aber langfristig zu größeren Problemen. Systeme, die nicht ordnungsgemäß gespült werden, neigen dazu, häufiger auszufallen, was höhere Reparaturkosten und mehr Stillzeiten für die Wartungsteams bedeutet.

Außenflächen reinigen, um Korrosion vorzubeugen

Die Außenreinigung von automatischen Tankreinigungssystemen hilft dabei, Korrosion von vornherein zu verhindern. Sobald Korrosion einsetzt, frisst sie sich durch die Materialien, schwächt die Struktur der Geräte und verkürzt deren Lebensdauer, bevor ein Austausch erforderlich wird. Regelmäßige Oberflächenreinigung sollte deshalb Teil jeder guten Wartungsroutine sein, da sie all diese Probleme verhindert und zudem die Sicherheit am Arbeitsplatz für alle Beteiligten erhöht. Auch die Wahl des richtigen Reinigungsmittels spielt eine Rolle, da verschiedene Materialien unterschiedlich auf Chemikalien reagieren. Manche Reiniger tragen sogar dazu bei, Schutzschichten auf Metalloberflächen aufzubauen, während andere, bei falscher Anwendung, mehr Schaden als Nutzen anrichten können. Zeit für eine gründliche Reinigung einzuplanen, dient übrigens nicht nur der Optik; sie stellt vielmehr sicher, dass das gesamte System reibungslos funktioniert und im Laufe seiner Einsatzzeit keine unerwarteten Ausfälle entstehen.

Schmieren beweglicher Teile für reibungslosen Betrieb

Die richtige Schmierung dieser beweglichen Teile ist absolut entscheidend, um sicherzustellen, dass unsere automatischen Tankreiniger Tag für Tag reibungslos und effizient laufen. Regelmäßige Schmierung reduziert die Reibung an all diesen mechanischen Gelenken und Lagern, verbessert so die Leistung und schützt gleichzeitig vor vorzeitigem Verschleiß an wichtigen Komponenten. Die meisten Herstellerhandbücher geben tatsächlich konkrete Intervalle vor, wann die verschiedenen Teile Wartung benötigen, sodass das Einhalten dieser Vorgaben sich langfristig positiv auf die Lebensdauer des gesamten Systems auswirkt. Auch die Überprüfung der Schmierstellen während der routinemäßigen Inspektionen ist nicht nur eine Formsache – sie hilft dabei, frühzeitig Anzeichen von Lecks oder anderen Problemen zu erkennen, bevor sie zu größeren Schwierigkeiten führen. Und ganz ehrlich – niemand möchte, dass die Produktionslinie wegen eines durch mangelnde Wartung blockierten Zahnrads zum Stillstand kommt.

Überwachung und Austausch abgenutzter Komponenten

Nachverfolgung der Lebensdauer hochverschleißanfälliger Teile (Filter, Lagerringe)

Detaillierte Aufzeichnungen darüber, wie lange Teile, die schnell verschleißen, tatsächlich vor dem Austausch halten, sind wichtig für die vorausschauende Planung von Wartungsarbeiten. Wenn wir diese Zahlen im Blick behalten, verhindert dies unerwartete Maschinenausfälle, da wir genau wissen, wann verschlissene Komponenten ausgetauscht werden müssen. Studien zeigen, dass regelmäßige Überwachung unvorhergesehene Ausfälle um etwa 25 Prozent reduziert, wodurch die Systeme insgesamt reibungsloser laufen. Für alle, die ihre Wartungsarbeiten vereinfachen möchten, gibt es heute bereits Inventarsysteme, die Warnungen senden, sobald Teile voraussichtlich bald ersetzt werden müssen. Solche Tools stellen sicher, dass alles ordnungsgemäß weiterläuft, ohne dass ständiges Raten erforderlich ist.

Erkennen von Anzeichen einer Komponentenschädigung

Das Erkennen der ersten Warnsignale, wenn Teile beginnen, sich abzunutzen, hilft dabei, größere Probleme zu vermeiden, die später Reparaturkosten und Produktionsausfälle verursachen. Dinge wie ungewöhnliche Vibrationen, die von Maschinen ausgehen, oder wenn diese plötzlich ineffizienter laufen, sind Warnsignale für tieferliegende Probleme, die sofortige Maßnahmen erfordern. Investitionen in gute Diagnosegeräte lohnen sich, da dadurch die Fehlersuche erheblich beschleunigt wird, wodurch die Maschinen über die Zeit besser leistungsfähig bleiben. Wenn Mitarbeiter wissen, worauf sie während der regelmäßigen Kontrollen achten müssen, werden sie Teil der Lösung statt nur Befehlsempfänger. Die Einsparungen summieren sich schnell – viele Betriebe berichten, dass sie nach Einführung geeigneter Schulungsprogramme ihre Wartungskosten um fast die Hälfte reduzieren konnten.

Geplante rechtzeitige Austauschmaßnahmen, um Ausfälle zu vermeiden

Die Erstellung eines Wartungsplans basierend auf tatsächlichen Nutzungsdaten hilft dabei, die Ausrüstung während ihres gesamten Lebenszyklus reibungslos laufen zu lassen. Studien zeigen, dass der Austausch von Teilen, bevor sie ausfallen, Unternehmen etwa 40 % Kosten im Vergleich dazu spart, später mit Ausfällen umzugehen – etwas, das die meisten Manager lieber vermeiden würden. Wenn Unternehmen sich an regelmäßige Ersatzzeiten halten, bleiben ihre Reinigungsoperationen Tag für Tag zuverlässig, da abgenutzte Komponenten bereits lange vor möglichen Störungen ausgetauscht werden. Fazit: Eine gute vorbeugende Wartungsstrategie sorgt dafür, dass Systeme jahrelang effizient arbeiten, anstatt ständig unerwartet auftretende Ausfälle reparieren zu müssen.

Kalibrierung und Test zur optimalen Leistung

Überprüfung von Spritzmustern und Überdeckungskonsistenz

Regelmäßige Kalibrierung dieser Sprühmuster macht den entscheidenden Unterschied, wenn es darum geht, Reinigungslösungen gleichmäßig auf Oberflächen aufzutragen, ohne Stellen auszulassen. Wenn wir sorgfältig genug Tests durchführen, erkennen wir diese kleinen Unregelmäßigkeiten frühzeitig, sodass Anpassungen vorgenommen werden können, bevor daraus echte Probleme für unsere Reinigungsteams entstehen. Studien zeigen, dass die richtige Kalibrierung tatsächlich die Effektivität der Reinigung um etwa 20 Prozent erhöht. Eine solche Verbesserung spielt in Einrichtungen, in denen die Sauberkeitsstandards Tag für Tag konstant hoch bleiben müssen, eine große Rolle.

Testen von Druckeinstellungen und Flussraten

Regelmäßige Überprüfungen und Anpassungen der Druckeinstellungen und Durchflussraten sind entscheidend, um automatisierte Tankreinigungssysteme optimal laufen zu lassen. Die meisten Hersteller geben klare Vorgaben dazu an, was für ihre Geräte am besten funktioniert. Diese Empfehlungen zu ignorieren, kann schnell zu Problemen führen – sei es durch schlechte Reinigungsergebnisse oder sogar Schäden an dem System selbst sowie den Tanks, an denen es arbeitet. Aus unserer praktischen Erfahrung heraus macht das Einhalten der empfohlenen Durchflussraten einen großen Unterschied. Nicht nur, dass dadurch die Reinigung besser funktioniert, es entsteht auch weniger Belastung für alle beweglichen Teile innerhalb der Anlage. Das verlängert logischerweise die Lebensdauer der Komponenten und reduziert den Austauschbedarf.

Sicherstellen des ordnungsgemäßen Funktionierens von Automatisierungssystemen

Die regelmäßige Wartung von Automatisierungssystemen ist unerlässlich, wenn diese programmierten Funktionen ordnungsgemäß arbeiten sollen und Abläufe effizient bleiben sollen. Schnelles Beheben von Problemen reduziert das Risiko von Ausfällen und sorgt dafür, dass die Operationen ohne Unterbrechungen reibungslos weiterlaufen. Die meisten Fachleute empfehlen, Software regelmäßig zu aktualisieren und routinemäßige Diagnosen durchzuführen, um die optimale Leistung von automatisierten Anlagen aufrechtzuerhalten, was besonders wichtig ist, um sicherzustellen, dass alles wie vorgesehen funktioniert. Diese Wartungsgewohnheiten bewirken mehr als nur konsistente Ergebnisse – sie tragen tatsächlich dazu bei, im Laufe der Zeit verlässliche Systeme aufzubauen, was gerade bei der Tankreinigung von großer Bedeutung ist, wo Ausfallzeiten kostspielig sind und Störungen nicht akzeptabel sind.

FAQ

1. Warum ist regelmäßige Wartung für automatisiertes Tankreinigungsausrüstung entscheidend?

Regelmäßige Wartung stellt sicher, dass automatisierte Tankreinigungsausrüstung mit maximaler Effizienz arbeitet, Betriebskosten senkt und die Lebensdauer der Ausrüstung verlängert, was die Rentabilität (ROI) erhöht.

2. Welche Risiken entstehen durch das Vernachlässigen der Wartung?

Das Vernachlässigen der Wartung kann zu kritischen Ausfällen von Geräten führen, was Sicherheitsrisiken für Betreiber birgt und zur Erhöhung der Downtime führt, was sich erheblich auf Produktivität und Umsatz auswirken kann.

3. Wie häufig sollte das System gespült werden?

Best Practices empfehlen, das System nach jedem Reinigungzyklus zu spülen, um eine Ansammlung von Chemikalien zu verhindern und optimale Leistung zu gewährleisten.

4. Was sind die Anzeichen einer Komponentenverschleiß?

Anzeichen hierfür sind ungewöhnliche Vibrationen oder eine verringerte Effizienz, was darauf hinweist, dass dringend Aufmerksamkeit geboten ist, um größere Probleme und teure Downtime zu vermeiden.

Inhaltsverzeichnis

- Einführung in die Wartungstipps für automatisierte Tankreinigungsausrüstungen

-

Regelmäßige Inspektionen für automatisierte Tankreinigungsausrüstungen

- Prüfung von Düsen und Spraysystemen auf Verstopfungen

- Prüfen von Dichtungen, Kugeln und Schläuchen auf Verschleiß

- Auswertung der mechanischen Komponenten (Pumpen, Motoren und rotierende Bürsten)

- Spülen des Systems zur Entfernung von verbleibenden Chemikalien

- Außenflächen reinigen, um Korrosion vorzubeugen

- Schmieren beweglicher Teile für reibungslosen Betrieb

- Überwachung und Austausch abgenutzter Komponenten

- Kalibrierung und Test zur optimalen Leistung

- FAQ