Introducción a los Consejos de Mantenimiento para Equipos de Limpieza de Tanques Automatizados

Por qué el Mantenimiento Regular es Crítico para la Eficiencia

Mantener en buen estado el equipo automático de limpieza de tanques marca una gran diferencia a la hora de dejar esos tanques impecables. Las máquinas bien mantenidas funcionan mejor y ahorran dinero a largo plazo. Eche un vistazo a lo que muestran algunos datos de campo sobre este tema. Las empresas que siguen revisiones periódicas suelen observar un consumo de energía un 15% menor en sus sistemas. Y reconozcamos que nadie quiere reemplazar equipos costosos antes de tiempo. La mayoría de las instalaciones descubren que seguir un mantenimiento programado simplemente tiene sentido para su economía. El equipo dura más, funciona con mayor fluidez día a día, y todos obtienen lo que necesitan sin desperdiciar recursos en averías o ineficiencias.

Impacto de descuidar el mantenimiento en la seguridad y la productividad

Cuando las empresas omiten el mantenimiento regular de sus equipos de limpieza automática de tanques, se exponen a problemas graves que ponen en riesgo a los trabajadores. La industria manufacturera ha presenciado numerosos casos en los que el equipo simplemente deja de funcionar porque nadie se molestó en revisarlo periódicamente, y estas averías suelen terminar causando daños personales. Además, cuando las máquinas dejan de funcionar repentinamente, las fábricas pierden tiempo y dinero valiosos. Todos hemos escuchado historias sobre plantas que pierden decenas de miles de dólares por hora durante paradas no planificadas. Por eso, las empresas inteligentes se aseguran de mantener actualizados sus calendarios de mantenimiento. Un buen programa de mantenimiento preventivo mantiene a todos más seguros y evita costosas interrupciones en la producción. Inspecciones sencillas semanales y seguir las recomendaciones del fabricante contribuyen en gran medida a mantener las operaciones funcionando sin contratiempos.

Inspecciones Regulares para el Equipo de Limpieza de Tanques Automatizado

Inspección de Boquillas y Sistemas de Rociado en Busca de Atascos

Mantener el equipo de limpieza automática de tanques funcionando correctamente depende en gran medida de inspecciones regulares, especialmente examinando de cerca las boquillas y sistemas de rociado. Las obstrucciones en estas piezas pueden alterar por completo la eficacia del equipo para limpiar tanques. La mayoría de los técnicos conocen esto de primera mano tras enfrentarse a boquillas obstruidas durante llamados de mantenimiento. Las directrices de la industria sugieren revisar los patrones de rociado cada pocas semanas para asegurar que las superficies reciban una cobertura adecuada sin huecos. El problema de las boquillas bloqueadas no radica únicamente en la mala calidad de la limpieza. Cuando algo se atasca, los operadores suelen terminar ejecutando ciclos adicionales de limpieza solo para estar seguros, lo cual añade horas a su jornada laboral. Las instalaciones inteligentes establecen calendarios de inspección mensuales para que los equipos de mantenimiento puedan detectar y resolver estos problemas antes de que se conviertan en inconvenientes mayores en el futuro.

Revisar juntas, retenes y mangueras por desgaste

Verificar los sellos, juntas y mangueras en busca de signos de desgaste puede evitar fugas antes de que ocurran, lo que mantiene las operaciones de limpieza funcionando sin contratiempos y evita situaciones peligrosas en el lugar. Según informes de mantenimiento de varias industrias, aproximadamente un tercio de todas las averías en sistemas de limpieza de tanques se origina realmente en piezas desgastadas en estas áreas. Cuando los técnicos realizan revisiones rutinarias, detectan problemas con antelación suficiente para reemplazar componentes antes de que surjan fallos mayores. Prestar atención a estos detalles mantiene la confiabilidad del sistema completo a lo largo del tiempo. Para los gerentes de planta preocupados tanto por los registros de seguridad como por los costos de tiempo de inactividad, programar inspecciones regulares tiene un sentido absoluto para operaciones a largo plazo.

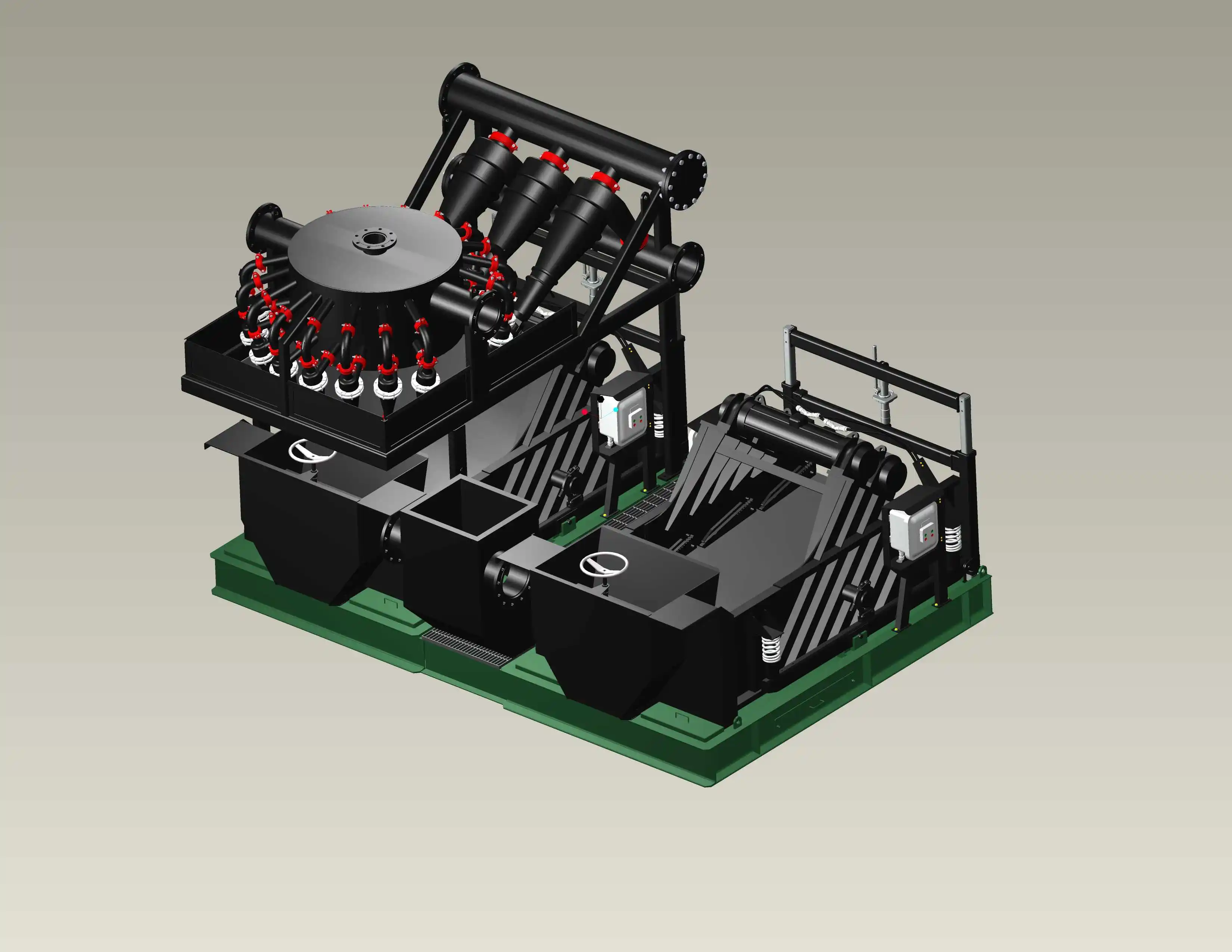

Evaluación de Componentes Mecánicos (Bombas, Motores y Cepillos Rotativos)

Las bombas, los motores y esos conjuntos de cepillos giratorios constituyen la base del funcionamiento diario de los limpiadores automáticos de tanques. Cuando estos componentes mecánicos empiezan a mostrar signos de desgaste, las revisiones periódicas se vuelven absolutamente esenciales si queremos mantener un trabajo de limpieza adecuado. Esté atento a cosas como sonidos de rozamiento provenientes del motor o cuando el sistema tarde demasiado en finalizar tareas que antes realizaba rápidamente. Estas señales de advertencia necesitan ser reparadas rápidamente antes de que ocurra una avería completa durante operaciones críticas. Llevar registros detallados de cada reparación y cambio de piezas ayuda a seguir la salud real de todas esas partes móviles con el tiempo. Una buena documentación no es solo papeleo; es fundamental para planificar los ciclos de mantenimiento, prolongar la vida útil del equipo y mantener un rendimiento constante entre turnos.

Lavado del sistema para eliminar productos químicos residuales

El vaciado regular es realmente importante para mantener el equipo automático de limpieza de tanques funcionando de manera óptima. Cuando hablamos de estos procedimientos de vaciado, básicamente se eliminan los productos químicos residuales dentro de los tanques. Si esos productos químicos permanecen demasiado tiempo, empiezan a causar problemas como corrosión o acumulación en las piezas internas. Y créame, este tipo de acumulación no se queda simplemente ahí, tranquila, sino que empieza a afectar realmente el buen funcionamiento del sistema con el tiempo. La mayoría de los expertos recomiendan realizar un vaciado completo inmediatamente después de cada ciclo de limpieza, algo que por lo general también respaldan los fabricantes en sus manuales. Omitir este paso puede parecer una cosa pequeña, pero conduce a problemas más grandes en el futuro. Los sistemas que no se vacían correctamente tienden a fallar con mayor frecuencia, lo que significa facturas más altas por reparaciones y más tiempo de inactividad para los equipos de mantenimiento.

Limpieza de Superficies Exteriores para Prevenir la Corrosión

Mantener limpias las partes externas de los sistemas automatizados de limpieza de tanques ayuda a evitar que comience la corrosión. Cuando la corrosión se instala, va desgastando los materiales, debilita la estructura del equipo y reduce su durabilidad antes de necesitar reemplazo. La limpieza regular de superficies debe formar parte de cualquier buen programa de mantenimiento, ya que evita todos esos problemas y además hace que el lugar de trabajo sea más seguro para todos los involucrados. También es importante elegir el tipo correcto de limpiador, ya que distintos materiales reaccionan de manera diferente ante diversos productos químicos. Algunos limpiadores ayudan a formar capas protectoras en las superficies metálicas, mientras que otros podrían causar más daño que beneficio si se usan incorrectamente. Además, dedicar tiempo a una limpieza adecuada no se trata solo de apariencia; también permite que todo el sistema funcione sin interrupciones ni fallos inesperados durante su vida útil.

Lubricación de las partes móviles para un funcionamiento suave

Mantener adecuadamente engrasadas esas piezas móviles es absolutamente fundamental si queremos que nuestros limpiadores automáticos de tanques funcionen sin problemas y de manera eficiente día a día. Cuando se realiza regularmente, la lubricación reduce la fricción en todas esas uniones y rodamientos mecánicos, haciendo que todo funcione mejor, y al mismo tiempo protege contra el desgaste prematuro de componentes críticos. La mayoría de los manuales del fabricante realmente especifican los intervalos exactos en los que distintas piezas necesitan atención, por lo que seguir esas pautas resulta muy beneficioso en cuanto a la duración del sistema completo. Verificar esos puntos de lubricación durante las inspecciones rutinarias no es solo buena práctica, también ayuda a detectar signos tempranos de fugas u otros problemas antes de que se conviertan en grandes inconvenientes. Y reconozcámoslo, nadie quiere que su línea de producción se detenga porque un engranaje se haya atascado por falta de mantenimiento adecuado.

Monitoreo y reemplazo de componentes desgastados

Seguimiento de la vida útil de las piezas de alto desgaste (filtros, rodamientos)

Los registros detallados sobre cuánto tiempo duran realmente las piezas que se desgastan rápidamente antes de necesitar reemplazo son muy importantes para planificar el mantenimiento con anticipación. Cuando llevamos un seguimiento de estos datos, ayudamos a evitar que las máquinas fallen inesperadamente, ya que sabemos exactamente cuándo debemos reemplazar las piezas desgastadas. Estudios indican que el monitoreo regular reduce las averías imprevistas en aproximadamente un 25 por ciento, lo que hace que los sistemas funcionen de manera más eficiente en general. Para quienes buscan facilitar su trabajo de mantenimiento, existen actualmente sistemas de inventario que envían alertas cuando las piezas necesitan ser reemplazadas pronto. Estas herramientas ayudan a garantizar que todo siga funcionando correctamente sin depender constantemente de suposiciones.

Identificación de señales de degradación de componentes

Detectar las señales de advertencia tempranas cuando las piezas comienzan a desgastarse ayuda a prevenir problemas más grandes que generen costosos gastos en reparaciones y pérdida de tiempo en producción. Cosas como vibraciones extrañas provenientes de la maquinaria o cuando empieza a funcionar con menor eficiencia son alertas que indican problemas más profundos que requieren acción inmediata. Adquirir buenos equipos de diagnóstico resulta rentable, ya que facilita encontrar estos problemas mucho más rápido, manteniendo así el desempeño de las máquinas a largo plazo. Cuando los trabajadores saben qué buscar durante las inspecciones rutinarias, se convierten en parte de la solución, en lugar de simplemente seguir instrucciones. Además, los beneficios económicos se notan rápidamente: muchas plantas reportan reducir sus gastos en mantenimiento casi a la mitad después de implementar programas adecuados de capacitación para sus equipos.

Programar reemplazos oportunos para evitar tiempos de inactividad

Crear un plan de mantenimiento basado en datos reales de uso ayuda a mantener el equipo funcionando sin contratiempos durante todo su ciclo de vida. Estudios demuestran que reemplazar piezas antes de que fallen ahorra a las empresas aproximadamente un 40 % en comparación con lidiar con averías más adelante, algo que la mayoría de los gerentes preferirían evitar. Cuando las empresas siguen cronogramas regulares de reemplazo, sus operaciones de limpieza permanecen confiables día a día, ya que los componentes desgastados se cambian mucho antes de que causen problemas. La conclusión es que una buena estrategia de mantenimiento preventivo mantiene los sistemas funcionando eficientemente durante años, en lugar de estar constantemente reparando fallos inesperados.

Calibración y Pruebas para un Rendimiento Óptimo

Verificación de Patrones de Aspersión y Consistencia en la Cobertura

Realizar una calibración regular de esos patrones de pulverización marca toda la diferencia a la hora de aplicar soluciones de limpieza de manera uniforme sobre las superficies, sin dejar áreas sin cubrir. Cuando realizamos las pruebas con suficiente cuidado, detectamos esas pequeñas inconsistencias desde el principio, lo que permite hacer ajustes antes de que se conviertan en problemas reales para nuestros equipos de limpieza. Investigaciones muestran que lograr una correcta calibración aumenta en realidad la efectividad de la limpieza en aproximadamente un 20 por ciento. Ese nivel de mejora es muy importante en instalaciones donde los estándares de limpieza deben mantenerse consistentemente altos día a día.

Prueba de Configuraciones de Presión y Tasas de Flujo

Las revisiones periódicas y los ajustes en la presión y caudal son realmente importantes para mantener los sistemas automáticos de limpieza de tanques funcionando óptimamente. La mayoría de los fabricantes proporcionan instrucciones claras sobre lo que funciona mejor para su equipo. Ignorar estas recomendaciones puede provocar problemas rápidamente, ya sea con resultados deficientes de limpieza o daños reales al sistema y a los tanques en los que está trabajando. Según hemos observado en la práctica, seguir los caudales recomendados marca una gran diferencia. No solo se logra una mejor limpieza, sino que también reduce la tensión sobre todas las piezas móviles dentro de la maquinaria, lo cual prolonga naturalmente la vida útil de los componentes antes de necesitar reemplazo.

Garantizar el funcionamiento adecuado de los sistemas de automatización

El mantenimiento regular de los sistemas de automatización es esencial si queremos que esas funciones programadas funcionen correctamente y mantener las operaciones eficientemente. Resolver problemas rápidamente reduce el riesgo de averías y mantiene el flujo de las operaciones sin interrupciones. La mayoría de los profesionales recomiendan actualizar el software regularmente y realizar diagnósticos periódicos para mantener el máximo rendimiento de los equipos automatizados, algo realmente importante para garantizar que todo funcione como se espera. Estos hábitos de mantenimiento no solo aseguran resultados consistentes, sino que también ayudan a construir sistemas confiables con el tiempo, lo cual es muy importante en la limpieza de tanques donde el tiempo de inactividad puede ser costoso e inaceptable cualquier interrupción.

Preguntas frecuentes

1. ¿Por qué es crucial el mantenimiento regular para el equipo de limpieza de tanques automatizado?

El mantenimiento regular asegura que el equipo de limpieza de tanques automatizado opere con máxima eficiencia, reduciendo costos operativos y extendiendo la vida útil del equipo, lo que mejora la rentabilidad de la inversión (ROI).

2. ¿Qué riesgos surgen al descuidar el mantenimiento?

Descuidar el mantenimiento puede llevar a fallos críticos en el equipo, planteando riesgos de seguridad para los operadores y causando un aumento del tiempo de inactividad, lo que puede impactar significativamente la productividad y los ingresos.

3. ¿Con qué frecuencia debe limpiarse el sistema?

Las mejores prácticas recomiendan limpiar el sistema después de cada ciclo de limpieza para evitar la acumulación de químicos y mantener un rendimiento óptimo.

4. ¿Cuáles son las señales de degradación de los componentes?

Entre las señales se incluyen vibraciones inusuales o una disminución de la eficiencia, lo que indica la necesidad de atención inmediata para evitar problemas mayores y tiempos de inactividad costosos.

Tabla de Contenido

- Introducción a los Consejos de Mantenimiento para Equipos de Limpieza de Tanques Automatizados

-

Inspecciones Regulares para el Equipo de Limpieza de Tanques Automatizado

- Inspección de Boquillas y Sistemas de Rociado en Busca de Atascos

- Revisar juntas, retenes y mangueras por desgaste

- Evaluación de Componentes Mecánicos (Bombas, Motores y Cepillos Rotativos)

- Lavado del sistema para eliminar productos químicos residuales

- Limpieza de Superficies Exteriores para Prevenir la Corrosión

- Lubricación de las partes móviles para un funcionamiento suave

- Monitoreo y reemplazo de componentes desgastados

- Calibración y Pruebas para un Rendimiento Óptimo

- Preguntas frecuentes