自動タンク掃除装置のメンテナンス指南の紹介

なぜ定期的なメンテナンスが効率にとって重要なのか

自動タンク洗浄装置を良好な状態に保つことは、タンクを清潔に保つうえで非常に重要です。適切にメンテナンスされた機械は性能が向上し、長期的にはコストを節約できます。現場でのデータを見てみましょう。定期的な点検を行っている企業では、システムを通るエネルギー使用量が平均して15%少なくなっていることがわかります。また、誰もが高価な設備を必要以上に交換したくはありません。多くの施設では、計画的なメンテナンスを実施することが経済的にも理にかなっていると分かっています。機器の寿命が延長され、日々安定した作業が行えるため、故障や非効率によるリソースの無駄遣いを防ぐことができるのです。

メンテナンスを怠ることによる安全性と生産性への影響

企業が自動タンク洗浄装置の定期的なメンテナンスを省略すると、作業員に危険が及ぶ深刻な問題が発生する可能性が高くなります。製造業界では、定期点検が行われなかったために装置が突然動作不能になり、その結果として作業員が負傷したケースが数多く見られています。また、機械が突然停止すると工場は貴重な時間と費用を失うことになります。予期せぬ停止によって工場が稼働ごとに何万ドルもの損失を生じるという話は、誰もが耳にしたことがあるでしょう。だからこそ、賢い企業はメンテナンス計画が常に最新であることを確保します。効果的な予防保全プログラムは、作業員の安全を確保しながら、こうした高コストな生産停止を回避するのに役立ちます。簡単な週次点検やメーカーのガイドラインに従うことで、予期せぬトラブルを防ぎ、円滑な運転を維持することが可能になります。

自動タンク洗浄設備の定期点検

ノズルと噴射システムの詰まりの点検

自動化されたタンク洗浄装置をスムーズに稼働させるには、定期的な点検が非常に重要です。特にノズルやスプレーシステムを念入りに確認する必要があります。これらの部分に詰まりがあると、装置のタンク洗浄能力に大きく悪影響を及ぼします。多くの技術者は、メンテナンス作業中にノズルが詰まってしまった経験から、この問題の深刻さをよく理解しています。業界のガイドラインでは、数週間ごとにスプレーパターンを点検し、表面が均等に洗浄されるよう隙間なくカバーできるようにすることを推奨しています。ノズルが詰まる問題は、単に洗浄品質が低下するだけにとどまりません。何かが詰まると、オペレーターは安全策を取りたくなるため余分な洗浄サイクルを回すことが増え、その分作業時間が延長されてしまうのです。賢い施設では毎月の点検スケジュールを設け、メンテナンスチームがこうした問題を早期に発見・対応できるようにしています。

シール、ガスケット、ホースの摩耗状況を確認する

シール、ガスケット、ホースの摩耗状況を点検することで、漏れを未然に防止でき、クリーニング作業を円滑に進めるとともに、現場での危険な状況を避けることができます。さまざまな業界におけるメンテナンス報告書によると、タンク洗浄システムの故障のうち、実に3分の1はこれらの部位の摩耗した部品に起因しています。技術担当者が定期点検を実施すれば、問題を早期に発見し、大きなトラブルが発生する前に部品を交換することが可能です。こうした細部に注意を払うことで、システム全体の長期的な信頼性を維持できます。安全記録と停止時間のコストの両方に気を配るプラント管理者にとって、定期的な点検スケジュールは長期運転において理にかなっています。

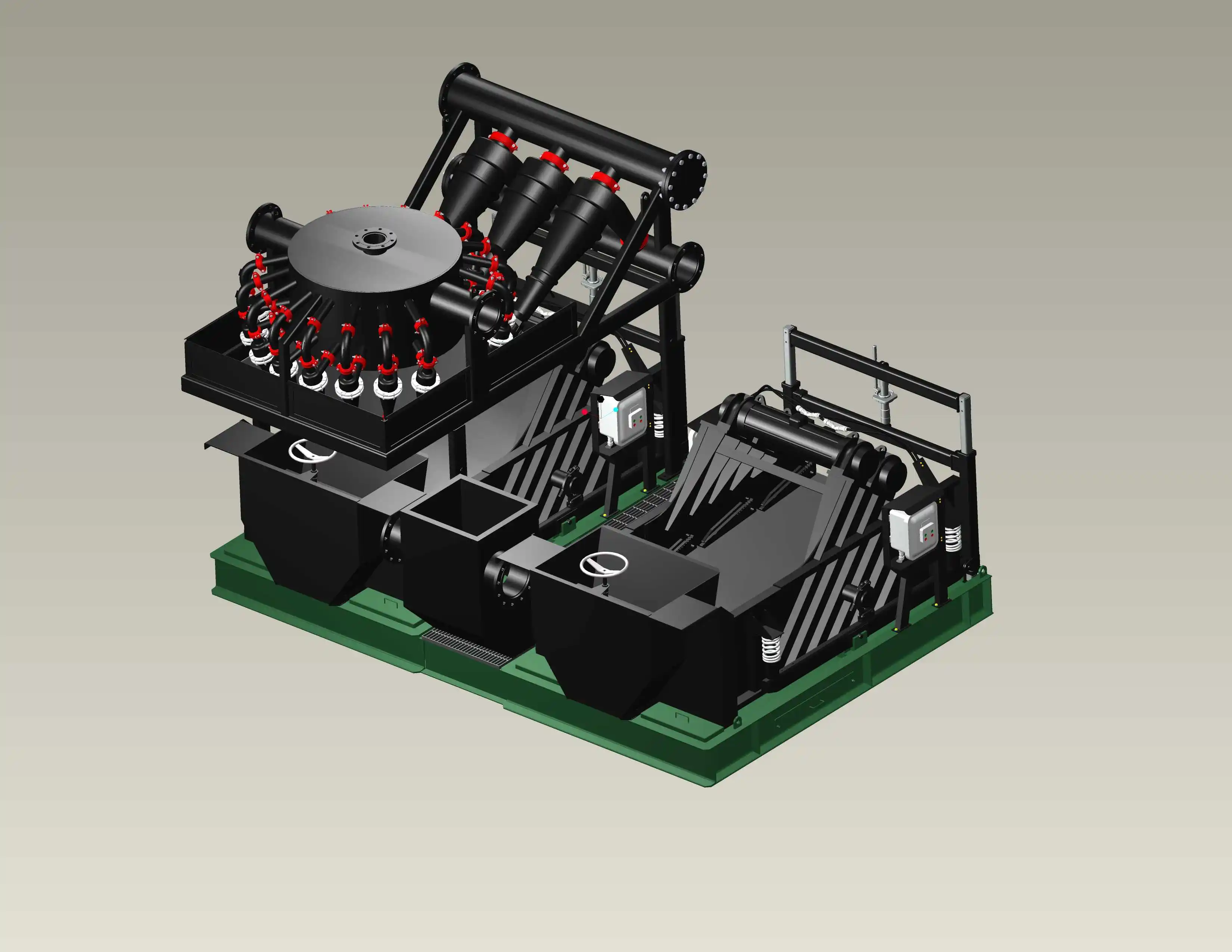

機械部品の評価(ポンプ、モーター、回転ブラシ)

ポンプやモータ、そして回転ブラシアセンブリは、自動タンククリーナーが日々実際に作動する仕組みの要です。これらの機械部品が年数を重ねて劣化の兆しを見せ始めると、清掃作業を適切に維持するために定期的な点検が何よりも重要になります。モーターハウジングから軋むような音がする場合や、かつては短時間で完了していた作業に異常に時間がかかるようになった場合などには、特に注意が必要です。こうした警告信号は、重要な作業中に完全に故障が発生する前に迅速に修復する必要があります。すべての修理作業や部品交換について詳細な記録を取ることで、それらの可動部分が時間とともにどの程度健全であるかを追跡することが可能になります。適切な記録は単なる書類作業ではなく、メンテナンスサイクルの計画や装置寿命の延長、そして交代制での安定した性能維持において非常に価値があります。

残留化学物質を取り除くためのシステムフラッシュ

自動タンク洗浄装置を最良の状態で運転させるためには、定期的なフラッシングが非常に重要です。このフラッシング作業とは、タンク内部に残留した洗浄剤などを除去する工程のことを指します。これらの薬品が長時間タンク内に残留すると、内部部品の腐食や堆積物の発生といった問題を引き起こします。そして、そのような堆積物は静かに留まるだけではなく、長期的にはシステム全体の性能に悪影響を与えることになります。専門家の多くは、各洗浄サイクル終了直後に完全なフラッシングを行うことを推奨しており、メーカーのマニュアルにもそのように記載されていることが多いです。この工程を省略することは一見些細なことのように思えますが、長期的にはより大きな問題を引き起こすことになります。適切にフラッシングされていないシステムは故障しやすく、修理費用が高額になることや、整備作業にかかるダウンタイムが増えることにつながるのです。

腐食を防ぐための外表面の清掃

自動タンク洗浄システムの外側を清潔に保つことで、腐食の発生を防ぐことができます。腐食が進行すると、素材が侵され、装置の構造強度が低下し、交換が必要になるまでの耐用年数も短くなります。定期的な表面清掃は、こうした問題を防ぐだけでなく、作業環境の安全性も向上させるため、適切なメンテナンス作業に含まれるべきです。適切なタイプの洗浄剤を選ぶことも重要です。なぜなら、異なる素材はさまざまな化学薬品に対して異なる反応を示すからです。中には金属表面に保護層を形成する効果を持つ洗浄剤もありますが、一方で誤った使用をすると逆効果になる場合もあります。適切な洗浄を行う時間を作るということは、見た目だけの問題ではありません。これにより、予期せぬ故障が発生することなく、システム全体がスムーズに運用され続けることが保証されます。

スムーズな動作のために移動部品を潤滑する

可動部分に適切に潤滑油を供給しておくことは、自動タンククリーナーを長期間にわたりスムーズかつ効率的に稼働させるために極めて重要です。定期的に潤滑を行うことで、あらゆる機械的なジョイントやベアリングにおける摩擦を低減し、全体の動作効率を高めるだけでなく、重要なコンポーネントの早期摩耗を防ぐことができます。多くのメーカーのマニュアルには、各部品ごとにメンテナンスが必要な時期が明記されており、それらのガイドラインに従うことでシステム全体の寿命を大幅に延ばすことができます。日常的な点検時に潤滑箇所を確認することは、単なる整備作業ではなく、漏れや他の問題の初期兆候を発見し、大きなトラブルに発展する前に手を打つことにもつながります。実際に、生産ラインが適切なメンテナンス不足により停止してしまわないためにも、こうした作業は欠かせません。

磨耗した部品の監視と交換

高摩耗部品(フィルター、ベアリング)の寿命追跡

消耗品の部品が実際に交換が必要になるまでどのくらい持つかという詳細な記録は、事前保守計画において非常に重要です。このような数値を記録しておけば、摩耗した部品をいつ交換すべきかが明確になるため、機械の予期せぬ故障を防ぐことができます。研究によると、定期的なモニタリングにより、予期せぬ故障を約25パーセント減少させることができ、全体的なシステムの運用効率が向上します。保守作業をより効率よく行いたい人向けに、部品の交換時期が近づくとアラートを送信する在庫管理システムも現在利用可能です。このようなツールを活用することで、常に的確な判断により設備を適切に運転することが可能となります。

部品劣化の兆候の特定

部品が摩耗し始める際の初期警告信号に気づくことで、修理費用や生産停止による損失が発生する前に問題を防ぐことができます。例えば、機械から異常な振動が発生したり、効率が低下して動作するようになった場合、これは即座に対応が必要な問題が潜んでいることを示す警告信号です。高品質な診断機器を導入することは有効です。これにより問題の特定が迅速に行えるため、機械の長期にわたる性能維持が可能になります。また、作業員が日常点検で何を探すべきかを理解していれば、単に指示に従うだけではなく問題解決に貢献することができます。適切なトレーニングプログラムを導入した工場では、メンテナンス費用をほぼ半分に削減したという報告も少なくありません。

ダウンタイムを避けるための適切なタイミングでの交換

実際の使用データに基づいてメンテナンス計画を作成することで、機器のライフサイクル全体にわたってスムーズに運転し続けることができます。部品が故障する前に交換することで、後から故障に対処する場合に比べて企業は約40%のコストを節約できるという研究結果があります。これは、多くの管理者が避けたいと考える状況です。企業が定期的な交換スケジュールに従うことで、摩耗したコンポーネントが問題を引き起こすずっと前に入れ替わるため、日々の清掃作業は信頼性を持って行われます。結論として、適切な予防保全戦略を実施すれば、システムを何年にもわたって効率的に稼働させることができ、予期せぬ故障の修繕に追われることもありません。

最適なパフォーマンスのための校正とテスト

スプレーパターンとカバレッジの一貫性の確認

定期的にスプレーパターンのキャリブレーションを行うことは、清掃液を均等に散布して斑点を残さないために非常に重要です。十分に注意深くテストを実施すれば、小さな不具合を早期に発見し、清掃チームにとって深刻な問題になる前に調整を加えることができます。研究によれば、このキャリブレーションを正しく行うことで、清掃作業の効果が約20パーセント向上することが示されています。このような改善は、清潔さの基準が日々一貫して維持される必要がある施設において特に大きな意味を持ちます。

圧力設定と流量のテスト

自動式タンク洗浄システムを最適な状態で運転させるためには、定期的な圧力設定や流量の点検および調整が非常に重要である。多くのメーカーは、自社の装置に最適な方法について明確な指示を出している。これらの推奨事項を無視すると、洗浄効果が低下したり、システム自体や対象となるタンクに損傷を与えるなどの問題が迅速に発生する可能性がある。実際の現場での経験から見ると、推奨された流量に従うことで大きな差が生まれる。洗浄効果が向上するだけでなく、機械内部の可動部分にかかる負担が軽減されることで、部品の寿命が延長され、交換までの期間が自然と長くなる。

自動化システムの適切な機能の確保

自動化システムの定期的なメンテナンスは、プログラムされた機能が正しく動作し、効率的に運用を続けるために不可欠です。問題を迅速に修正することで、故障のリスクを軽減し、業務が中断されることなくスムーズに進行し続けます。多くの専門家は、自動化された設備が最高の性能を維持するために、定期的なソフトウェアの更新と定期点検を行うことを推奨しています。このようなメンテナンスの習慣は、一貫した成果を保証するだけでなく、信頼性の高いシステムを時間とともに構築するのにも役立ちます。これは、タンク清掃においてダウンタイムが高コストにつながり、運用の妨害が許されない状況において特に重要です。

よくある質問

1. 自動化されたタンク洗浄機器において定期メンテナンスが重要である理由は何ですか?

定期的なメンテナンスは、自動化されたタンク洗浄機器が最高の効率で動作することを確実にし、運転コストを削減し、機器の寿命を延ばし、投資収益率(ROI)を向上させます。

2. メンテナンスを怠るとどのようなリスクが生じますか?

メンテナンスを怠ると、操縦士に安全上のリスクをもたらし、ダウンタイムが増加する可能性があり、これは生産性や収益に大きな影響を与えることがあります。

3. システムをどのくらいの頻度で洗浄すべきですか?

最善の方法は、毎回のクリーニングサイクル後にシステムを洗浄して、化学物質の蓄積を防ぎ、最適なパフォーマンスを維持することです。

4. コンポーネントの劣化の兆候は何ですか?

兆候としては、異常な振動や効率の低下があり、これが大きな問題や高コストのダウンタイムを避けるためには迅速な対応が必要です。