odparowy do ekstrakcji amylenu

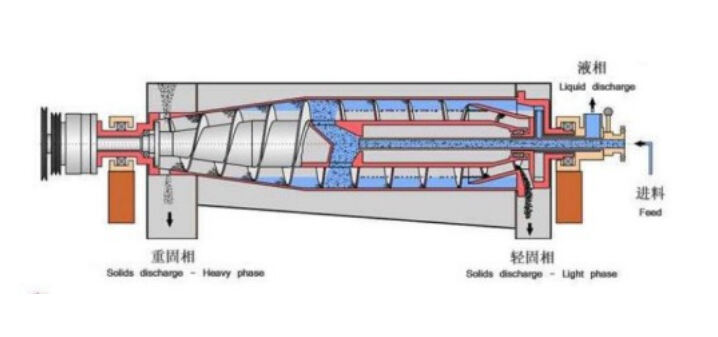

Odśrodkowy ekstraktor skrobi reprezentuje kluczowe osiągnięcie w technologii przetwarzania skrobi, zaprojektowany do efektywnego rozdziału skrobi z różnych materiałów roślinnych za pomocą siły odśrodkowej. To zaawansowane urządzenie działa poprzez wykorzystanie wysokich prędkości obrotowych, które generują mocne siły odśrodkowe, umożliwiając skuteczny rozdział skrobi od innych składników na podstawie różnic gęstości. Maszyna wyposażona jest w precyzyjnie wykonany bęben obrotowy z starannie skalibrowanymi otworami, które pozwalają na optymalne rozdzielenie, zachowując jakość produktu. W zastosowaniach przemysłowych te odśrodkowniki mogą przetwarzać duże objętości materiału ciągle, co czyni je niezbędne w nowoczesnych zakładach produkujących skrobię. Technologia obejmuje zaawansowane systemy kontroli, które monitorują i dostosowują parametry operacyjne, aby utrzymać spójną jakość rozdziału. Kluczowe funkcje obejmują dostosowywalne prędkości obrotowe, automatyczne systemy doprowadzania oraz precyzyjne mechanizmy kontroli wilgotności. Projekt odśrodkownika podkreśla również efektywność energetyczną i minimalizację strat produktu podczas procesu ekstrakcji. Zastosowania rozszerzają się na różne branże, w tym przetwórstwo żywnościowe, produkcję papieru i farmaceutyczną, gdzie wysoko czysta skrobia jest kluczowa. Wielofunkcyjność urządzenia pozwala na przetwarzanie różnych źródeł skrobi, od kukurydzy i ziemniaków po pszenicę i ryż, zachowując wysokie stopy ekstrakcji i jakość produktu. Nowoczesne odśrodkowniki ekstrakcyjne dla skrobi zawierają również funkcje bezpieczeństwa i łatwe w konserwacji projekty, zapewniające niezawodne działanie w wymagających środowiskach przemysłowych.