Bohroperationen in der Öl- und Gasindustrie erfordern hochentwickelte Ausrüstungen, um den komplexen Prozess der Gewinnung von Kohlenwasserstoffen aus tief unterirdischen Formationen zu bewältigen. Unter den kritischen Komponenten von Bohrspülungssystemen spielt der Schiebeshaker eine unverzichtbare Rolle bei der Aufrechterhaltung der Bohreffizienz und dem Schutz nachgeschalteter Geräte. Dieses wesentliche Gerät stellt die erste Verteidigungslinie im Feststoffkontrollprozess dar und trennt Bohrspäne von der wertvollen Bohrschlammflüssigkeit, die wiederum durch das System zirkuliert werden muss. Das Verständnis der Funktion und Bedeutung dieser Ausrüstung ist entscheidend für Bohrfachleute, die ihre Operationen optimieren und gleichzeitig Kosten sowie Umweltauswirkungen minimieren möchten.

Primäre Funktion und Funktionsprinzipien

Mechanischer Trennprozess

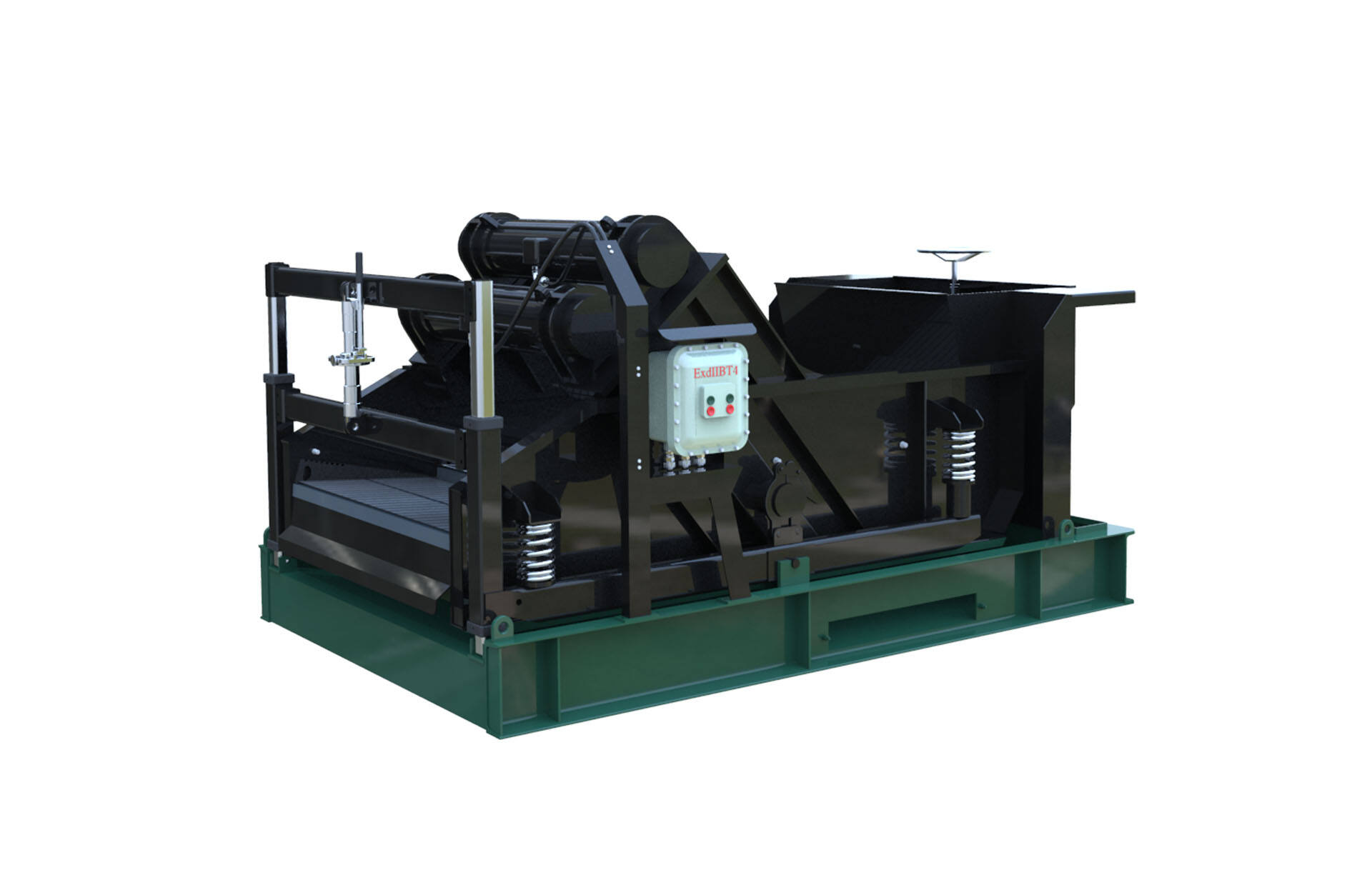

Die grundlegende Funktion eines Schieferabscheiders beruht auf der mechanischen Trennung mithilfe von vibrierenden Sieben, um feste Partikel aus dem Bohrfluid zu entfernen. Die Ausrüstung nutzt hochfrequente Vibrationen, die von Elektromotoren mit unausgeglichenen Gewichten erzeugt werden und lineare oder elliptische Bewegungsmuster erzeugen, die eine effiziente Entfernung von Feststoffen ermöglichen. Während das mit Bohrspänen beladene Bohrfluid auf die vibrierenden Siebe fließt, zwingt die Bewegung des Abscheiders die Bohrflüssigkeit durch die Sieböffnungen, während größere feste Partikel zum Austragende transportiert werden. Dieser kontinuierliche Prozess stellt sicher, dass saubere Bohrflüssigkeit zur Wiederverwendung zurückgewonnen wird, während die festen Abfälle ordnungsgemäß entsorgt oder weiterverarbeitet werden.

Die Effizienz dieses Trennprozesses hängt stark von der richtigen Siebauswahl, den Vibrationsparametern und der Strömungsgeschwindigkeit ab. Unterschiedliche Maschenweiten des Siebs erfüllen verschiedene Anforderungen an die Partikelabscheidung, wobei feinere Maschen kleinere Feststoffe entfernen, dies aber potenziell die Durchsatzkapazität verringern kann. Die Vibrationsamplitude und -frequenz müssen sorgfältig abgestimmt werden, um die Flüssigkeitsrückgewinnung zu maximieren und gleichzeitig ausreichende Fördergeschwindigkeiten der Feststoffe über die Sieboberfläche aufrechtzuerhalten.

Rückgewinnung und Schonung von Bohrspülungen

Über die einfache Entfernung von Feststoffen hinaus erfüllen Schieferabscheider eine wichtige ökonomische Funktion, indem sie die Rückgewinnung kostspieliger Bohrflüssigkeiten maximieren. Moderne Bohrschlämme enthalten teure Zusatzstoffe wie Polymere, Beschwerungsmittel und spezialisierte Chemikalien, die erhebliche Betriebskosten verursachen können. Durch die effektive Trennung dieser wertvollen Flüssigkeiten von den Bohrklecksen wird die schieferschleuder ermöglicht es Betreibern, den Großteil ihres Bohrflüssigkeitsbestands wiederverzuwenden, wodurch die Materialkosten und Entsorgungsanforderungen erheblich reduziert werden.

Der Aspekt der Schonung reicht über unmittelbare Kosteneinsparungen hinaus und umfasst Umweltvorteile sowie die Einhaltung gesetzlicher Vorschriften. Wiedergewonnene Bohrflüssigkeiten verringern das Volumen an Abfallstoffen, die entsorgt werden müssen, und minimieren so die Umweltauswirkungen sowie die damit verbundenen Entsorgungskosten. Diese Schonungsfunktion wird besonders bei Offshore-Operationen kritisch, wo die Handhabung und Entsorgung von Abfällen komplexe logistische Herausforderungen darstellen.

Integration in Feststoffkontrollsysteme

Aufgaben der ersten Verarbeitungsstufe

Innerhalb umfassender Feststoffkontrollsysteme fungieren Schieferabscheider als erste Verarbeitungsstufe und übernehmen den Großteil der Feststoffentfernung, bevor die Bohrflüssigkeiten an nachgeschaltete Geräte weitergeleitet werden. Diese Positionierung ist strategisch, da Abscheider die größte Menge an Feststoffen bei den niedrigsten Kosten pro Volumeneinheit im Vergleich zu anderen Feststoffkontrollgeräten entfernen. Durch die frühzeitige Entfernung grober Partikel verringern Abscheider die Belastung der nachfolgenden Ausrüstung wie Desander, Desilter und Zentrifugen, verlängern deren Nutzungsdauer und verbessern die Gesamteffizienz des Systems.

Die Effektivität der Vorreinigung beeinflusst direkt die Leistungsfähigkeit der gesamten Feststoffkontrollanlagen. Eine schlechte Leistung der Schieberrüttler führt zu einer übermäßigen Belastung nachgeschalteter Geräte mit Feststoffen, was vorzeitigen Verschleiß, verringerte Effizienz und erhöhte Wartungsanforderungen zur Folge hat. Umgekehrt verbessert ein optimierter Betrieb der Rüttler die Leistung aller nachfolgenden Verarbeitungsstufen und senkt gleichzeitig die Gesamtbetriebskosten des Systems.

System-Flussmanagement

Schieberrüttler übernehmen auch wichtige Funktionen beim Flussmanagement innerhalb der Bohrspülumlaufsysteme. Die Ausrüstung muss variierende Durchflussraten bewältigen können, die verschiedenen Bohrphasen, Gesteinsarten und betrieblichen Anforderungen entsprechen. Während des regulären Bohrbetriebs gewährleistet ein gleichmäßiges Flussmanagement stationäre Bedingungen für eine optimale Trennleistung, während die Rüttler während Verbindungsarbeiten oder beim Ein- und Ausbau die Flussspitzen und intermittierenden Betriebsabläufe bewältigen müssen.

Moderne Schüttlerkonstruktionen beinhalten verstellbare Funktionen, die es den Bedienern ermöglichen, die Verarbeitungsparameter in Echtzeit basierend auf den Bohrbedingungen anzupassen. Zu diesen Funktionen gehören variable Neigungswinkel der Siebebenen, justierbare Vibrationssintensität und modulare Siebkonfigurationen, die eine schnelle Anpassung an wechselnde Betriebsanforderungen ohne Abschaltung des Systems erlauben.

Einfluss auf die Bohrleistung

Pflege der Eigenschaften der Bohrflüssigkeit

Ein effektiver Betrieb des Schiebersiebs beeinflusst direkt entscheidende Eigenschaften der Bohrflüssigkeit, die für die Bohrleistung und die Stabilität des Bohrlochs maßgeblich sind. Durch die Entfernung von Bohrspänen tragen Schiebersiebe dazu bei, die richtige Flüssigkeitsdichte, Viskosität und Gelfestigkeit aufrechtzuerhalten, die für eine wirksame Lochreinigung, die Kontrolle des Formationssdrucks und die Stabilität des Bohrlochs unerlässlich sind. Eine übermäßige Ansammlung von Feststoffen in der Bohrflüssigkeit führt zu erhöhtem Flüssigkeitsgewicht, höherer Viskosität und verschlechterten rheologischen Eigenschaften, die zu Bohrproblemen wie Rohrstockungen, Verlustzirkulation und Schädigung der Formation führen können.

Die Entfernung feiner Feststoffe ist besonders wichtig für die Aufrechterhaltung der Qualität der Bohrflüssigkeit, da diese Partikel selbst bei relativ niedrigen Konzentrationen erheblich auf die Fluideigenschaften einwirken. Mit feinmaschigen Sieben ausgestattete Schiebersiebe können den Gehalt an Niedrigdichte-Feststoffen effektiv kontrollieren, die Leistungsfähigkeit der Bohrflüssigkeit bewahren und die Notwendigkeit kostenintensiver Flüssigkeitsbehandlungen oder -austausch reduzieren.

Optimierung der Bohrgeschwindigkeit

Sauber verarbeitete Bohrspülungen durch effiziente Schlammsiebe tragen zu verbesserten Bohrfortschritten bei, da sie eine bessere Bohrmeißelleistung und eine wirksamere Lochreinigung ermöglichen. Ein zu hoher Feststoffgehalt in Bohrspülungen erhöht die Druckverluste bei der Zirkulation, verringert die hydraulische Effizienz des Bohrmeißels und beeinträchtigt die Transportkapazität für Bohrklein. Durch die Aufrechterhaltung eines niedrigen Feststoffgehalts ermöglichen Siebe höhere Bohrgeschwindigkeiten, wodurch die Bohrzeit und die damit verbundenen Kosten reduziert werden.

Die Beziehung zwischen Feststoffkontrolle und Bohrleistung wird besonders deutlich in anspruchsvollen Formationen, in denen die Qualität der Bohrspülung direkten Einfluss auf die Stabilität der Formation und die Bohreffizienz hat. In diesen Anwendungen kann eine überlegene Leistung der Schlammsiebe den Unterschied ausmachen zwischen erfolgreichen Bohrungen und kostspieligen Problemen, die Korrekturmaßnahmen erfordern.

Auslegung der Ausrüstung und betriebliche Aspekte

Siebtechnologie und Auswahl

Moderne Schieberrüttler-Designs integrieren fortschrittliche Siebtechnologien, die die Trennleistung und Betriebssicherheit erheblich beeinflussen. Verbundsiebe mit mehrschichtiger Konstruktion bieten eine höhere Haltbarkeit und verbesserte Trenneffizienz im Vergleich zu herkömmlichen Drahtgittersieben. Diese fortschrittlichen Siebe widerstehen Verstopfungen, halten unter Vibration konstante Öffnungsgrößen aufrecht und bieten eine verlängerte Einsatzdauer in anspruchsvollen Bohrumgebungen.

Die Auswahl der Siebe erfordert eine sorgfältige Berücksichtigung der Eigenschaften des Bohrfluids, der Formationseigenschaften und der betrieblichen Ziele. Feinere Siebe ermöglichen eine bessere Feststoffabscheidung, können jedoch die Durchsatzkapazität verringern und die Austauschhäufigkeit der Siebe erhöhen. Umgekehrt bewältigen gröbere Siebe höhere Durchflussraten, lassen aber möglicherweise zu viele feine Feststoffe durch, wodurch nachgeschaltete Aufbereitungsanlagen die reduzierte Trenneffizienz ausgleichen müssen.

Wartung und Leistungsoptimierung

Eine optimale Leistung des Schieferabscheiders erfordert systematische Wartungsprogramme, die den Zustand der Siebe, die Integrität des Schwingungssystems und die strukturellen Komponenten berücksichtigen. Regelmäßige Inspektion der Siebe und rechtzeitiger Austausch verhindern Durchbrüche, die die Trenneffizienz beeinträchtigen und die Durchlassung von Feststoffen zu nachgeschalteten Anlagen ermöglichen. Die Wartung des Schwingungssystems gewährleistet gleichmäßige Bewegungsmuster und verhindert vorzeitigen Verschleiß struktureller Bauteile, die hohen dynamischen Belastungen ausgesetzt sind.

Die Leistungsoptimierung umfasst die kontinuierliche Überwachung der Trenneffizienz, Durchflussraten und Eigenschaften des Bohrfluids, um Verbesserungspotenziale zu erkennen. Fortschrittliche Abscheider verfügen über Überwachungssysteme, die Betriebsparameter erfassen und den Bediener bei Leistungseinbußen oder Wartungsbedarf warnen. Dadurch werden proaktive Managementansätze ermöglicht, die die Anlagenverfügbarkeit und Trennleistung maximieren.

Umwelt- und wirtschaftliche Vorteile

Abfallminimierung und Reduzierung der Entsorgungskosten

Ein effektiver Betrieb von Schüttelsieben bietet erhebliche ökologische und wirtschaftliche Vorteile durch die Verringerung des Abfallvolumens und verbesserte Entsorgungsverfahren. Durch die Maximierung der Rückgewinnung von Bohrspülungen reduzieren Siebe das Volumen kontaminierter Feststoffe, die einer spezialisierten Entsorgung bedürfen, und verringern so sowohl die Entsorgungskosten als auch die Umweltbelastung. Diese Abfallminimierung gewinnt zunehmend an Bedeutung, da die Umweltvorschriften strenger werden und die Entsorgungskosten weiter steigen.

Die wirtschaftliche Wirkung erstreckt sich über die unmittelbaren Einsparungen bei den Entsorgungskosten hinaus auf geringere Anforderungen für den Ersatz von Bohrflüssigkeiten, niedrigere Transportkosten für Abfallstoffe und potenzielle Einnahmen aus gereinigten Bohrklein, die für eine sinnvolle Wiederverwendung geeignet sind. Diese kombinierten Vorteile rechtfertigen häufig Investitionen in Hochleistungs-Siebanlagen und fortschrittliche Siebtechnologien.

Einhaltung gesetzlicher Vorschriften und umweltverantwortliches Handeln

Moderne Bohrverfahren stehen vor steigender Umweltüberwachung und regulatorischen Anforderungen hinsichtlich Abfallmanagement und Umweltschutz. Schüttelsiebe spielen eine entscheidende Rolle bei der Erfüllung dieser Anforderungen, da sie eine effektive Feststoffkontrolle und Minimierung von Abfällen ermöglichen. Ein ordnungsgemäßer Betrieb der Siebe hilft den Betreibern, die Anforderungen an Einleitstandards, Abfallentsorgungsvorschriften und den Umweltschutz einzuhalten und gleichzeitig ihr Engagement für verantwortungsvolles Bohren unter Beweis zu stellen.

Der Aspekt der umweltverträglichen Bewirtschaftung erstreckt sich auf eine geringere Chemikalienverwendung durch verbesserte Erhaltung der Bohrflüssigkeit, einen niedrigeren Energieverbrauch pro Einheit abgetrennter Feststoffe im Vergleich zu anderen Trennverfahren sowie eine reduzierte Belastung der umliegenden Ökosysteme durch geringere Abfallmengen und geringere Anforderungen an die Entsorgung.

FAQ

Wie beeinflusst die Maschenweite des Siebs die Leistung eines Schüttelsiebs

Die Maschenweite des Siebs beeinflusst direkt die Trenneffizienz und die Durchsatzkapazität bei Schieferabscheidern. Feinmaschige Siebe entfernen kleinere Partikel effektiver, was zu einer saubereren Bohrflüssigkeit und einer besseren Gesamtkontrolle der Feststoffe führt. Allerdings verringern feinmaschige Siebe auch die Durchflusskapazität und neigen eher zu Verstopfungen, was häufigeren Austausch erfordert und die Verarbeitungsraten bei Bohrungen mit hohem Volumen möglicherweise begrenzt.

Welche Faktoren bestimmen die optimalen Vibrationseinstellungen für unterschiedliche Bohrbedingungen

Die optimalen Vibrationseinstellungen hängen von den Eigenschaften der Bohrflüssigkeit, der Gesteinsart, den Durchflussraten und den Siebspezifikationen ab. Flüssigkeiten mit höherer Viskosität erfordern typischerweise eine erhöhte Vibrationsintensität, um den Flüssigkeitsdurchtritt durch die Siebe zu fördern, während bei abrasiven Formationen möglicherweise angepasste Vibrationsmuster notwendig sind, um vorzeitigen Siebverschleiß zu vermeiden. Die Betreiber müssen bei der Auswahl der Vibrationsparameter eine Balance zwischen Trenneffizienz, Standzeit der Siebe und Betriebssicherheit der Ausrüstung finden.

Wie oft sollten Schüttelsiebe für Bohrspäne während der Bohroperationen ausgetauscht werden

Die Austauschhäufigkeit der Siebe variiert erheblich je nach Gesteinsbeschaffenheit, Eigenschaften des Bohrfluids und Betriebsbedingungen. Typische Austauschintervalle liegen zwischen 50 und 200 Betriebsstunden, wobei abrasive Formationen und Bohrbedingungen mit hohem Feststoffanteil häufigere Wechsel erfordern. Regelmäßige Inspektion des Siebzustands und Überwachung der Abscheideleistung helfen dabei, den optimalen Zeitpunkt für den Austausch zu bestimmen, um einen effizienten Betrieb aufrechtzuerhalten.

Welche Folgen hat eine schlechte Leistung des Schüttelsiebs auf die Bohroperationen

Eine schlechte Leistung des Schüttelsiebs führt zu einer übermäßigen Ansammlung von Feststoffen in den Bohrflüssigkeiten, was eine erhöhte Flüssigkeitsdichte, höhere Viskosität und verschlechterte rheologische Eigenschaften zur Folge hat. Diese Bedingungen können Bohrprobleme verursachen, darunter reduzierte Durchdringungsraten, erhöhter Zirkulationsdruck, Rohrstockungen und Schäden an der Formation. Zudem ermöglicht eine schlechte Trennung, dass Feststoffe die nachgeschalteten Geräte überlasten, was die Wartungskosten erhöht und die Zuverlässigkeit des Gesamtsystems verringert.

Inhaltsverzeichnis

- Primäre Funktion und Funktionsprinzipien

- Integration in Feststoffkontrollsysteme

- Einfluss auf die Bohrleistung

- Auslegung der Ausrüstung und betriebliche Aspekte

- Umwelt- und wirtschaftliche Vorteile

-

FAQ

- Wie beeinflusst die Maschenweite des Siebs die Leistung eines Schüttelsiebs

- Welche Faktoren bestimmen die optimalen Vibrationseinstellungen für unterschiedliche Bohrbedingungen

- Wie oft sollten Schüttelsiebe für Bohrspäne während der Bohroperationen ausgetauscht werden

- Welche Folgen hat eine schlechte Leistung des Schüttelsiebs auf die Bohroperationen