Бурові операції в нафтогазовій галузі вимагають складного обладнання для управління складним процесом видобутку вуглеводнів із глибоких підземних формацій. Серед ключових компонентів систем бурових розчинів шейкер-гірка відіграє незамінну роль у підтримці ефективності буріння та захисті обладнання, розташованого нижче за потоком. Це життєво важливе обладнання є першим рубежем у процесі контролю твердих частинок, відокремлюючи буровий шлам від цінного бурового розчину, який необхідно повторно циркулювати через систему. Розуміння функцій та значення цього обладнання є критично важливим для фахівців з буріння, які прагнуть оптимізувати свої операції, мінімізуючи витрати та вплив на навколишнє середовище.

Основна функція та принципи роботи

Механічний процес сепарації

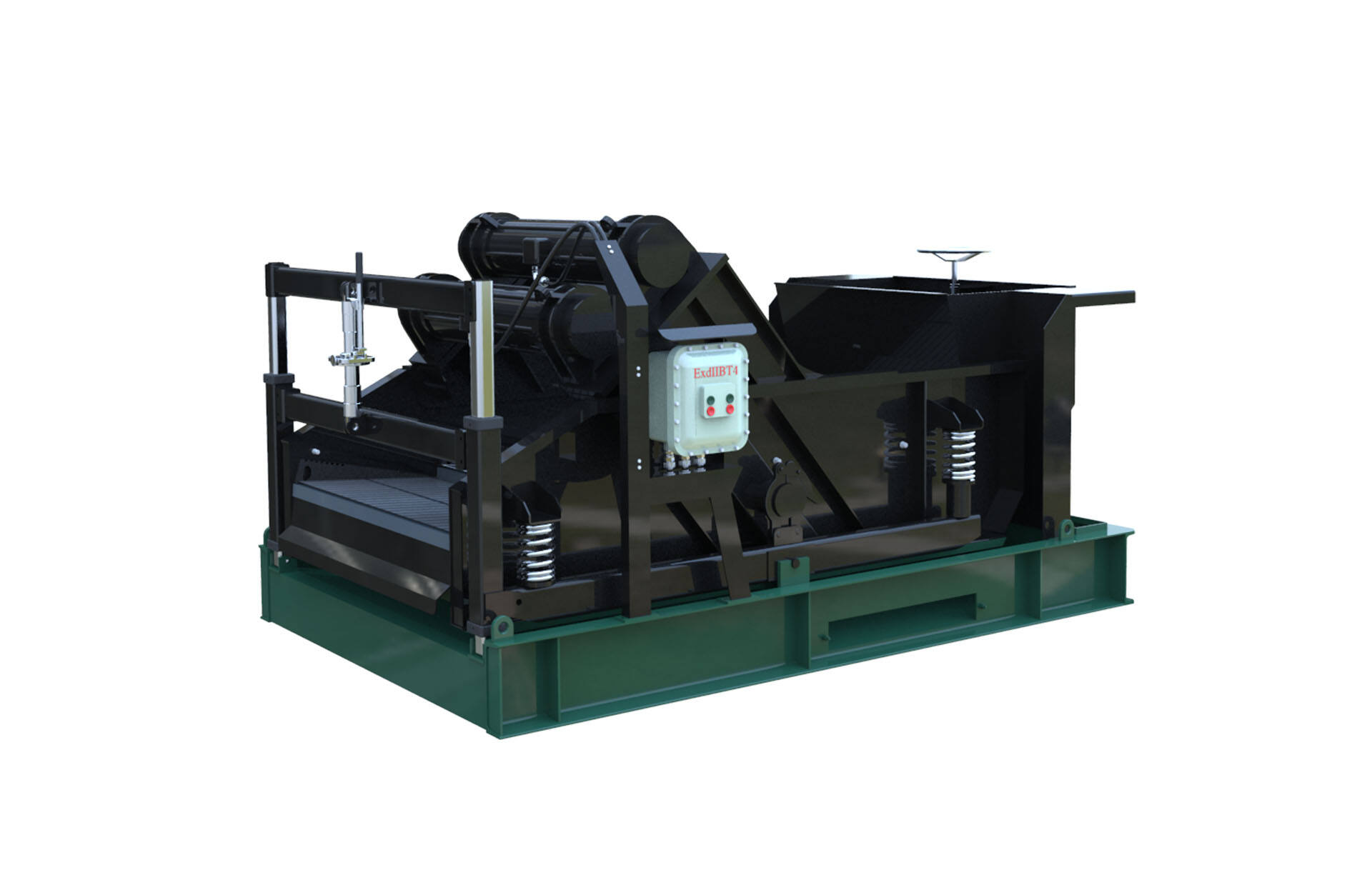

Основна функція шейкерного грохота полягає у механічному розділенні за допомогою вібраційних сит, щоб видалити тверді частинки з бурового розчину. Обладнання використовує високочастотні коливання, які створюються електродвигунами з несиметричними вантажами, забезпечуючи лінійний або еліптичний рух, що сприяє ефективному видаленню твердих частинок. Коли буровий розчин, насичений шламом, потрапляє на вібруючі сита, рух грохота просковзує буровий розчин крізь отвори сита, тоді як більші тверді частинки переміщуються до вихідного кінця. Цей безперервний процес забезпечує відновлення чистого бурового розчину для повторного використання, тоді як відходи у вигляді твердих частинок відводяться або піддаються подальшій обробці.

Ефективність цього процесу розділення значною мірою залежить від правильного вибору сита, параметрів вібрації та керування швидкістю потоку. Різні розміри вічок сита відповідають різним вимогам до розділення частинок: дрібніші сітки видаляють менші тверді частинки, але можуть знижувати продуктивність. Амплітуду та частоту вібрації необхідно тщательно налаштовувати, щоб максимізувати відновлення рідини, зберігаючи при цьому достатню швидкість виведення твердих частинок з поверхні сита.

Відновлення та збереження бурового розчину

Окрім простого видалення твердих частинок, вібросита виконують важливу економічну функцію, забезпечуючи максимальне відновлення дорогих бурових розчинів. Сучасні бурові глини містять коштовні добавки, зокрема полімери, важкі агенти та спеціальні хімічні речовини, які можуть становити значну частину експлуатаційних витрат. Ефективно розділяючи ці цінні рідини від шламу, вібросита дозволяють вібраційний екран дозволяє операторам повторно використовувати більшу частину запасів бурового розчину, значно зменшуючи витрати на матеріали та потребу у вивезенні відходів.

Аспект збереження поширюється не лише на безпосередню економію коштів, а й охоплює екологічні переваги та відповідність нормативним вимогам. Відновлений буровий розчин зменшує обсяг відходів, що підлягають утилізації, мінімізуючи екологічний вплив та пов’язані витрати на утилізацію. Ця функція збереження стає особливо критичною в морських операціях, де обробка та утилізація відходів створюють складні логістичні завдання.

Інтеграція в системи контролю твердих частинок

Роль на першому етапі обробки

У межах комплексних систем контролю твердих частинок вібраційні столи виконують функцію першого етапу обробки, відокремлюючи основну масу твердих частинок до того, як буровий розчин надходить у наступне обладнання. Таке розташування є стратегічним, оскільки вібраційні столи видаляють найбільший обсяг твердих включень із найнижчою вартістю на одиницю об’єму порівняно з іншими пристроями для контролю твердих частинок. Вилучаючи крупні частинки на ранніх етапах процесу, вібраційні столи зменшують навантаження на наступне обладнання, таке як гідроциклони для видалення піску, сітки для видалення мулу та центрифуги, тим самим подовжуючи термін їхньої експлуатації та підвищуючи загальну ефективність системи.

Ефективність первинної обробки безпосередньо впливає на роботу всіх систем контролю твердих частинок. Погана робота гірських віброгрохотов призводить до надмірного навантаження устаткування наступних ступенів, що спричиняє передчасний знос, зниження ефективності та збільшення потреби у технічному обслуговуванні. Навпаки, оптимізована робота віброгрохотів підвищує ефективність усіх наступних етапів обробки та зменшує загальні експлуатаційні витрати системи.

Керування потоком системи

Гірські віброгрохоти також виконують важливі функції керування потоком у системах циркуляції бурового розчину. Устаткування має справлятися зі змінними витратами потоку, які відповідають різним етапам буріння, типам порід і експлуатаційним вимогам. Під час нормального буріння стале керування потоком забезпечує постійні умови для оптимальної продуктивності сепарації, а під час з’єднань або операцій зі спуско-підйому труб віброгрохоти мають витримувати гідравлічні удари та переривчастий режим роботи.

Сучасні конструкції шейкерів включають регульовані функції, що дозволяють операторам змінювати параметри обробки в режимі реального часу в залежності від умов буріння. До цих можливостей належать змінні кути нахилу дек, регульована інтенсивність вібрації та модульні конфігурації сит, які дозволяють швидко адаптуватися до змінних експлуатаційних вимог без зупинки системи.

Вплив на продуктивність буріння

Підтримання властивостей бурового розчину

Ефективна робота шейкерів безпосередньо впливає на критичні властивості бурового розчину, які визначають продуктивність буріння та стабільність ствола свердловини. Видаляючи шлам, шейкери допомагають підтримувати правильну густину рідини, в'язкість і структурно-механічні характеристики, необхідні для ефективного очищення ствола, контролю пластового тиску та стабільності ствола свердловини. Надмірне накопичення твердих частинок у буровому розчині призводить до збільшення питомої ваги рідини, підвищеної в'язкості та погіршення реологічних властивостей, що може спричинити проблеми під час буріння, зокрема прихоплення труб, втрату циркуляції та пошкодження пласта.

Видалення дрібних твердих частинок має особливе значення для збереження якості бурового розчину, оскільки ці частинки суттєво впливають на властивості рідини навіть при порівняно низьких концентраціях. Шейкери, оснащені ситами з дрібною сіткою, ефективно контролюють вміст легких твердих частинок, зберігаючи робочі характеристики бурового розчину та зменшуючи необхідність дорогих обробок або заміни рідини.

Оптимізація швидкості проходження

Чисті бурові рідини, оброблені ефективними віброгвинтовими грохотами, сприяють підвищенню швидкості буріння завдяки кращій роботі долота та ефективнішому очищенню стволу свердловини. Надмірний вміст твердих частинок у буровій рідині збільшує втрати тиску при циркуляції, знижує гідравлічну ефективність долота та погіршує здатність транспортування шламу. Завдяки підтриманню низького вмісту твердих частинок, грохоти дозволяють досягти вищих швидкостей проходження, скорочуючи час буріння та пов’язані витрати.

Зв'язок між контролем твердих частинок і ефективністю буріння особливо чітко проявляється в складних породах, де якість бурової рідини безпосередньо впливає на стабільність порід у свердловині та ефективність буріння. У таких умовах висока продуктивність віброгвинтових грохотів може вирішувати питання успішного буріння або призводити до дорогих проблем, що вимагають подальшого втручання.

Конструкція обладнання та експлуатаційні аспекти

Технологія та вибір сит

Сучасні конструкції грохотових сепараторів включають передові технології сит, що значно впливають на ефективність сепарації та експлуатаційну надійність. Сита з композитних матеріалів із багатошаровою конструкцією забезпечують підвищену довговічність і кращу ефективність розділення порівняно з традиційними дротяними сітками. Ці сучасні сита стійкі до закупорювання, зберігають постійний розмір отворів під час вібрації та мають тривалий термін служби в складних умовах буріння.

Вибір сита потребує ретельного врахування властивостей бурового розчину, характеристик порід та експлуатаційних цілей. Більш дрібні сита забезпечують краще видалення твердих частинок, але можуть знижувати пропускну здатність і збільшувати частоту заміни сит. Навпаки, грубіші сита дозволяють обробляти більші об’єми потоку, але можуть пропускати занадто багато дрібних твердих частинок, що вимагає використання додаткового обладнання для компенсації зниження ефективності сепарації.

Техобслуговування та оптимізація продуктивності

Оптимальна продуктивність грохота для сланцевих порід вимагає систематичних програм технічного обслуговування, спрямованих на стан сит, цілісність вібраційної системи та конструктивні компоненти. Регулярний огляд сит і своєчасна їх заміна запобігають умовам прориву, які погіршують ефективність сепарації та дозволяють твердим частинкам потрапляти на наступне обладнання. Обслуговування вібраційної системи забезпечує стабільні рухові режими та запобігає передчасному зносу конструктивних елементів, що піддаються навантаженню з високою частотою.

Оптимізація продуктивності передбачає постійний моніторинг ефективності сепарації, швидкості потоку та властивостей бурового розчину для виявлення можливостей покращення. Сучасні грохоти оснащені системами моніторингу, які відстежують експлуатаційні параметри та повідомляють операторів про погіршення продуктивності або потребу в обслуговуванні, що дозволяє застосовувати проактивні підходи до управління, максимізуючи надійність обладнання та ефективність сепарації.

Екологічні та економічні переваги

Мінімізація відходів та зниження витрат на утилізацію

Ефективна робота вібраційного грохота забезпечує значні екологічні та економічні переваги за рахунок зменшення обсягу відходів і покращення практики їх утилізації. Максимізуючи відновлення бурового розчину, грохоти зменшують обсяг забруднених твердих відходів, які потребують спеціалізованої утилізації, що знижує як витрати на утилізацію, так і негативний вплив на навколишнє середовище. Це зменшення відходів стає все важливішим із посиленням екологічних норм і постійним зростанням вартості утилізації.

Економічний ефект поширюється не лише на безпосередню економію від зниження вартості утилізації, а й включає зменшення потреби у заміні бурового розчину, нижчі витрати на транспортування відходів та потенційне отримання доходу від очищених бурових шламів, придатних для корисного повторного використання. Ці сумарні переваги часто виправдовують інвестиції в високоефективні системи грохотів та сучасні технології сит.

Дотримання нормативних вимог та екологічна відповідальність

Сучасні бурові операції стикаються з посиленим екологічним контролем та регуляторними вимогами щодо управління відходами та охорони навколишнього середовища. Відбійні грохоти відіграють ключову роль у виконанні цих вимог, забезпечуючи ефективний контроль твердих частинок і мінімізацію утворення відходів. Правильна робота грохота допомагає буровим компаніям дотримуватися стандартів скидання, норм утилізації відходів та вимог охорони навколишнього середовища, демонструючи при цьому зобов’язання впроваджувати відповідальні методи буріння.

Аспекти екологічної відповідальності також включають зменшення використання хімікатів завдяки кращому збереженню бурового розчину, нижче енергоспоживання на одиницю видалених твердих частинок у порівнянні з іншими методами сепарації, а також мінімізацію впливу на навколишні екосистеми за рахунок зниження обсягів утворення та необхідності утилізації відходів.

ЧаП

Як розмір сітки сита впливає на продуктивність відбійного грохота

Розмір комірки сита безпосередньо впливає як на ефективність сепарації, так і на пропускну здатність у роботі шейкерів для сланцю. Сита з дрібнішою коміркою ефективніше видаляють менші частинки, забезпечуючи чистіший буровий розчин і кращий загальний контроль твердих частинок. Однак дрібніші сита також зменшують пропускну здатність і можуть частіше засмічуватися, що вимагає частішої заміни та потенційно обмежує швидкість обробки під час бурових операцій із високим об’ємом.

Які фактори визначають оптимальні налаштування вібрації для різних умов буріння

Оптимальні налаштування вібрації залежать від властивостей бурового розчину, типу породи, швидкості потоку та характеристик сит. Рідини з вищою в’язкістю зазвичай вимагають підвищеної інтенсивності вібрації, щоб сприяти проходженню рідини крізь сита, тоді як абразивні породи можуть вимагати зміни режиму вібрації, щоб запобігти передчасному зносу сит. Під час вибору параметрів вібрації оператори мають ураховувати баланс між ефективністю сепарації, терміном служби сит та надійністю обладнання.

Як часто потрібно замінювати сита грохотів під час бурових робіт

Частота заміни сит значною мірою залежить від характеристик порід, властивостей бурового розчину та умов експлуатації. Типові інтервали заміни становлять від 50 до 200 годин роботи, при цьому в абразивних породах та умовах буріння з високим вмістом твердих частинок необхідна частіша заміна. Регулярний огляд стану сит та контроль ефективності сепарації допомагають визначити оптимальний час для заміни, щоб забезпечити ефективність робіт.

Які наслідки поганої роботи грохота для бурових операцій

Погана робота шейкера призводить до надмірного накопичення твердих частинок у бурових розчинах, внаслідок чого збільшується густина рідини, в'язкість і погіршуються реологічні властивості. Ці умови можуть спричинити проблеми під час буріння, зокрема зниження швидкості проходження, підвищення тиску циркуляції, прилягання колони та пошкодження пласта. Крім того, погана сепарація дозволяє твердим частинкам перевантажувати обладнання на наступних етапах, що збільшує витрати на технічне обслуговування та знижує загальну надійність системи.