石油およびガス業界における掘削作業では、地下深くから炭化水素を抽出する複雑なプロセスを管理するために高度な設備が必要です。ドリル流体システムの重要な構成要素の一つとして、シェールシェーカーは掘削効率の維持や下流設備の保護において不可欠な役割を果たしています。この重要な機械装置は、ソリッド制御プロセスにおける第一線の防衛手段として機能し、再利用される貴重なドリルモードから岩屑を分離します。掘削作業の最適化とコストおよび環境負荷の最小化を目指す専門家にとって、この装置の機能と重要性を理解することは極めて重要です。

主な機能と動作原理

機械的分離プロセス

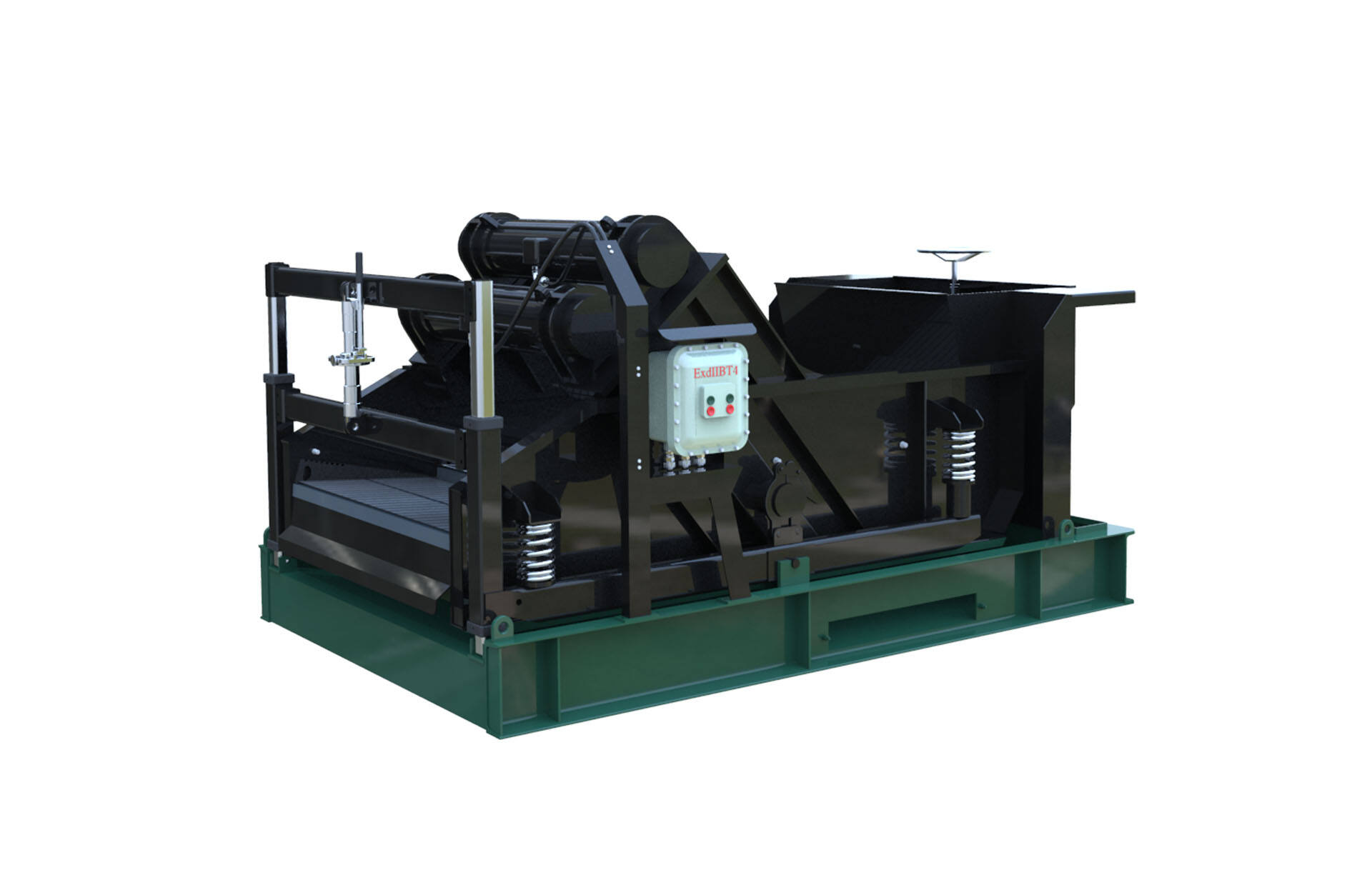

シェールシャーカーの基本的な機能は、振動スクリーンを使用した機械的分離にあり、掘削液から固体粒子を除去することです。この装置は、アンバランスウェイト付き電動モーターによって発生する高周波振動を利用しており、直線または楕円の運動パターンを作り出し、効率的な固形物の除去を可能にします。切削物で汚染された掘削泥水が振動スクリーン上に流れ込むと、シャーカーの振動により掘削液はスクリーンの開口部を通過する一方で、より大きな固体粒子は排出端へと搬送されます。この連続的なプロセスにより、清浄な掘削液が再循環のために回収され、廃棄物となった固形物は適切に処分されるか、さらなる処理が行われます。

この分離プロセスの効率は、スクリーンの選定、振動パラメータ、および流量管理に大きく依存しています。異なるスクリーンメッシュサイズはさまざまな粒子分離要件に対応可能で、細かいメッシュはより小さな固体を除去できますが、処理能力が低下する可能性があります。振動の振幅と周波数は、スクリーン表面での液体回収率を最大化しつつ、十分な固体搬送速度を維持するために慎重に調整する必要があります。

ドリル流体の回収と保存

単なる固体除去を超えて、シェールシャーカーは高価なドリル流体の回収を最大化することで、重要な経済的機能を果たします。現代のドリルマッドにはポリマー、加重材、特殊化学薬品など高価な添加剤が含まれており、これらは運用コストの大きな部分を占めることがあります。これらの貴重な流体を切削屑から効果的に分離することにより、 シェールシェイカー ドリリング流体の大部分を再利用できるため、材料費や廃棄物処理コストを大幅に削減できます。

この資源の保存は、直接的なコスト削減を超えて、環境への配慮や規制遵守といった利点も含みます。回収したドリリング流体により、廃棄が必要な廃棄物の量が減少し、環境への影響や関連する処分コストを最小限に抑えることができます。この資源保存機能は、廃棄物の取り扱いや処分が複雑な物流課題を伴う海洋作業において特に重要になります。

ソリッドコントロールシステム内での統合

一次処理工程としての役割

包括的な固体制御システムにおいて、シェールシャーカーは主要な処理段階として機能し、ドリル流体が下流の機器に送られる前に、大部分の固形物を除去します。この配置は戦略的であり、他の固体除去装置と比較して、シェールシャーカーは単位体積あたりのコストが最も低く、最大量の固形物を除去できるためです。プロセスの初期段階で粗い粒子を除去することで、シェールシャーカーはデサンダーやデサイルター、遠心分離機などの後続機器への負荷を軽減し、それらの使用期間を延ばし、システム全体の効率を向上させます。

一次処理の効率は、固体制御システム全体の性能に直接影響します。シェールシェーカーの性能が低いと、下流の設備に過剰な固形物負荷がかかり、早期摩耗、効率の低下、保守作業の増加を招きます。一方で、シェーカーの運転を最適化することで、その後のすべての処理工程の性能が向上し、システム全体の運転コストを削減できます。

システムフロー管理

シェールシェーカーは、ドリリングフリュイド循環システム内での重要なフロー管理機能も果たします。この装置は、異なるドリリング段階、地層タイプ、および運用要件に応じた変動する流量に対応できる必要があります。通常のドリリング作業中は、一貫したフロー管理により分離性能が最適化される定常状態が保たれますが、接続作業やトリッピング作業中は、フローの急増や間欠的な運転パターンにも対応しなければなりません。

現代のシェーカー設計には、掘削状況に応じてリアルタイムで処理パラメータを変更できるようにする調整可能機能が組み込まれています。これらの機能には、可変式デッキ角度、振動強度の調整、モジュール式スクリーン構成が含まれ、システムを停止することなく変化する運用要件に迅速に対応できます。

掘削性能への影響

ドリル流体特性の維持

効果的なシェールシェーカーの運転は、掘削性能および井孔の安定性を決定する重要なドリリングフロイド特性に直接影響を与えます。シェーカーは切削岩屑を除去することで、穴の清掃、地層圧力制御および井孔の安定性に不可欠な、適切な流体密度、粘度、およびゲル強度の維持に貢献します。ドリリングフロイドに不適切な固形物が過剰に蓄積すると、流体の比重が増加し、粘度が上昇し、レオロジー特性が劣化することで、パイプの詰まり、ロスリターン、地層損傷などの掘削トラブルを引き起こす可能性があります。

微細な固形物の除去は、これらの粒子が比較的濃度が低くても流体特性に大きな影響を与えるため、ドリリングフロイドの品質維持において特に重要です。微細メッシュスクリーンを装備したシェールシェーカーは、低比重固形物の含有量を効果的に制御でき、ドリリングフロイドの性能を保持し、高価な流体処理や流体交換の必要性を低減します。

貫入速度の最適化

効率的なシェールシェーカーによって処理された清浄なドリリングフリュードは、ビット性能の向上とボーリングホールのより効果的な清掃を可能にし、ドリリング速度の向上に寄与します。ドリリングフリュード中の過剰な固体含量は、循環圧力損失を増加させ、ビットの水圧効率を低下させ、切り屑の搬送能力を損ないます。シェーカーにより固体含量を低く維持することで、掘削作業はより高い貫入速度を達成し、ドリリング時間および関連コストを削減できます。

固体制御とドリリング性能の関係は、ドリリングフリュードの品質が地層の安定性とドリリング効率に直接影響を与える困難な地層において特に顕著になります。このような用途では、優れたシェールシェーカーの性能が、成功したドリリング作業と高価な修復措置を要するドリリング問題の差を生む可能性があります。

機器設計および運用上の考慮事項

スクリーン技術と選定

現代のシェールシェーカーの設計には、分離性能と運転信頼性に大きく影響する高度なスクリーン技術が組み込まれています。多層構造を持つ複合スクリーンは、従来のワイヤーメッシュスクリーンと比較して耐久性が向上し、分離効率も改善されています。これらの高度なスクリーンは目詰まりしにくく、振動下でも開口部のサイズが安定しており、過酷な掘削環境でも長期間使用できます。

スクリーンの選定には、ドリル流体の性質、地層の特性、および運転目的を慎重に考慮する必要があります。微細なスクリーンは優れた固形物除去性能を発揮しますが、処理能力が低下したり、スクリーン交換頻度が増加する可能性があります。一方、粗目のスクリーンは高い流量を処理できますが、微細な固形物が多く通過するため、下流の処理装置で分離効率の低下を補う必要があります。

メンテナンスと性能最適化

最適なシェールシェーカーの性能を維持するには、スクリーンの状態、振動システムの健全性、および構造部品に着目した体系的な保守プログラムが必要です。定期的なスクリーン点検と適時交換により、分離効率が低下し、下流機器へ固体が通過するようなブレイクスルー状態を防止できます。振動システムの保守は、一貫した振動パターンを保ち、高周波負荷がかかる構造部品の早期摩耗を防ぐ上で重要です。

性能の最適化には、分離効率、流量、およびドリリングフロイドの特性を継続的に監視し、改善の余地を特定することが含まれます。高度なシェーカーには、運転パラメータを追跡し、性能の劣化や保守の必要性をオペレーターに通知するモニタリングシステムが組み込まれており、これにより設備の信頼性と分離性能を最大化する能動的な管理が可能になります。

環境 と 経済 に 対する 益

廃棄物の最小化と処理コストの削減

効果的なシェールシェーカーの運転は、廃棄物の体積削減と廃棄処理方法の改善を通じて、大きな環境的および経済的利点をもたらします。ドリリング液の回収率を最大化することにより、シェーカーは特別な処分を要する汚染された固形物の量を最小限に抑え、処分コストと環境への影響の両方を削減します。環境規制が厳格化し、処分コストが上昇し続ける中で、このような廃棄物の削減はますます重要になっています。

経済的影響は、即時の廃棄コスト削減にとどまらず、ドリリング液の補充量の削減、廃棄物輸送コストの低下、再利用に適した清浄なドリル切削片から得られる潜在的な収益創出にも及びます。これらの相乗効果により、高性能シェーカーシステムや先進的なスクリーン技術への投資が正当化されることがよくあります。

規制遵守と環境保全

現代の掘削作業は、廃棄物管理および環境保護に関して、ますます厳しくなる環境監視や規制要件に直面しています。シェールシェーカーは、有効な固形物制御および廃棄物最小化を可能にすることで、これらの要件を満たす上で極めて重要な役割を果たします。適切なシェーカーの運用により、操業者は排水基準、廃棄物処分規制、環境保護要件への遵守を実現しつつ、責任ある掘削作業への取り組みを示すことができます。

環境保全という観点からは、ドリリング液の保存効率向上による化学薬品使用量の削減、他の分離方法と比較した場合の単位除去固形物あたりのエネルギー消費の低減、そして廃棄物の発生および処分要件の削減による周囲の生態系への影響抑制も含まれます。

よくある質問

スクリーンメッシュサイズはシェールシェーカーの性能にどのように影響しますか

スクリーンのメッシュサイズは、シェールシャーカー作業における分離効率と処理能力の両方に直接影響します。細かいメッシュのスクリーンはより小さな粒子を効果的に除去し、ドリリングフリューイドをより清浄に保ち、固体制御の全体的な性能を向上させます。しかし、細かいメッシュのスクリーンは流量容量を低下させ、詰まりが頻繁に発生する可能性があり、交換回数が増え、大容量での掘削作業中に処理速度が制限されるおそれがあります。

異なる掘削条件下で最適な振動設定を決定する要因は何ですか

最適な振動設定は、ドリリングフリューイドの性質、地層の種類、流量、およびスクリーンの仕様によって異なります。高粘度の流体には、スクリーンを通した液体の通過を促進するために、通常、より強い振動強度が必要です。一方、研磨性のある地層では、スクリーンの早期摩耗を防ぐために振動パターンを調整する必要があります。オペレーターは、振動パラメータを選定する際、分離効率とスクリーン寿命、ならびに装置の信頼性のバランスを取る必要があります。

ドリル作業中にシェールシェーカースクリーンをどのくらいの頻度で交換すべきですか

スクリーンの交換頻度は、地層の特性、ドリル流体の性質、および運転条件によって大きく異なります。一般的な交換間隔は50〜200時間の運転時間ですが、研磨性の高い地層や高含固量のドリル条件下ではより頻繁に交換が必要です。スクリーンの状態を定期的に点検し、分離性能をモニタリングすることで、効率的な作業を維持するための最適な交換時期を判断できます。

シェールシェーカーの性能が低下した場合、ドリル作業にどのような影響がありますか

分離性能が低いと、ドリル流体に固体が過剰に蓄積し、流体密度の増加、粘度の上昇、およびレオロジー特性の劣化を引き起こします。このような状態は、貫通速度の低下、循環圧力の上昇、パイプの詰まり、地層損傷などのドリリング上の問題を引き起こす可能性があります。さらに、分離不良により固体が下流の設備に過負荷をかけるため、メンテナンスコストが増加し、システム全体の信頼性が低下します。