Las operaciones de perforación en la industria del petróleo y el gas requieren equipos sofisticados para gestionar el complejo proceso de extracción de hidrocarburos desde formaciones subterráneas profundas. Entre los componentes clave de los sistemas de fluidos de perforación, el zarandero de lutitas desempeña un papel indispensable para mantener la eficiencia de la perforación y proteger los equipos aguas abajo. Esta pieza esencial de maquinaria actúa como primera línea de defensa en el proceso de control de sólidos, separando los recortes de perforación del valioso lodo de perforación que debe recircularse a través del sistema. Comprender la función e importancia de este equipo es fundamental para los profesionales de perforación que buscan optimizar sus operaciones, minimizando costos y el impacto ambiental.

Función Principal y Principios de Funcionamiento

Proceso de separación mecánica

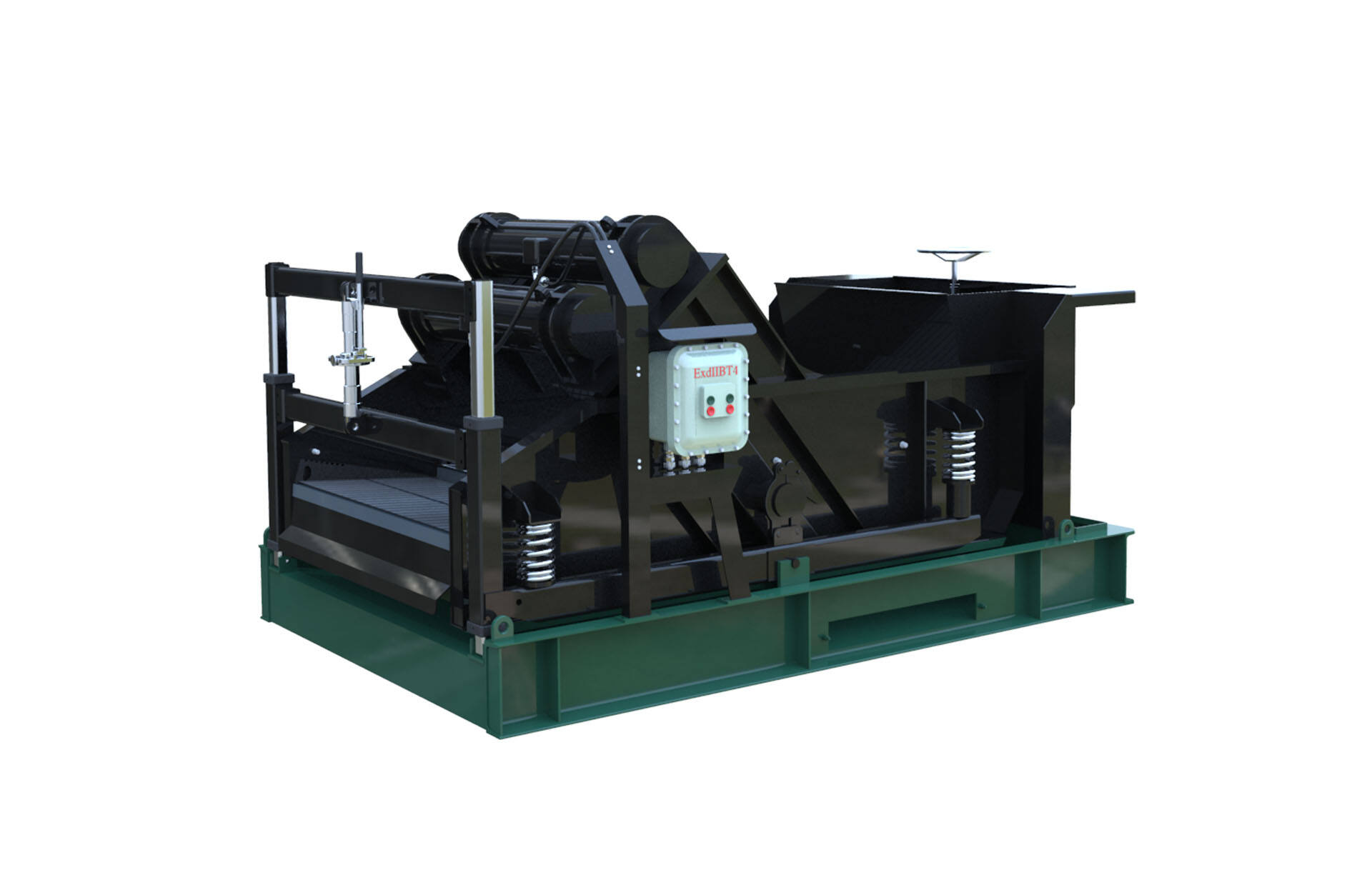

La función fundamental de un zarandeo de lutitas gira en torno a la separación mecánica mediante tamices vibratorios para eliminar partículas sólidas del fluido de perforación. El equipo emplea vibraciones de alta frecuencia generadas por motores eléctricos con pesos desbalanceados, creando patrones de movimiento lineal o elíptico que facilitan la eliminación eficiente de sólidos. Cuando el lodo de perforación cargado con recortes fluye hacia los tamices vibratorios, el movimiento del zarandeo fuerza al fluido de perforación a pasar a través de las aberturas del tamiz, mientras que las partículas sólidas más grandes son transportadas hacia el extremo de descarga. Este proceso continuo asegura que el fluido de perforación limpio sea recuperado para su recirculación, mientras que los sólidos residuales se eliminan adecuadamente o se someten a un procesamiento adicional.

La eficiencia de este proceso de separación depende en gran medida de la selección adecuada del tamiz, los parámetros de vibración y la gestión del caudal. Diferentes tamaños de malla del tamiz satisfacen diversas necesidades de separación de partículas, siendo las mallas más finas capaces de eliminar sólidos más pequeños, aunque potencialmente reduzcan la capacidad de procesamiento. La amplitud y frecuencia de la vibración deben calibrarse cuidadosamente para maximizar la recuperación de líquidos, al tiempo que se mantienen tasas adecuadas de transporte de sólidos a través de la superficie del tamiz.

Recuperación y conservación del fluido de perforación

Más allá de la simple eliminación de sólidos, las zarandas de shale desempeñan una función económica crítica al maximizar la recuperación de fluidos de perforación costosos. Los lodos de perforación modernos contienen aditivos caros, incluyendo polímeros, agentes pesantes y productos químicos especializados que pueden representar gastos operativos significativos. Al separar eficazmente estos fluidos valiosos de los recortes de perforación, las shale shaker permite a los operadores reutilizar la mayor parte de su inventario de fluidos de perforación, reduciendo drásticamente los costos de materiales y los requisitos de eliminación de residuos.

El aspecto de conservación va más allá del ahorro de costos inmediato para incluir beneficios ambientales y el cumplimiento normativo. Los fluidos de perforación recuperados reducen el volumen de materiales residuales que requieren eliminación, minimizando el impacto ambiental y los costos asociados de eliminación. Esta función de conservación resulta particularmente crítica en operaciones offshore, donde la manipulación y eliminación de residuos presentan desafíos logísticos complejos.

Integración dentro de sistemas de control de sólidos

Función en la primera etapa de procesamiento

Dentro de los sistemas integrales de control de sólidos, las zarandas shale shaker funcionan como la etapa principal de procesamiento, encargándose de la mayor parte de la eliminación de sólidos antes de que los fluidos de perforación pasen a los equipos aguas abajo. Esta ubicación es estratégica, ya que las zarandas eliminan el mayor volumen de sólidos al menor costo por unidad de volumen en comparación con otros dispositivos de control de sólidos. Al eliminar partículas gruesas al principio del proceso, las zarandas reducen la carga en los equipos posteriores, como desarenadores, desilicatadores y centrífugas, prolongando su vida útil y mejorando la eficiencia general del sistema.

La eficacia del procesamiento en la primera etapa afecta directamente el rendimiento de toda la cadena de control de sólidos. Un mal desempeño del zarandero de lutitas provoca una sobrecarga excesiva de sólidos en los equipos aguas abajo, lo que conduce a un desgaste prematuro, menor eficiencia y mayores requisitos de mantenimiento. Por el contrario, una operación optimizada del zarandero mejora el rendimiento de todas las etapas posteriores de procesamiento, al tiempo que reduce los costos operativos totales del sistema.

Gestión del flujo del sistema

Los zaranderos de lutitas también cumplen funciones críticas de gestión del flujo dentro de los sistemas de circulación de fluidos de perforación. El equipo debe manejar tasas de flujo variables correspondientes a diferentes fases de perforación, tipos de formaciones y requisitos operativos. Durante operaciones normales de perforación, una gestión constante del flujo asegura condiciones estables para un rendimiento óptimo de separación, mientras que durante conexiones o maniobras de tijereteo, los zaranderos deben acomodar picos de flujo y patrones de operación intermitentes.

Los diseños modernos de shakers incorporan características ajustables que permiten a los operadores modificar los parámetros de procesamiento en tiempo real según las condiciones de perforación. Estas capacidades incluyen ángulos variables de la plataforma, intensidad de vibración ajustable y configuraciones modulares de cribas que permiten una rápida adaptación a los requisitos operativos cambiantes sin necesidad de detener el sistema.

Impacto en el rendimiento de la perforación

Mantenimiento de las propiedades del fluido de perforación

El funcionamiento eficaz del zarandeador de shale influye directamente en las propiedades críticas del fluido de perforación que determinan el rendimiento de la perforación y la estabilidad del pozo. Al eliminar los recortes de perforación, los zarandeadores ayudan a mantener una densidad adecuada del fluido, viscosidad y características de resistencia en gel, esenciales para una limpieza eficaz del agujero, el control de la presión de formación y la estabilidad del pozo. La acumulación excesiva de sólidos en los fluidos de perforación provoca un aumento del peso del fluido, mayor viscosidad y propiedades reológicas degradadas, lo que puede causar problemas de perforación como tubería atrapada, pérdida de circulación y daño a la formación.

La eliminación de sólidos finos es particularmente importante para mantener la calidad del fluido de perforación, ya que estas partículas afectan significativamente las propiedades del fluido incluso a concentraciones relativamente bajas. Los zarandeadores de shale equipados con mallas finas pueden controlar eficazmente el contenido de sólidos de baja gravedad, preservando el rendimiento del fluido de perforación y reduciendo la necesidad de tratamientos costosos o reemplazo del fluido.

Optimización de la velocidad de penetración

Los fluidos de perforación limpios procesados por zarandas de lutita eficientes contribuyen a mejorar las tasas de perforación al permitir un mejor rendimiento de la broca y una limpieza de pozo más efectiva. Un contenido excesivo de sólidos en los fluidos de perforación aumenta las pérdidas de presión en la circulación, reduce la eficiencia hidráulica de la broca y deteriora la capacidad de transporte de recortes. Al mantener un bajo contenido de sólidos, las zarandas permiten que las operaciones de perforación alcancen mayores velocidades de penetración, reduciendo así el tiempo de perforación y los costos asociados.

La relación entre el control de sólidos y el rendimiento de la perforación se vuelve particularmente evidente en formaciones difíciles, donde la calidad del fluido de perforación impacta directamente en la estabilidad de la formación y la eficiencia de la perforación. En estas aplicaciones, un rendimiento superior de las zarandas de lutita puede marcar la diferencia entre operaciones de perforación exitosas y problemas costosos que requieren acciones correctivas.

Consideraciones de diseño y operativas del equipo

Tecnología y selección de cribas

Los diseños modernos de zarandas de shale incorporan tecnologías avanzadas de mallas que impactan significativamente el rendimiento de separación y la confiabilidad operativa. Las mallas compuestas con construcción multicapa ofrecen mayor durabilidad y una eficiencia de separación mejorada en comparación con las mallas tradicionales de alambre. Estas mallas avanzadas resisten el taponamiento, mantienen tamaños de apertura consistentes bajo vibración y ofrecen una vida útil prolongada en entornos de perforación exigentes.

La selección de mallas requiere una consideración cuidadosa de las propiedades del fluido de perforación, las características de la formación y los objetivos operativos. Las mallas más finas proporcionan una eliminación superior de sólidos, pero pueden reducir la capacidad de flujo y aumentar la frecuencia de reemplazo de mallas. Por el contrario, las mallas más gruesas manejan mayores tasas de flujo, pero pueden permitir el paso excesivo de sólidos finos, lo que requiere equipos de procesamiento aguas abajo para compensar la reducida eficiencia de separación.

Mantenimiento y Optimización del Rendimiento

Un rendimiento óptimo del zaranda de shale requiere programas sistemáticos de mantenimiento que aborden el estado de las mallas, la integridad del sistema de vibración y los componentes estructurales. La inspección regular de las mallas y su sustitución oportuna evitan condiciones de paso de sólidos que comprometen la eficiencia de separación y permiten el paso de sólidos hacia equipos aguas abajo. El mantenimiento del sistema de vibración garantiza patrones de movimiento consistentes y previene el desgaste prematuro de los componentes estructurales sometidos a cargas de alta frecuencia.

La optimización del rendimiento implica el monitoreo continuo de la eficiencia de separación, los caudales y las propiedades del fluido de perforación para identificar oportunidades de mejora. Las zarandas avanzadas incorporan sistemas de monitoreo que registran parámetros operativos y alertan a los operadores sobre degradación del rendimiento o necesidades de mantenimiento, posibilitando enfoques de gestión proactiva que maximizan la confiabilidad del equipo y el rendimiento de separación.

Beneficios ambientales y económicos

Minimización de Residuos y Reducción de Costos de Disposición

Un funcionamiento eficaz del zarandeador de lodo proporciona beneficios ambientales y económicos sustanciales mediante la reducción del volumen de residuos y la mejora de las prácticas de disposición. Al maximizar la recuperación del fluido de perforación, los zarandeadores reducen el volumen de sólidos contaminados que requieren eliminación especializada, disminuyendo tanto los costos de disposición como el impacto ambiental. Esta minimización de residuos adquiere mayor importancia a medida que las regulaciones ambientales se vuelven más estrictas y los costos de disposición continúan aumentando.

El impacto económico va más allá del ahorro inmediato en costos de disposición e incluye requisitos reducidos de reemplazo de fluidos de perforación, menores costos de transporte para materiales residuales y la posibilidad de generar ingresos a partir de recortes de perforación limpios aptos para aplicaciones de reutilización beneficiosa. Estos beneficios combinados suelen justificar las inversiones en sistemas de zarandeadores de alto rendimiento y tecnologías avanzadas de mallas.

Cumplimiento Normativo y Responsabilidad Ambiental

Las operaciones modernas de perforación enfrentan un escrutinio ambiental creciente y requisitos regulatorios en cuanto a la gestión de residuos y la protección del medio ambiente. Las zarandas de lutita desempeñan un papel crucial para cumplir con estos requisitos al permitir un control eficaz de los sólidos y prácticas de minimización de residuos. Un funcionamiento adecuado de la zaranda ayuda a los operadores a cumplir con los estándares de descarga, las normativas de eliminación de residuos y los requisitos de protección ambiental, al tiempo que demuestran su compromiso con prácticas de perforación responsables.

El aspecto de responsabilidad ambiental también incluye la reducción del uso de productos químicos gracias a una mejor conservación del fluido de perforación, un menor consumo de energía por unidad de sólidos eliminados en comparación con otros métodos de separación, y un impacto reducido en los ecosistemas circundantes mediante la generación mínima de residuos y menores requisitos de eliminación.

Preguntas frecuentes

¿Cómo afecta el tamaño de la malla del tamiz al rendimiento de la zaranda de lutita?

El tamaño de la malla del tamiz influye directamente en la eficiencia de separación y en la capacidad de flujo en las operaciones de los sacudidores de lutita. Las mallas más finas eliminan partículas más pequeñas de manera más eficaz, lo que resulta en un fluido de perforación más limpio y un mejor control general de los sólidos. Sin embargo, las mallas más finas también reducen la capacidad de flujo y pueden presentar obstrucciones más frecuentes, lo que requiere reemplazos más constantes y podría limitar las tasas de procesamiento durante operaciones de perforación de alto volumen.

¿Qué factores determinan los ajustes óptimos de vibración para diferentes condiciones de perforación?

Los ajustes óptimos de vibración dependen de las propiedades del fluido de perforación, el tipo de formación, los caudales y las especificaciones del tamiz. Los fluidos de mayor viscosidad normalmente requieren una intensidad de vibración más alta para favorecer el paso del líquido a través de las mallas, mientras que en formaciones abrasivas puede ser necesario ajustar los patrones de vibración para evitar el desgaste prematuro del tamiz. Los operadores deben equilibrar la eficiencia de separación con la vida útil del tamiz y la fiabilidad del equipo al seleccionar los parámetros de vibración.

¿Con qué frecuencia deben reemplazarse las mallas de los sacudidores de lutita durante las operaciones de perforación?

La frecuencia de reemplazo de las mallas varía significativamente según las características de la formación, las propiedades del fluido de perforación y las condiciones operativas. Los intervalos típicos de reemplazo oscilan entre 50 y 200 horas de funcionamiento, siendo necesarios cambios más frecuentes en formaciones abrasivas y condiciones de perforación con alto contenido de sólidos. La inspección periódica del estado de las mallas y el monitoreo del rendimiento de separación ayudan a determinar el momento óptimo de reemplazo para mantener operaciones eficientes.

¿Cuáles son las consecuencias del mal desempeño del sacudidor de lutita en las operaciones de perforación?

Un mal rendimiento del sacudidor provoca una acumulación excesiva de sólidos en los fluidos de perforación, lo que resulta en un aumento de la densidad del fluido, mayor viscosidad y propiedades reológicas degradadas. Estas condiciones pueden causar problemas de perforación, incluyendo tasas reducidas de penetración, aumento de la presión de circulación, atascos de tubería e daño a la formación. Además, una mala separación permite que los sólidos sobrecarguen los equipos aguas abajo, aumentando los costos de mantenimiento y reduciendo la confiabilidad general del sistema.

Tabla de Contenido

- Función Principal y Principios de Funcionamiento

- Integración dentro de sistemas de control de sólidos

- Impacto en el rendimiento de la perforación

- Consideraciones de diseño y operativas del equipo

- Beneficios ambientales y económicos

-

Preguntas frecuentes

- ¿Cómo afecta el tamaño de la malla del tamiz al rendimiento de la zaranda de lutita?

- ¿Qué factores determinan los ajustes óptimos de vibración para diferentes condiciones de perforación?

- ¿Con qué frecuencia deben reemplazarse las mallas de los sacudidores de lutita durante las operaciones de perforación?

- ¿Cuáles son las consecuencias del mal desempeño del sacudidor de lutita en las operaciones de perforación?