Le operazioni di perforazione nel settore petrolifero e del gas richiedono attrezzature sofisticate per gestire il complesso processo di estrazione degli idrocarburi da formazioni sotterranee profonde. Tra i componenti fondamentali dei sistemi di fluidi di perforazione, lo shaker a scisti svolge un ruolo insostituibile nel mantenimento dell'efficienza di perforazione e nella protezione delle apparecchiature a valle. Questo essenziale macchinario rappresenta la prima linea di difesa nel processo di controllo dei solidi, separando i detriti di perforazione dal prezioso fango di perforazione che deve essere ricircolato all'interno del sistema. Comprendere la funzione e l'importanza di questa attrezzatura è fondamentale per i professionisti della perforazione che mirano a ottimizzare le proprie operazioni riducendo al contempo costi e impatto ambientale.

Funzione principale e principi di funzionamento

Processo di Separazione Meccanica

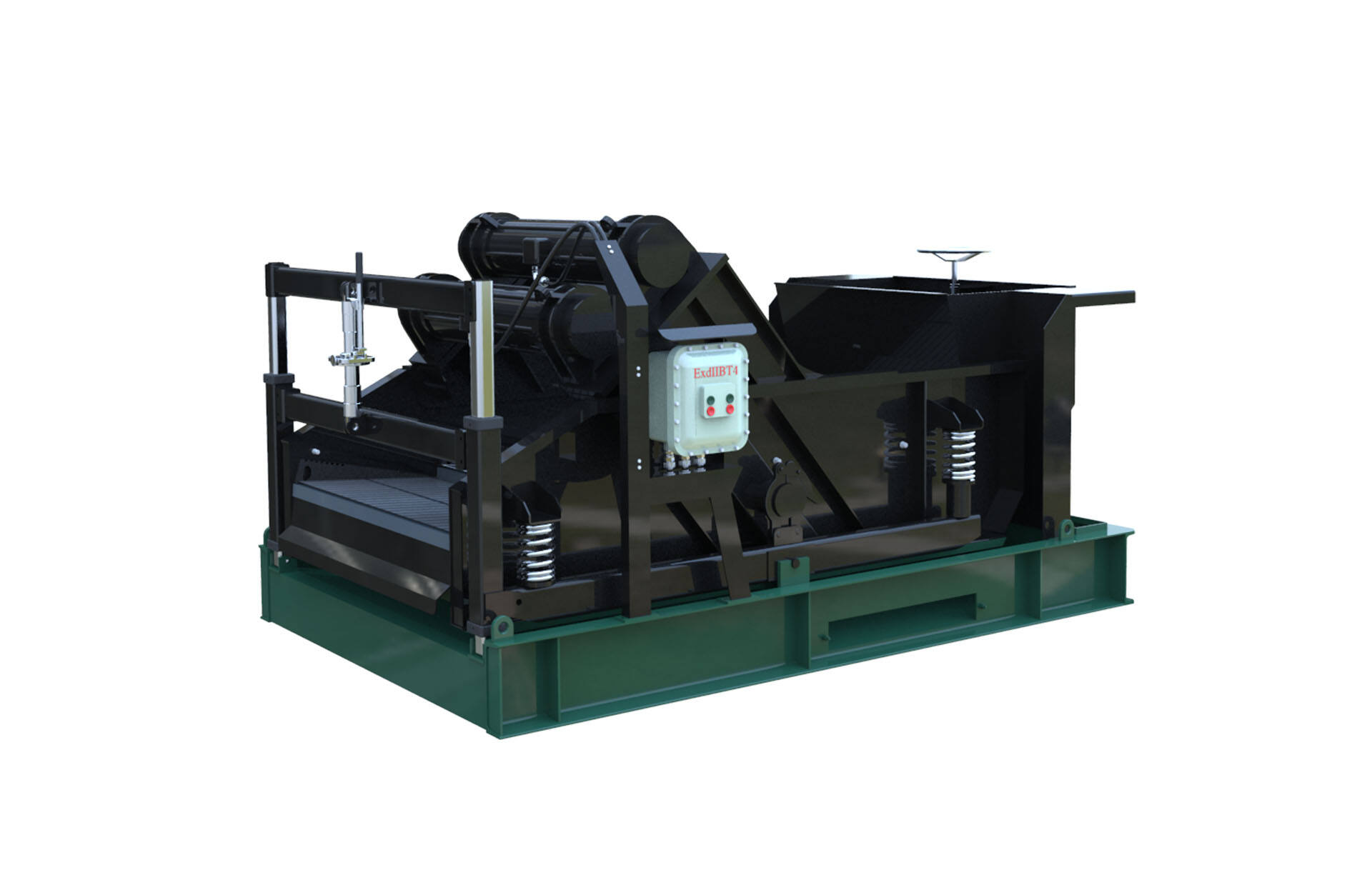

La funzione fondamentale di uno shale shaker ruota attorno alla separazione meccanica mediante schermi vibranti per rimuovere le particelle solide dal fluido di perforazione. L'attrezzatura utilizza vibrazioni ad alta frequenza generate da motori elettrici con pesi squilibrati, creando schemi di movimento lineari o ellittici che facilitano una rimozione efficiente dei solidi. Mentre il fango di perforazione carico di detriti scorre sui setacci vibranti, il movimento dello shaker forza il fluido di perforazione attraverso le aperture del setaccio, mentre le particelle solide più grandi vengono convogliate verso l'estremità di scarico. Questo processo continuo garantisce che il fluido di perforazione pulito venga recuperato per la ricircolazione, mentre i solidi di scarto vengono correttamente smaltiti o ulteriormente trattati.

L'efficienza di questo processo di separazione dipende fortemente dalla corretta selezione del setaccio, dai parametri di vibrazione e dalla gestione della portata. Diverse dimensioni della maglia del setaccio soddisfano diverse esigenze di separazione delle particelle, con maglie più fini che rimuovono solidi più piccoli ma potenzialmente riducendo la capacità di throughput. L'ampiezza e la frequenza della vibrazione devono essere accuratamente calibrate per massimizzare il recupero del liquido mantenendo adeguati tassi di trasporto dei solidi sulla superficie del setaccio.

Recupero e conservazione del fluido di perforazione

Oltre alla semplice rimozione dei solidi, gli shaker a scaglie svolgono una funzione economica fondamentale massimizzando il recupero dei fluidi di perforazione costosi. I fanghi di perforazione moderni contengono additivi costosi, tra cui polimeri, agenti pesanti e prodotti chimici specializzati, che possono rappresentare spese operative significative. Separando efficacemente questi fluidi preziosi dai detriti di perforazione, gli shaker di scisto permette agli operatori di riutilizzare la maggior parte delle loro scorte di fluido di perforazione, riducendo drasticamente i costi dei materiali e le esigenze di smaltimento dei rifiuti.

L'aspetto della conservazione va oltre il semplice risparmio immediato, includendo benefici ambientali e il rispetto della normativa. I fluidi di perforazione recuperati riducono il volume di materiali di scarto da smaltire, minimizzando l'impatto ambientale e i costi associati allo smaltimento. Questa funzione di conservazione diventa particolarmente critica nelle operazioni offshore, dove la gestione e lo smaltimento dei rifiuti presentano complesse sfide logistiche.

Integrazione all'interno dei sistemi di controllo dei solidi

Ruolo nella prima fase di lavorazione

Nei sistemi completi di controllo dei solidi, gli shaker a scaglie svolgono la funzione di stadio primario di trattamento, gestendo la maggior parte della rimozione dei solidi prima che i fluidi di perforazione proseguano verso le apparecchiature a valle. Questa collocazione è strategica, poiché gli shaker rimuovono il volume maggiore di solidi al costo più basso per unità di volume rispetto ad altri dispositivi di controllo dei solidi. Eliminando le particelle grossolane fin dall'inizio del processo, gli shaker riducono il carico sulle apparecchiature successive come desander, desilter e centrifughe, prolungandone la vita operativa e migliorando l'efficienza complessiva del sistema.

L'efficacia del trattamento di primo stadio incide direttamente sulle prestazioni dell'intera catena di controllo dei solidi. Una scarsa resa degli shale shaker provoca un sovraccarico di solidi sugli apparecchi a valle, causando usura prematura, ridotta efficienza e maggiori esigenze di manutenzione. Al contrario, un funzionamento ottimizzato dello shaker migliora le prestazioni di tutti gli stadi successivi di trattamento, riducendo nel contempo i costi operativi complessivi del sistema.

Gestione del flusso di sistema

Gli shale shaker svolgono anche funzioni critiche di gestione del flusso all'interno dei sistemi di circolazione del fluido di perforazione. L'attrezzatura deve essere in grado di gestire portate variabili corrispondenti a diverse fasi di perforazione, tipi di formazione e requisiti operativi. Durante le normali operazioni di perforazione, una gestione costante del flusso garantisce condizioni stazionarie per un'ottimale prestazione di separazione, mentre durante le operazioni di collegamento o di tripping, gli shale shaker devono essere in grado di gestire picchi di flusso e regimi operativi intermittenti.

I moderni design degli shaker includono funzionalità regolabili che consentono agli operatori di modificare in tempo reale i parametri di processo in base alle condizioni di perforazione. Queste funzionalità comprendono angoli regolabili del piano, intensità di vibrazione regolabile e configurazioni modulari dei setacci, che permettono un'adattamento rapido a esigenze operative in continua evoluzione senza dover arrestare il sistema.

Impatto sulle prestazioni di perforazione

Mantenimento delle proprietà del fluido di perforazione

Un funzionamento efficace dello shaker per scisti influenza direttamente le proprietà critiche del fluido di perforazione che determinano le prestazioni di perforazione e la stabilità del pozzo. Rimuovendo i detriti di perforazione, gli shaker aiutano a mantenere una densità del fluido, una viscosità e caratteristiche di gel strength appropriate, essenziali per una pulizia efficiente del foro, il controllo della pressione di formazione e la stabilità del pozzo. L'accumulo eccessivo di solidi nei fluidi di perforazione provoca un aumento del peso del fluido, una maggiore viscosità e un degrado delle proprietà reologiche, che possono causare problemi di perforazione come grippaggio della tubazione, perdita di circolazione e danni alla formazione.

La rimozione dei solidi fini è particolarmente importante per mantenere la qualità del fluido di perforazione, poiché queste particelle influenzano significativamente le proprietà del fluido anche a concentrazioni relativamente basse. Gli shaker per scisti dotati di setacci a maglia fine possono controllare efficacemente il contenuto di solidi a bassa gravità, preservando le prestazioni del fluido di perforazione e riducendo la necessità di trattamenti o sostituzioni costose del fluido.

Ottimizzazione del tasso di penetrazione

I fluidi di perforazione puliti, trattati da scuotitori di argilla efficienti, contribuiscono a migliorare i tassi di avanzamento, consentendo una migliore prestazione della punta e una più efficace pulizia del foro. Un contenuto eccessivo di solidi nei fluidi di perforazione aumenta le perdite di pressione in circolazione, riduce l'efficienza idraulica della punta e compromette la capacità di trasporto dei detriti. Mantenendo un basso contenuto di solidi, gli scuotitori permettono alle operazioni di perforazione di raggiungere tassi di penetrazione più elevati, riducendo il tempo di perforazione e i costi associati.

La relazione tra controllo dei solidi e prestazioni di perforazione diventa particolarmente evidente in formazioni difficili, dove la qualità del fluido di perforazione influisce direttamente sulla stabilità della formazione e sull'efficienza della perforazione. In queste applicazioni, prestazioni superiori dello scuotitore di argilla possono fare la differenza tra un'operazione di perforazione riuscita e problemi costosi che richiedono interventi correttivi.

Considerazioni sul design e sul funzionamento dell'equipaggiamento

Tecnologia e selezione dei setacci

I moderni progetti di shale shaker incorporano tecnologie avanzate di screening che influenzano in modo significativo le prestazioni di separazione e l'affidabilità operativa. I telai composti con struttura multistrato offrono una maggiore durata e un'efficienza di separazione migliorata rispetto ai tradizionali telai in maglia metallica. Questi schermi avanzati resistono all'intasamento, mantengono dimensioni di apertura costanti sotto vibrazione e garantiscono una vita utile più lunga in ambienti di perforazione gravosi.

La selezione dello schermo richiede un'attenta valutazione delle proprietà del fluido di perforazione, delle caratteristiche della formazione e degli obiettivi operativi. Schermi più fini garantiscono una rimozione superiore dei solidi ma possono ridurre la capacità di flusso e aumentare la frequenza di sostituzione degli schermi. Al contrario, schermi più grossolani gestiscono portate più elevate ma possono permettere il passaggio eccessivo di solidi fini, richiedendo apparecchiature di trattamento a valle per compensare la ridotta efficienza di separazione.

Manutenzione e Ottimizzazione delle Prestazioni

Prestazioni ottimali dello shaker per scisti richiedono programmi sistematici di manutenzione che riguardano lo stato dei cedri, l'integrità del sistema di vibrazione e i componenti strutturali. Ispezioni regolari dei cedri e sostituzioni tempestive evitano condizioni di breakthrough che compromettono l'efficienza di separazione e consentono il passaggio di solidi verso apparecchiature a valle. La manutenzione del sistema di vibrazione garantisce schemi di movimento costanti e previene l'usura prematura dei componenti strutturali sottoposti a carichi ad alta frequenza.

L'ottimizzazione delle prestazioni prevede il monitoraggio continuo dell'efficienza di separazione, delle portate e delle proprietà del fluido di perforazione per identificare opportunità di miglioramento. Gli shaker avanzati incorporano sistemi di monitoraggio che rilevano i parametri operativi e avvisano gli operatori in caso di degrado delle prestazioni o di necessità di manutenzione, consentendo approcci gestionali proattivi che massimizzano l'affidabilità dell'attrezzatura e le prestazioni di separazione.

Benefici ambientali ed economici

Minimizzazione dei rifiuti e riduzione dei costi di smaltimento

Un funzionamento efficace dello shaker per scisti consente significativi vantaggi ambientali ed economici grazie alla riduzione del volume dei rifiuti e al miglioramento delle pratiche di smaltimento. Massimizzando il recupero del fluido di perforazione, gli shaker riducono il volume di solidi contaminati che richiedono smaltimento specializzato, abbattendo sia i costi di smaltimento sia l'impatto ambientale. Questa minimizzazione dei rifiuti assume un'importanza crescente all'aumentare della stringente normativa ambientale e del costo dello smaltimento.

L'impatto economico va oltre il semplice risparmio immediato sui costi di smaltimento, includendo una minore necessità di sostituzione del fluido di perforazione, costi di trasporto inferiori per i materiali di scarto e potenziali entrate derivanti dai ritagli di perforazione puliti, adatti a usi benefici riciclati. Questi vantaggi combinati giustificano spesso gli investimenti in sistemi shaker ad alte prestazioni e tecnologie avanzate di screening.

Conformità normativa e responsabilità ambientale

Le operazioni di perforazione moderne sono soggette a un controllo ambientale sempre più rigoroso e a requisiti normativi relativi alla gestione dei rifiuti e alla protezione dell'ambiente. Gli shaker a scaglie svolgono un ruolo fondamentale nel soddisfare tali requisiti, consentendo un efficace controllo dei solidi e pratiche di riduzione dei rifiuti. Un corretto funzionamento dello shaker aiuta gli operatori a rispettare gli standard di scarico, le normative sui rifiuti e i requisiti di protezione ambientale, dimostrando al contempo l'impegno verso pratiche di perforazione responsabili.

L'aspetto della responsabilità ambientale comprende anche una riduzione nell'uso di sostanze chimiche grazie a un migliore recupero del fluido di perforazione, un consumo energetico inferiore per unità di solidi rimossi rispetto ad altri metodi di separazione, e un impatto ridotto sugli ecosistemi circostanti grazie alla minore produzione di rifiuti e alle minori esigenze di smaltimento.

Domande Frequenti

In che modo la dimensione della maglia del setaccio influisce sulle prestazioni dello shaker a scaglie

La dimensione della maglia del setaccio influisce direttamente sull'efficienza di separazione e sulla capacità di throughput nelle operazioni dei desander. I setacci con maglia più fine rimuovono particelle più piccole in modo più efficace, ottenendo un fluido di perforazione più pulito e un migliore controllo generale dei solidi. Tuttavia, i setacci con maglia più fine riducono anche la capacità di flusso e possono presentare un'intasamento più frequente, richiedendo sostituzioni più frequenti e potenzialmente limitando le velocità di elaborazione durante operazioni di perforazione ad alto volume.

Quali fattori determinano le impostazioni ottimali di vibrazione per diverse condizioni di perforazione

Le impostazioni ottimali di vibrazione dipendono dalle proprietà del fluido di perforazione, dal tipo di formazione, dalle portate e dalle specifiche del setaccio. I fluidi ad alta viscosità richiedono tipicamente un'intensità di vibrazione maggiore per favorire il passaggio del liquido attraverso i setacci, mentre formazioni abrasive possono richiedere schemi di vibrazione regolati per prevenire l'usura prematura del setaccio. Gli operatori devono bilanciare l'efficienza di separazione con la durata del setaccio e l'affidabilità dell'equipaggiamento nella scelta dei parametri di vibrazione.

Con quale frequenza le maglie dei vibranti devono essere sostituite durante le operazioni di perforazione

La frequenza di sostituzione delle maglie varia notevolmente in base alle caratteristiche della formazione, alle proprietà del fluido di perforazione e alle condizioni operative. Gli intervalli tipici di sostituzione vanno da 50 a 200 ore di funzionamento, con formazioni abrasive e condizioni di perforazione ad alto contenuto di solidi che richiedono cambi più frequenti. Un'ispezione regolare dello stato delle maglie e il monitoraggio delle prestazioni di separazione aiutano a determinare il momento ottimale per la sostituzione, mantenendo operazioni efficienti.

Quali sono le conseguenze di una scarsa prestazione del vibrante sulle operazioni di perforazione

Prestazioni scadenti dello shaker causano un eccessivo accumulo di solidi nei fluidi di perforazione, con conseguente aumento della densità del fluido, viscosità più elevata e deterioramento delle proprietà reologiche. Queste condizioni possono provocare problemi di perforazione, tra cui riduzione dei tassi di penetrazione, aumento della pressione di circolazione, incidenti di tubo bloccato e danni alla formazione. Inoltre, una scarsa separazione permette ai solidi di sovraccaricare le apparecchiature a valle, aumentando i costi di manutenzione e riducendo l'affidabilità complessiva del sistema.

Indice

- Funzione principale e principi di funzionamento

- Integrazione all'interno dei sistemi di controllo dei solidi

- Impatto sulle prestazioni di perforazione

- Considerazioni sul design e sul funzionamento dell'equipaggiamento

- Benefici ambientali ed economici

-

Domande Frequenti

- In che modo la dimensione della maglia del setaccio influisce sulle prestazioni dello shaker a scaglie

- Quali fattori determinano le impostazioni ottimali di vibrazione per diverse condizioni di perforazione

- Con quale frequenza le maglie dei vibranti devono essere sostituite durante le operazioni di perforazione

- Quali sono le conseguenze di una scarsa prestazione del vibrante sulle operazioni di perforazione