Petrol ve gaz endüstrisindeki sondaj operasyonları, hidrokarbonları yeraltındaki derin formasyonlardan çıkarmak için karmaşık süreci yönetecek gelişmiş ekipmanlar gerektirir. Sondaj sıvısı sistemlerinin kritik bileşenleri arasında, sondaj verimliliğini korumada ve sonraki ekipmanları korumada vazgeçilmez bir rol oynayan şist sarsıcı bulunur. Bu temel makine, katı kontrol sürecindeki ilk savunma hattı olarak görev yapar ve sisteme geri döndürülmek üzere değerli sondaj çamurundan sondaj talaşlarını ayırır. Bu ekipmanın işlevini ve önemini anlamak, maliyetleri ve çevresel etkileri en aza indirirken operasyonlarını en iyi hale getirmeyi hedefleyen sondaj uzmanları için hayati öneme sahiptir.

Birincil İşlev ve Çalışma Prensipleri

Mekanik Ayırma Süreci

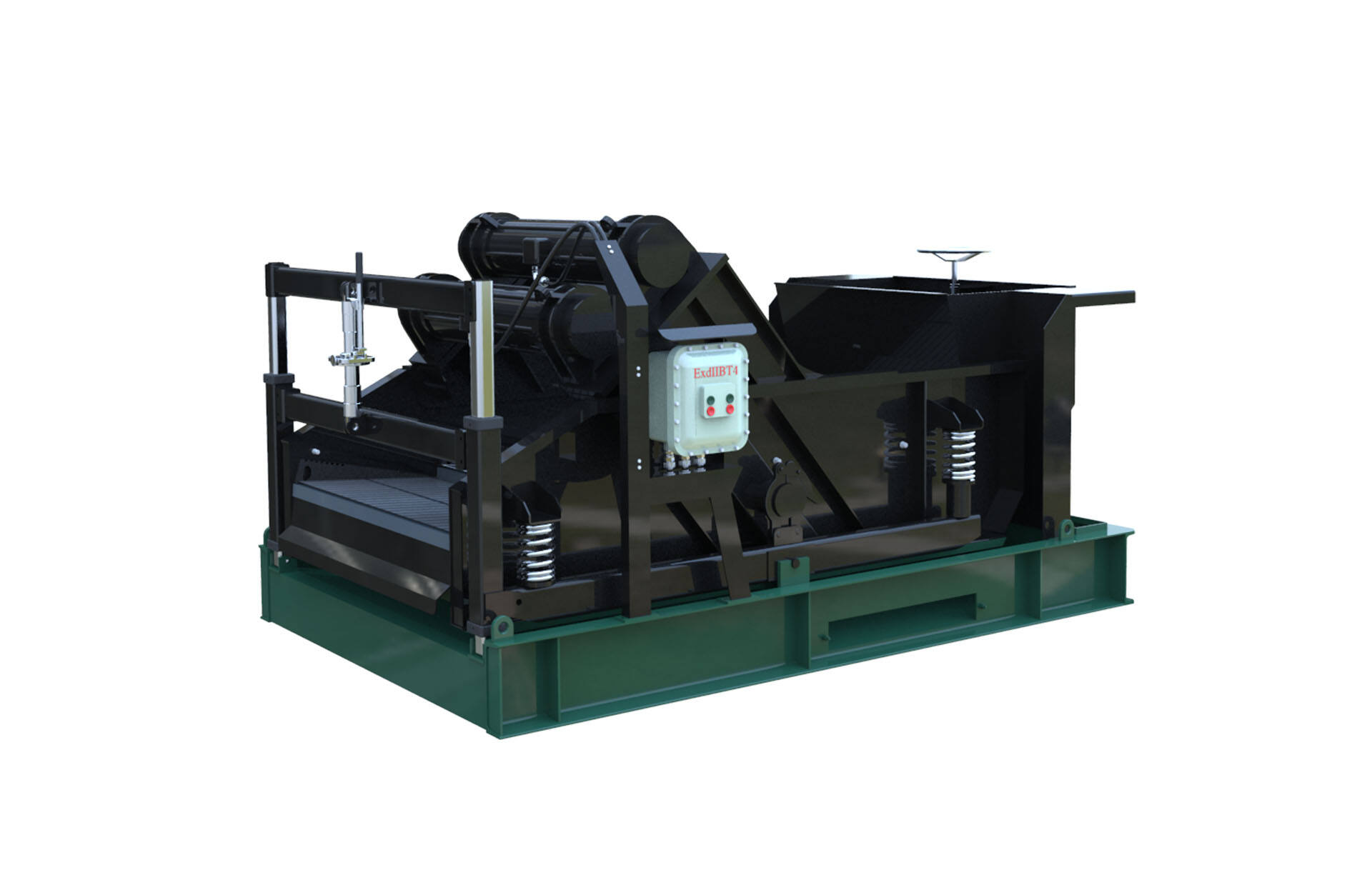

Şist şakerinin temel fonksiyonu, sondaj sıvısından katı parçacıkları ayırmak için titreşen elekler kullanarak mekanik ayrıştırma işlemine dayanır. Ekipman, dengesiz ağırlıklara sahip elektrik motorları tarafından üretilen yüksek frekanslı titreşimlerden yararlanarak doğrusal veya eliptik hareket modelleri oluşturur ve böylece verimli katı madde uzaklaştırmasını sağlar. Kesme parçacıkları ile yüklenmiş olan sondaj çamuru titreşen eleklerin üzerine aktığında, şakerin hareketi sondaj sıvısını elek açıklıklarından geçirmeye zorlarken daha büyük katı parçacıklar boşaltım ucuna doğru taşınır. Bu sürekli süreç, temiz sondaj sıvısının tekrar dolaşım için geri kazanılmasını ve atık katıların uygun şekilde bertaraf edilmesini veya daha fazla işlenmesini sağlar.

Bu ayırma işleminin verimliliği, ekran seçimi, titreşim parametreleri ve akış hızı yönetimi konularına büyük ölçüde bağlıdır. Farklı elek gözenek boyutları çeşitli partikül ayırma gereksinimlerini karşılar; daha ince gözenekler daha küçük katı maddeleri uzaklaştırır ancak potansiyel olarak verim kapasitesini düşürebilir. Titreşim genliği ve frekansı, ekran yüzeyi boyunca sıvı geri kazanımını en üst düzeye çıkarmak ve aynı zamanda yeterli katı madde taşıma oranını korumak için dikkatlice ayarlanmalıdır.

Delme Sıvısının Geri Kazanımı ve Korunması

Katı maddelerin sadece uzaklaştırılmasının ötesinde, şist sarsıcılar maliyetli delme sıvılarının geri kazanımını maksimize ederek kritik bir ekonomik işlev görür. Modern delme killeri, önemli işletme maliyetlerini oluşturabilen polimerler, yoğunluk artırıcı ajanlar ve özel kimyasallar gibi pahalı katkı maddeleri içerir. Bu değerli sıvıların delme talaşlarından etkili bir şekilde ayrıştırılmasıyla şale şeker operatörlerin sondaj sıvısı envanterinin büyük kısmını yeniden kullanabilmesini sağlar ve bu da malzeme maliyetlerini ile atık bertaraf ihtiyaçlarını önemli ölçüde azaltır.

Koruma yönü, doğrudan maliyet tasarruflarının ötesine geçerek çevresel faydaları ve düzenleyici uyumu kapsar. Geri kazanılan sondaj sıvıları, bertarafa tabi olan atık miktarını azaltarak çevresel etkiyi ve ilişkili bertaraf maliyetlerini en aza indirir. Bu koruma işlevi, atık yönetimi ve bertarafının karmaşık lojistik zorluklar oluşturduğu açık deniz operasyonlarında özellikle kritik hale gelir.

Katı Kontrol Sistemleri İçinde Entegrasyon

İlk Kademe İşleme Rolü

Kapsamlı katı kontrol sistemleri içinde, şist sarsıcılar, sondaj sıvılarının sonraki ekipmanlara geçişinden önce katıların büyük kısmının uzaklaştırıldığı birincil işleme aşaması olarak çalışır. Bu konum stratejiktir çünkü sarsıcılar, diğer katı kontrol cihazlarına kıyasla birim hacim başına en düşük maliyetle en büyük hacimde katıları uzaklaştırır. Sürecin erken aşamasında iri partikülleri uzaklaştırarak sarsıcılar, kum ayırıcılar, ince katı ayırıcılar ve santrifüjler gibi takip eden ekipmanların yükünü azaltır ve bu ekipmanların kullanım ömrünü uzatır, aynı zamanda sistemin genel verimliliğini artırır.

İlk aşama işleme işleminin etkinliği, katı kontrol sistemlerinin tümünün performansını doğrudan etkiler. Zayıf şist sarsıcı performansı, sonraki ekipmanlarda aşırı katı yüklenmeye neden olarak erken aşınmaya, verimliliğin azalmasına ve bakım gereksinimlerinin artmasına yol açar. Buna karşılık, optimize edilmiş sarsıcı çalışması, tüm sonraki işleme aşamalarının performansını artırırken sistemin genel işletme maliyetlerini düşürür.

Sistem Akış Yönetimi

Şist sarsıcılar, sondaj sıvısı sirkülasyon sistemleri içinde kritik akış yönetimi işlevlerini de yerine getirir. Ekipman, farklı sondaj aşamalarına, formasyon tiplerine ve operasyonel gereksinimlere karşılık gelen değişken akış hızlarını karşılayabilmelidir. Normal sondaj operasyonları sırasında, tutarlı akış yönetimi, optimal ayırma performansı için durağan koşulları sağlarken, bağlantı veya boru ekme/çekme operasyonları sırasında sarsıcılar, akış sıçramalarına ve kesintili çalışma modellerine uyum sağlayabilmelidir.

Modern shaker tasarımları, sondaj koşullarına göre işleme parametrelerini gerçek zamanlı olarak değiştirmeleri için operatörlere olanak tanıyan ayarlanabilir özellikler içerir. Bu yeteneklere değişken deklar açıları, ayarlanabilir titreşim şiddeti ve sistem durdurulmadan değişen operasyonel gereksinimlere hızlı uyum sağlayabilen modüler ekran konfigürasyonları dahildir.

Sondaj Performansına Etkisi

Sondaj Sıvısı Özelliklerinin Bakımı

Etkili şist sarsıcının çalışması, sondaj performansını ve kuyu duvarı stabilitesini belirleyen kritik sondaj sıvısı özelliklerini doğrudan etkiler. Sarsıcılar, delme talaşlarını uzaklaştırarak, etkili kuyu temizliği, formasyon basıncı kontrolü ve kuyu duvarı stabilitesi için gerekli olan uygun sıvı yoğunluğu, viskozite ve jel mukavemeti özelliklerinin korunmasına yardımcı olur. Sondaj sıvılarında aşırı katı madde birikmesi, sıvı ağırlığının artmasına, viskozitenin yükselmesine ve reolojik özelliklerin bozulmasına neden olur ve bu da sıkışmış boru, sızdırma kayıpları ve formasyon hasarı gibi sorunlara yol açabilir.

İnce katıların uzaklaştırılması, özellikle bu parçacıkların nispeten düşük konsantrasyonlarda bile sıvı özelliklerini önemli ölçüde etkilediği için sondaj sıvısı kalitesinin korunması açısından özellikle önemlidir. İnce gözlü eleklerle donatılmış şist sarsıcılar, düşük yoğunluklu katı maddelerin miktarını etkili bir şekilde kontrol edebilir, sondaj sıvısı performansını korur ve maliyetli sıvı tedavileri veya sıvı değişim ihtiyacını azaltır.

Delme Hızı Optimizasyonu

Etkili şist sarsıcılar tarafından işlenen temiz sondaj sıvıları, ucu daha iyi performans göstermesine ve delik temizliğinin daha etkili yapılmasına olanak sağlayarak delme hızlarının artmasını sağlar. Sondaj sıvısındaki aşırı katı madde içeriği, sirkülasyon basınç kayıplarını artırır, matkap ucunun hidrolik verimliliğini düşürür ve talaş taşınma kapasitesini olumsuz etkiler. Sarsıcılar, katı madde içeriğinin düşük tutulmasını sağlayarak delme işlemlerinin daha yüksek penetrasyon hızlarına ulaşmasını ve delme süresi ile ilişkili maliyetlerin azaltılmasını mümkün kılar.

Katı madde kontrolü ile delme performansı arasındaki ilişki, sondaj sıvısı kalitesinin formasyon stabilitesi ve delme verimliliği üzerinde doğrudan etkisi olan zorlu formasyonlarda özellikle belirgin hale gelir. Bu uygulamalarda, üstün şist sarsıcı performansı, başarılı delme operasyonları ile maliyetli sorunların ortaya çıkması ve düzeltici önlemler gerektirmesi arasındaki farkı yaratabilir.

Ekipman Tasarımı ve Operasyonel Hususlar

Ekran Teknolojisi ve Seçimi

Modern şist sarsıcı tasarımları, ayırma performansını ve operasyonel güvenilirliği önemli ölçüde etkileyen gelişmiş ekran teknolojilerini içerir. Çok katmanlı yapıya sahip kompozit ekranlar geleneksel tel kafes ekranlara kıyasla artırılmış dayanıklılık ve geliştirilmiş ayırma verimliliği sağlar. Bu gelişmiş ekranlar tıkanmaya direnir, titreşim altında sürekli açıklık boyutlarını korur ve zorlu sondaj ortamlarında uzatılmış kullanım ömrü sunar.

Ekran seçimi, sondaj sıvısı özelliklerinin, formasyon karakteristiklerinin ve operasyonel hedeflerin dikkatlice değerlendirilmesini gerektirir. Daha ince ekranlar üstün katı giderme sağlar ancak geçiş kapasitesini azaltabilir ve ekran değiştirme sıklığını artırabilir. Buna karşın, daha kaba ekranlar daha yüksek akış hızlarını karşılayabilir ancak aşırı ince katıların geçmesine neden olabilir ve bu da düşürülmüş ayırma verimliliğini telafi etmek için sonraki işlem ekipmanlarının kullanılmasını gerekli kılar.

Bakım ve Performans İyileştirme

Optimal şist sarsıcı performansı, ekran durumu, titreşim sistemi bütünlüğü ve yapısal bileşenleri ele alan sistematik bakım programları gerektirir. Düzenli ekran muayenesi ve zamanında değişim, ayırma verimliliğini düşüren ve katı maddelerin sonraki ekipmanlara geçmesine izin veren aşılma koşullarını önler. Titreşim sistemi bakımı, tutarlı hareket desenlerini sağlar ve yüksek frekanslı yüklere maruz kalan yapısal bileşenlerde erken aşınmayı engeller.

Performans optimizasyonu, iyileştirme fırsatlarını belirlemek için ayırma verimliliği, akış hızları ve sondaj fluidi özelliklerinin sürekli olarak izlenmesini içerir. İleri seviye sarsıcılar, operasyonel parametreleri takip eden ve performanstaki düşüşleri veya bakım gereksinimlerini operatörlere bildiren izleme sistemlerini içerir; bu da ekipman güvenilirliğini ve ayırma performansını en üst düzeye çıkaran proaktif yönetim yaklaşımlarına olanak tanır.

Çevre ve Ekonomik Faydalar

Atık Minimizasyonu ve Bertaraf Maliyetlerinde Azalma

Etkili şist sarsıcı çalışması, atık hacminin azaltılması ve iyileştirilmiş bertaraf uygulamaları yoluyla önemli çevresel ve ekonomik faydalar sağlar. Delme sıvısının geri kazanımını en üst düzeye çıkararak sarsıcılar, özel bertaraf gerektiren kirlenmiş katıların hacmini azaltır ve böylece hem bertaraf maliyetlerini hem de çevresel etkiyi düşürür. Çevre düzenlemeleri daha da katı hâle geldikçe ve bertaraf maliyetleri artmaya devam ettikçe bu atık azaltımı giderek daha da önem kazanmaktadır.

Ekonomik etki, doğrudan bertaraf maliyetlerindeki tasarrufların ötesine geçer ve delme sıvısı yenileme ihtiyacının azalmasını, atık malzemelerin taşınması için daha düşük taşıma maliyetlerini ve faydalı yeniden kullanım uygulamaları için uygun temizlenmiş delme talaşlarından potansiyel gelir elde edilmesini kapsar. Bu birleşik faydalar genellikle yüksek performanslı sarsıcı sistemlerine ve gelişmiş elek teknolojilerine yapılan yatırımları haklı kılar.

Düzenleyici Uyum ve Çevre Sorumluluğu

Modern sondaj operasyonları, atık yönetimi ve çevre koruma konularında artan çevresel incelemelere ve düzenleyici gerekliliklere maruz kalmaktadır. Şist sarsıcılar, etkili katı kontrol ve atık azaltma uygulamalarını sağlayarak bu gerekliliklerin karşılanmasında kritik bir rol oynar. Uygun sarsıcı çalışması, operatörlerin deşarj standartlarına, atık bertarafı mevzuatına ve çevre koruma gerekliliklerine uyum sağlamasına yardımcı olurken sorumlu sondaj uygulamalarına olan bağlılıklarını da gösterir.

Çevre sorumluluğu boyutu, sondaj sıvısının daha iyi korunması sayesinde kimyasal kullanımın azalması, diğer ayırma yöntemlerine kıyasla uzaklaştırılan katı birimi başına daha düşük enerji tüketimi ve atık üretimindeki düşüşle birlikte bertaraf gereksinimlerinin azalması yoluyla çevredeki ekosistemlere olan etkinin en aza indirilmesini kapsar.

SSS

Ekran gözenek büyüklüğü şist sarsıcının performansını nasıl etkiler

Ekran gözenek boyutu, şist sarsıcı işlemlerinde hem ayırma verimliliğini hem de geçiş kapasitesini doğrudan etkiler. Daha ince gözenekli ekranlar daha küçük partikülleri daha etkili şekilde uzaklaştırır ve daha temiz sondaj sıvısı ile daha iyi katı kontrol sağlar. Ancak ince ekranlar aynı zamanda akış kapasitesini azaltabilir ve tıkanmaya daha yatkın olabilir; bu da daha sık değişim gerektirebilir ve yüksek hacimli sondaj operasyonlarında işleme oranlarını sınırlayabilir.

Farklı sondaj koşulları için optimal titreşim ayarlarını belirleyen faktörler nelerdir

Optimal titreşim ayarları, sondaj sıvısı özelliklerine, formasyon tipine, akış hızlarına ve ekran özelliklerine bağlıdır. Daha yüksek viskoziteli sıvılar genellikle sıvının ekranlardan geçişini kolaylaştırmak için daha yüksek titreşim yoğunluğu gerektirirken, aşındırıcı formasyonlar ekranların erken aşınmasını önlemek amacıyla uyarlanmış titreşim desenleri gerektirebilir. Operatörler, titreşim parametrelerini seçerken ayırma verimliliği ile ekran ömrü ve ekipman güvenilirliği arasında denge kurmalıdır.

Şist sarsıcı ekranlar, sondaj operasyonları sırasında ne sıklıkla değiştirilmelidir

Ekran değiştirme sıklığı, formasyon özellikleri, sondaj sıvısı karakteristikleri ve operasyonel koşullara göre önemli ölçüde değişir. Tipik değiştirme aralıkları 50 ile 200 çalışma saati arasındadır ve aşındırıcı formasyonlar ile yüksek katı içerikli sondaj koşulları daha sık değişiklik gerektirir. Ekran durumunun düzenli olarak kontrol edilmesi ve ayırma performansının izlenmesi, verimli operasyonları sürdürmek için en uygun değiştirme zamanının belirlenmesine yardımcı olur.

Şist sarsıcının düşük performansının sondaj operasyonlarına etkileri nelerdir

Zayıf shaker performansı, sondaj sıvılarında aşırı katı birikimine neden olur ve bu da sıvı yoğunluğunun artmasına, daha yüksek viskoziteye ve reolojik özelliklerin bozulmasına yol açar. Bu tür durumlar, penetrasyon hızının azalmasına, sirkülasyon basıncının artmasına, borunun sıkışmasına ve formasyon hasarına neden olabilecek sondaj sorunlarına yol açabilir. Ayrıca, yetersiz ayırma işlemi katıların sonraki ekipmanlarda aşırı yüklenmesine neden olarak bakım maliyetlerini artırır ve sistemin genel güvenilirliğini düşürür.

İçindekiler

- Birincil İşlev ve Çalışma Prensipleri

- Katı Kontrol Sistemleri İçinde Entegrasyon

- Sondaj Performansına Etkisi

- Ekipman Tasarımı ve Operasyonel Hususlar

- Çevre ve Ekonomik Faydalar

-

SSS

- Ekran gözenek büyüklüğü şist sarsıcının performansını nasıl etkiler

- Farklı sondaj koşulları için optimal titreşim ayarlarını belirleyen faktörler nelerdir

- Şist sarsıcı ekranlar, sondaj operasyonları sırasında ne sıklıkla değiştirilmelidir

- Şist sarsıcının düşük performansının sondaj operasyonlarına etkileri nelerdir