Öljy- ja kaasateollisuuden poraustoiminnot edellyttävät monimutkaista laitteistoa, jolla hallitaan hydrokarbonien noutamista syvistä maanalaisista muodostumista. Poranestesysteemien keskeisiä komponentteja ovat muun muassa savenkierrätin, joka on välttämätön porauskustannusten tehokkuudelle ja alavirtalaitteiden suojelulle. Tämä olennainen kone toimii kiinteiden aineiden erottelussa ensimmäisenä puolustuslinjana, erotellen porajauhat arvokkaasta poranesteestä, joka on uudelleenkäytettävä systeemissä. Tämän laitteiston toiminnan ja merkityksen ymmärtäminen on ratkaisevan tärkeää poraustyöntekijöille, jotka pyrkivät optimoimaan toimintojaan samalla kun minimoivat kustannukset ja ympäristövaikutukset.

Ensisijainen toiminto ja toimintaperiaatteet

Mekaaninen erotusprosessi

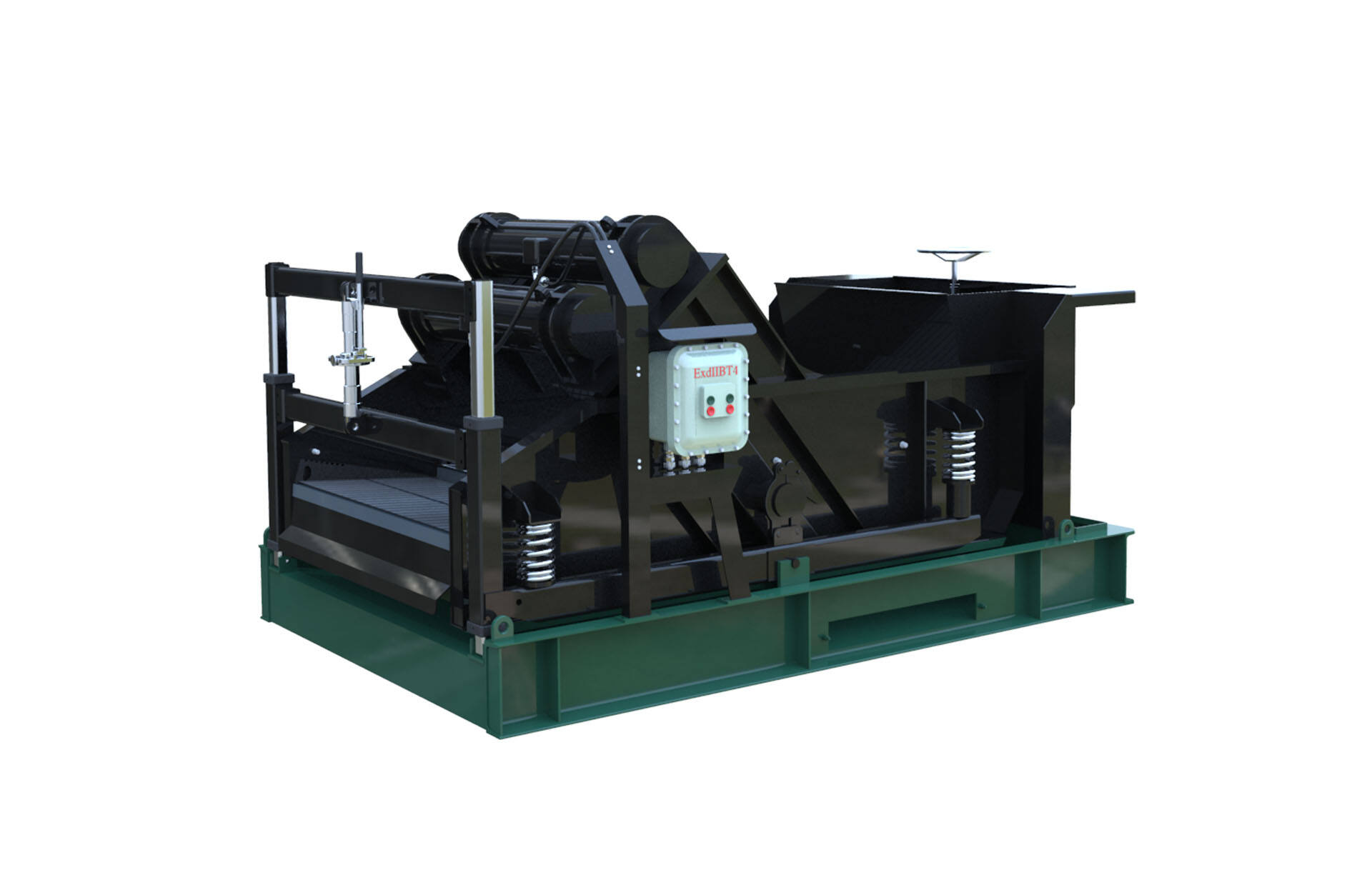

Savikäsittimen perustoiminto perustuu mekaaniseen erotukseen, jossa käytetään väriseviä näkkiä poranesteen kiinteiden partikkelien poistamiseksi. Laitteisto käyttää sähkömoottoreiden epätasapainopainoilla tuottamia korkeataajuisia värähtelyjä, jotka synnyttävät lineaarisia tai elliptisiä liikemalleja ja edesauttavat tehokasta kiinteiden aineiden poistoa. Kun leikkausjakeilla kuormautunut poraneste valuu väriseville näkille, käsittimen liike työntää poranesteen näkkien reikien läpi, kun taas suuremmat kiinteät partikkelit siirtyvät purkupäähän päin. Tämä jatkuva prosessi varmistaa, että puhdistettu poraneste voidaan kerätä takaisin kiertoon, kun taas jätteeksi muodostuvat kiinteät aineet hävitetään tai käsitellään edelleen.

Tämän erotusprosessin tehokkuus riippuu paljolti ruudun valinnasta, värähtelyparametreistä ja virranopeuden hallinnasta. Erilaiset ruudun silmäkoot soveltuvat erilaisiin hiukkaserotustarpeisiin, joissa hienommat verkot poistavat pienemmät kiinteät aineet, mutta voivat vähentää läpimenoa. Värähtelyn amplitudi ja taajuus on kalibroitava huolellisesti maksimoimalla nesteen talteenotto samalla kun ylläpidetään riittävää kiinteiden aineiden kuljetusnopeutta ruudun pinnalla.

Poranesteen talteenotto ja säilyttäminen

Shale-shakerit toimivat tärkeän taloudellisen tehtävän lisäksi yksinkertaisen kiintoaineiden poiston yli maksimoimalla kalliiden poranesteiden talteenoton. Nykyaikaiset porapusse sisältävät kalliita lisäaineita, kuten polymeerejä, painoaineita ja erikoiskemikaaleja, jotka voivat muodostaa merkittäviä käyttökustannuksia. Näiden arvokkaiden nesteiden tehokas erotus porakatkeilta mahdollistaa niiden shale shaker mahdollistaa käyttäjien uudelleenkäyttää suurimman osan porausnestevarastostaan, mikä vähentää merkittävästi materiaalikustannuksia ja jätteiden käsittelytarvetta.

Säästövaikutukset ulottuvat välittömien kustannussäästöjen lisäksi ympäristöetuihin ja säädösten noudattamiseen. Takaisinotetut porausnesteet vähentävät käsittelyyn tarvittavan jätteen määrää, mikä minimoitaa ympäristövaikutukset ja niihin liittyvät kustannukset. Tämä säästöfunktio saa erityisen suuren merkityksen merellisissä toiminnoissa, joissa jätteiden käsittely ja hävittäminen aiheuttavat monimutkaisia logistiikkahaasteita.

Integraatio kiinteiden aineiden erottelujärjestelmiin

Ensimmäisen vaiheen käsittelyrooli

Kattavissa kiinteiden aineiden hallintajärjestelmissä muovikalotit toimivat ensisijaisena käsittelyvaiheena ja poistavat suurimman osan kiinteistä aineista ennen kuin poranestettä ohjataan seuraaviin laitteisiin. Tämä sijoittelu on strateginen, sillä kalotit poistavat suurimman määrän kiinteitä aineita alhaisimmalla kustannuksella yhtä tilavuusyksikköä kohti verrattuna muihin kiinteiden aineiden hallintalaitteisiin. Poistamalla karkeat hiukkaset prosessin alussa kalotit vähentävät kuormitusta myöhempien laitteiden, kuten hiekannerottimien, save-nerottimien ja sentrifugien, osalta, pidentäen niiden käyttöikää ja parantaen koko järjestelmän tehokkuutta.

Ensimmäisen vaiheen käsittelyn tehokkuus vaikuttaa suoraan koko kiinteän aineen hallintajärjestelmän suorituskykyyn. Huono muovimaan ravistimen suorituskyky johtaa liialliseen kiintoaineen kuormitukseen jälkimmäisissä vaiheissa olevaan laitteistoon, mikä aiheuttaa ennenaikaista kulumista, alentunutta tehokkuutta ja lisääntynyttä huoltotarvetta. Toisaalta optimoitu ravistimen toiminta parantaa kaikkien seuraavien käsittelyvaiheiden suorituskykyä samalla kun se vähentää koko järjestelmän käyttökustannuksia.

Järjestelmän virran hallinta

Muovimaan ravistimet hoitavat myös keskeisiä virran hallinnan tehtäviä poranesteiden kiertojärjestelmissä. Laitteiston on pystyttävä käsittelemään vaihtelevia virtausnopeuksia, jotka liittyvät eri porausvaiheisiin, maaperätyyppeihin ja käyttövaatimuksiin. Normaalien poraustoimintojen aikana tasainen virran hallinta varmistaa tasapainoiset olosuhteet optimaalista erotusta varten, kun taas liitosten tai putkien nosto- ja laskuoperaatioiden aikana ravistimien on pystyttävä ottamaan vastaan virtaushuiput ja epäsäännölliset käyttöjaksot.

Modernit shaker-suunnittelut sisältävät säädettäviä ominaisuuksia, jotka mahdollistavat käyttäjien muokata käsittelyparametreja reaaliajassa porausolosuhteiden mukaan. Näihin ominaisuuksiin kuuluvat muuttuvat ruudun kulmat, säädettävä värähtelyintensiteetti ja modulaariset ruutukonfiguraatiot, jotka mahdollistavat nopean sopeutumisen muuttuviin käyttövaatimuksiin ilman järjestelmän pysäytystä.

Vaikutus porauskäyttäytymiseen

Poranesteen ominaisuuksien ylläpito

Tehokas savenkierrätysvaunun toiminta vaikuttaa suoraan kriittisiin poranesteen ominaisuuksiin, jotka määrittävät porauksen suorituskyvyn ja reiän vakautuden. Poistamalla porajauhat vaunut auttavat ylläpitämään asianmukaista nestepainetta, viskositeettia ja geelilujuutta, jotka ovat olennaisia tehokkaalle reiän puhdistukselle, muodostumapaineen hallinnalle ja reiän vakaudelle. Liiallinen kiintoainesakkaus poranesteessä johtaa nestepaineen kasvuun, korkeampaan viskositeettiin ja huononeeheen reologisiin ominaisuuksiin, mikä voi aiheuttaa porausongelmia, kuten jumiutuneen putken, nesteen menetyksen tai muodostuman vaurioitumisen.

Hienojen kiintoaineiden poistaminen on erityisen tärkeää poranesteen laadun ylläpitämiseksi, koska nämä hiukkaset vaikuttavat merkittävästi nesteen ominaisuuksiin jo melko alhaisissa pitoisuuksissa. Savenkierrätysvaunut, joissa on hienosiltoisia näytöitä, voivat tehokkaasti hallita matalapainoisten kiintoaineiden määrää, säilyttää poranesteen suorituskyvyn ja vähentää kustannuksellisten nestekäsittelyjen tai vaihtojen tarvetta.

Tunkeutumisnopeuden optimointi

Tehokkaiden savenpoistajien käsittelyt puhtaat poranestekalvot edistävät parempaa porausnopeutta mahdollistaen tehokkaamman porakärjen toiminnan ja tehokkaamman lohkosten poiston. Liiallinen kiintoainesisältö poranesteissä lisää kiertopaineen tappiot, vähentää porakärjen hydraulista tehokkuutta ja heikentää lohkosten kuljetuskykyä. Savenpoistajat mahdollistavat korkeammat tunkeutumisnopeudet ja vähentävät poraustaikaa sekä siihen liittyviä kustannuksia ylläpitämällä matalaa kiintoainesisältöä.

Kiintoaineiden hallinnan ja porauksen suorituskyvyn välinen suhde korostuu erityisesti haastavissa muodostumissa, joissa poranesteen laatu vaikuttaa suoraan muodostuman stabiilisuuteen ja porauksen tehokkuuteen. Näissä sovelluksissa huippuluokan savenpoistajien suorituskyky voi merkitä eroa onnistuneen porauksen ja kalliin korjaustoimenpiteen tarpeen välillä.

Laitteen suunnittelu ja käyttöön liittyvät seikat

Ruututekniikka ja valinta

Modernit saveahkeran suunnittelut sisältävät edistyneitä ruudun teknologioita, jotka vaikuttavat merkittävästi erotuskykyyn ja käyttöluotettavuuteen. Monikerroksisella rakenteella varustetut komposiittiruudut tarjoavat paremman kestävyyden ja parantuneen erotustehokkuuden perinteisiin lankaverkkoruutuihin verrattuna. Nämä edistyneet ruudut kestävät tukkeutumista, säilyttävät johdonmukaiset aukkojen koot värähtelyn aikana ja tarjoavat pidentyneen käyttöiän vaativissa porausympäristöissä.

Ruudun valinta edellyttää huolellista harkintaa poranesteen ominaisuuksien, muodostuman luonteen ja käyttötavoitteiden osalta. Hienommat ruudut tarjoavat paremman kiintoaineseparaation, mutta voivat vähentää läpimeno-ominaisuutta ja lisätä ruudun vaihtofrekvenssiä. Toisaalta karkeammat ruudut kestävät korkeampia virtausnopeuksia, mutta voivat sallia liiallisen hienojakeiden läpäisyn, mikä edellyttää alavirtaan sijoitettuja prosessointilaitteita kompensoimaan heikentyneen erotustehokkuuden.

Huolto ja suorituskyvyn optimointi

Optimaalinen savenkierrätysuodattimen suorituskyky edellyttää järjestelmällistä kunnossapitotoimintaa, joka kohdistuu ruuvien kuntoon, värähtelyjärjestelmän eheyteen ja rakenteellisiin komponentteihin. Säännöllinen ruuvin tarkastus ja ajallaan tehtävä vaihto estävät läpäisyolosuhteet, jotka heikentävät erotustehokkuutta ja antavat kiinteiden aineiden kulkeutua jälkimmäisille laitteille. Värähtelyjärjestelmän kunnossapito varmistaa johdonmukaiset liikemallit ja estää rakenteellisten komponenttien ennenaikaista kulumista, joita kuormitetaan korkeataajuisesti.

Suorituskyvyn optimointi edellyttää jatkuvaa erotustehokkuuden, virtausten ja poranesteen ominaisuuksien seurantaa mahdollisuuksien tunnistamiseksi parannukseen. Edistyneemmät shakerit sisältävät valvontajärjestelmiä, jotka seuraavat käyttöparametreja ja varoittavat käyttäjille suorituskyvyn heikkenemisestä tai kunnossapidon tarpeesta, mikä mahdollistaa ennakoivan hallintatavan, joka maksimoi laitteen luotettavuuden ja erotustehokkuuden.

Ympäristö- ja taloudelliset hyödyt

Jätteen vähentäminen ja hävityskustannusten alentaminen

Tehokas saveanerottimen toiminta tuo merkittäviä ympäristö- ja taloudellisia etuja jätteen määrän vähentämisen ja parantuneiden hävitysmenetelmien kautta. Poranesteen palautusta maksimoimalla erottimet vähentävät saastuneiden kiintoaineiden määrää, joka vaatii erityishuoltoa, mikä alentaa sekä hävityskustannuksia että ympäristövaikutuksia. Jätteen vähentäminen on yhä tärkeämpää, kun ympäristösäädökset kiristyvät ja hävityskustannukset nousevat.

Taloudellinen vaikutus ulottuu välittömien hävityskustannusten säästöjen lisäksi myös poranesteen täydennyksen vähentymiseen, jätteiden kuljetuskustannusten alenemiseen sekä mahdolliseen tulonmuodostukseen puhdistetuista porajätteistä, joita voidaan hyödyntää uudelleenkäytössä. Nämä yhdistetyt edut oikeuttavat usein investoinnit suorituskykyisiin erottimiin ja edistyneisiin ruututeknologioihin.

Säädösten noudattaminen ja ympäristövastuullisuus

Modernit poraustoiminnot kohtaavat yhä suurempaa ympäristöön liittyvää tarkastelua ja sääntelyvaatimuksia jätteiden käsittelyn ja ympäristönsuojelun osalta. Savi-irrottimet (shale shakers) ovat keskeisessä asemassa näiden vaatimusten täyttämisessä mahdollistamalla tehokkaan kiintoainesäädön ja jätteiden vähentämisen. Oikein toimiva irrotin auttaa operoijia noudattamaan päästönormeja, jätteiden hävitysvaatimuksia ja ympäristönsuojelulainsäädäntöä osoittaen sitoutumista vastuullisiin poraustekoihin.

Ympäristövastuun toteuttaminen ulottuu myös kemikaalien käytön vähentämiseen parantuneen poranesteen säilytyksen kautta, matalampaan energiankulutukseen poistettua kiintoaineyksikköä kohden verrattuna muihin erotusmenetelmiin sekä ympäröivän ekosysteemin kuormituksen vähentämiseen jätteiden tuotannon ja hävitystarpeen pienentyessä.

UKK

Miten ruudun silmäkoko vaikuttaa savi-irrottimen suorituskykyyn

Ruudun siläkoon koko vaikuttaa suoraan erotustehokkuuteen ja läpimeno kapasiteettiin öljynporausruuvien toiminnoissa. Hienompien siläkojen ruudut poistavat tehokkaammin pienemmät hiukkaset, mikä johtaa puhtaampaan poranesteeseen ja parempaan kiinteiden aineiden hallintaan kokonaisuudessaan. Kuitenkin hienommat ruudut vähentävät virtauskapasiteettia ja voivat tukkeutua useammin, jolloin niiden vaihto tarvitaan tiheämmin ja prosessointinopeus voi rajoittua suurten määrien porauksessa.

Mitkä tekijät määräävät optimaaliset värähtelyasetukset eri poraolosuhteisiin

Optimaaliset värähtelyasetukset riippuvat poranesteen ominaisuuksista, muodostumatyypistä, virtausnopeuksista ja ruudun spesifikaatioista. Korkeamman viskositeetin nesteet vaativat yleensä lisättyä värähtelyintensiteettiä nesteen kulkeutumisen edistämiseksi ruutujen läpi, kun taas karkeat muodostumat saattavat edellyttää säädettyjä värähtelymalleja ennenaikaisen ruudun kuluminen estämiseksi. Käyttäjien on tasapainotettava erotustehokkuus ruudun kestävyyden ja laitteiston luotettavuuden kanssa värähtelyparametreja valitessaan.

Kuinka usein öljyshaleen ravintaverkot tulisi vaihtaa poraustoiminnan aikana

Verkon vaihtoväli vaihtelee merkittävästi muodostumisen ominaispiirteistä, poranesteen ominaisuuksista ja käyttöolosuhteista riippuen. Tyypilliset vaihtovälit vaihtelevat 50–200 käyttötunnin välillä, kun taas kovia hiukkasia sisältävissä muodostumissa ja suurta kiintoainepitoisuutta sisältävissä poraolosuhteissa vaihdot on tehtävä useammin. Säännöllinen verkon kunnon tarkastus ja erotustehon seuranta auttavat määrittämään optimaalisen vaihtohetken tehokkaan toiminnan ylläpitämiseksi.

Mitkä ovat huonon öljyshaleen suorituskyvyn seuraukset poraustoiminnalle

Heikko esiruiskutussuoritus johtaa liialliseen kiintoaineen kertymiseen poranesteeseen, mikä lisää nesteen tiheyttä, nostaa viskositeettia ja heikentää reologisia ominaisuuksia. Nämä olosuhteet voivat aiheuttaa poraongelmia, kuten vähentyneitä etenemisnopeuksia, lisääntyneitä kiertopaineita, putken jumiutumisia ja muodostumavahinkoja. Lisäksi huono erotuskyky mahdollistaa kiintoaineen ylikuormittaa jälkimmäiset laitteet, mikä lisää huoltokustannuksia ja heikentää koko järjestelmän luotettavuutta.