Naftos ir dujų pramonės gręžimo operacijos reikalauja sudėtingos įrangos, kad būtų galima valdyti sudėtingą angliavandenilių gavybos procesą iš požeminių formacijų. Tarp svarbiausių gręžimo skysčių sistemų komponentų, šiferio drebuoklis atlieka nepakeistiną vaidmenį, užtikrindamas gręžimo efektyvumą ir apsaugantį įrangą, esančią žemiau srovės. Ši būtina mašina yra pirmoji apsaugos linija atliekant kietųjų dalelių kontrolę, atskirdama gręžimo nuodėvus nuo vertingo gręžimo moliūgo, kuris turi būti perdirbamas per sistemą. Suprasti šios įrangos funkciją ir svarbą yra labai svarbu gręžimo specialistams, kurie siekia optimizuoti savo operacijas, mažindami išlaidas ir aplinkos poveikį.

Pagrindinė funkcija ir veikimo principai

Mechaninis atskyrimo procesas

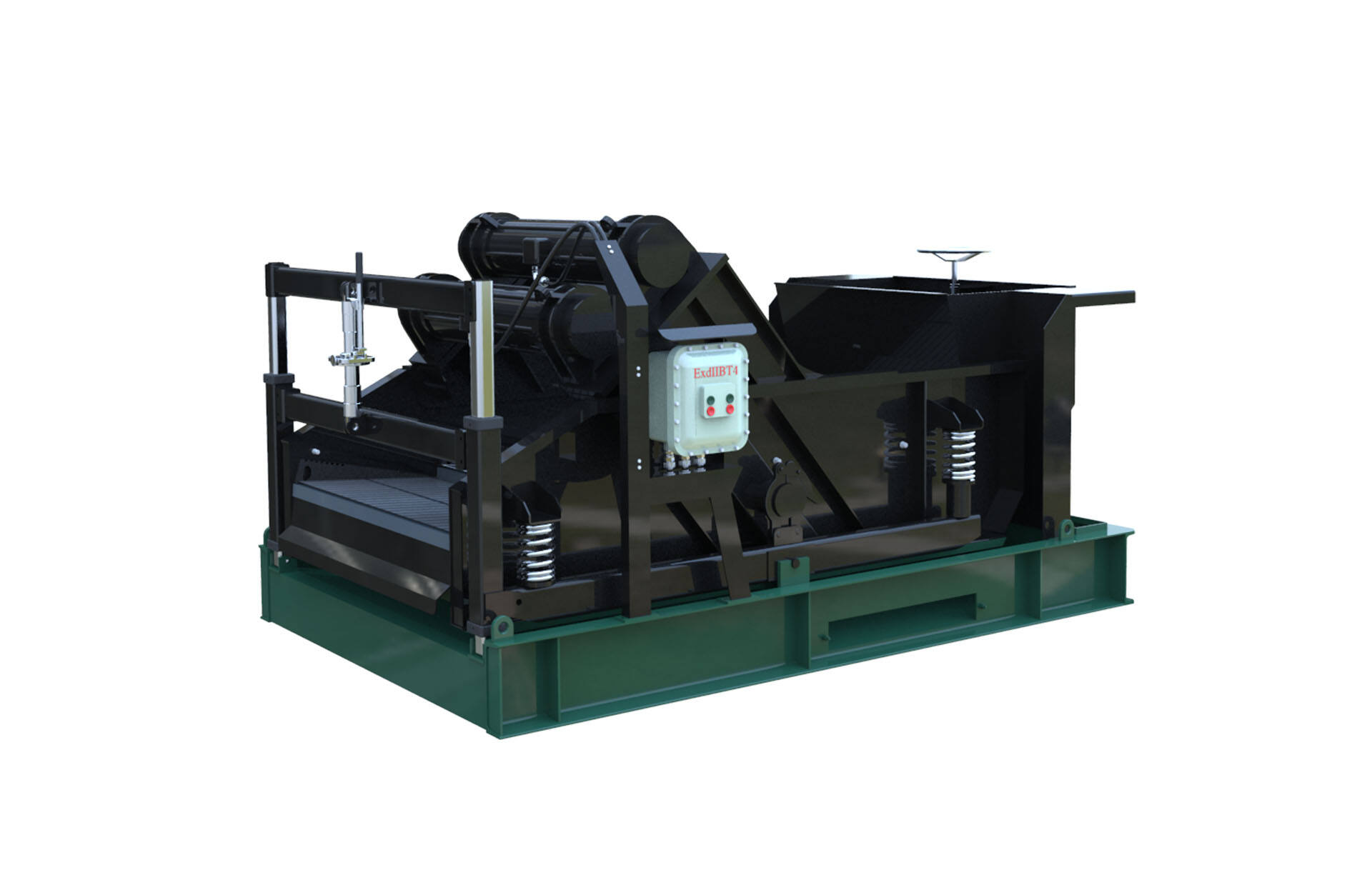

Šlamo separatoriaus pagrindinė funkcija yra mechaninis atskyrimas, naudojant virpančius filtrus, kad iš gręžimo skysčio būtų pašalintos kietos dalelės. Įranga naudoja aukštos dažninės vibracijas, kurias sukuria elektros varikliai su nebalansinėmis masėmis, sukuriant tiesinį arba elipsinį judėjimą, kuris palengvina efektyvų kietųjų dalelių šalinimą. Kai gręžimo skystis, prisotintas šlamo dalelėmis, patenka ant virpančių filtrų, separatoriaus judėjimas priverčia gręžimo skystį praeiti per filtrų angas, o didesnės kietosios dalelės perkeliamos link išmetimo galo. Šis tolyginis procesas užtikrina, kad išvalytas gręžimo skystis būtų surinktas ir perdirbtas, o atliekos būtų tinkamai išmestos arba toliau perdirbtos.

Šio atskyrimo proceso efektyvumas labai priklauso nuo tinkamo ekranų pasirinkimo, vibracijos parametrų ir srauto valdymo. Skirtingi ekranų tinklelio dydžiai atitinka įvairius dalelių atskyrimo reikalavimus, fineresnės tinklelio akys pašalina mažesnius kietuosius daleles, tačiau galbūt sumažina pralaidumą. Vibracijos amplitudė ir dažnis turi būti tiksliai sureguliuoti, siekiant maksimaliai padidinti skysčių atkūrimą, kartu užtikrinant tinkamą kietųjų dalelių išstūmimą per ekrano paviršių.

Gręžimo skysto atkūrimas ir taupymas

Be paprasto kietųjų dalelių šalinimo, slėginių akmens drožlės atskyrėjai atlieka svarbią ekonominę funkciją, maksimaliai atkuriant brangius gręžimo skysčius. Šiuolaikiniai gręžimo milteliai yra brangūs priedai, tokie kaip polimerai, sveriamieji agentai ir specialūs cheminiai junginiai, kurie gali sudaryti didelę dalį eksplotacinių išlaidų. Efektyviai atskirdami šiuos vertingus skysčius nuo gręžimo drožlių, slėgio šalinimo aparatas leidžia operatoriams pakartotinai naudoti didžiąją dalį gręžimo skysčių atsargų, žymiai sumažinant medžiagų sąnaudas ir atliekų tvarkymo poreikius.

Taupymo aspektas išsiplėtęs už tuojinių sąnaudų taupymo ribų ir apima aplinkos naudą bei reikalavimų laikymąsi. Atkurti gręžimo skystys sumažina tvarkytinų atliekų tūrį, mažindami poveikį aplinkai ir susijusias tvarkymo sąnaudas. Ši taupymo funkcija tampa ypač svarbi jūros operacijose, kur atliekų tvarkymas ir šalinimas kelia sudėtingus logistikos iššūkius.

Integracija skiedinių valdymo sistemose

Pirmosios pakopos apdorojimo funkcija

Kompleksinėse kietųjų dalelių kontrolės sistemose šiferio kratytuvės veikia kaip pirminis apdorojimo etapas, atliekantys pagrindinę kietųjų dalelių šalinimo dalį darant gręžimo skystus, prieš jiems patenkant į sekantį įrangą. Ši pozicija yra strateginė, nes kratytuvės pašalina didžiausią kietųjų dalelių tūrį mažiausia kaina vienetui tūrio, palyginti su kitomis kietųjų dalelių kontrolės priemonėmis. Pašalinus ankstyvoje stadijoje grublius daleles, sumažinama apkrova ant vėlesnės įrangos, tokios kaip dalelių nuožolininkai, smulkiadalelių nuožolininkai ir centrifugos, taip pailginant jų veikimo trukmę ir gerinant bendrą sistemos efektyvumą.

Pirmosios etapos apdorojimo veiksmingumas tiesiogiai veikia visų kietųjų dalelių valdymo sistemų našumą. Prastas skalūnų sieto našumas sukelia pernelyg didelę kietųjų dalelių apkrovą įrenginiams, esantiems žemyn pagal srautą, dėl to susidaro ankstyvas nusidėvėjimas, sumažėjęs efektyvumas ir padidėjęs techninės priežiūros poreikis. Priešingai, optimizuotas sieto veikimas gerina visų tolimesnių apdorojimo etapų našumą, tuo pačiu mažindamas bendras sistemos eksploatacijos išlaidas.

Sistemos srauto valdymas

Skalūnų sietai taip pat atlieka svarbias srauto valdymo funkcijas gręžimo skysčio cirkuliacijos sistemose. Įranga turi būti pritaikyta dirbti su kintamais srauto greičiais, atitinkančiais skirtingus gręžimo etapus, formacijų tipus ir eksploatacinius reikalavimus. Normaliomis gręžimo sąlygomis nuolatinis srauto valdymas užtikrina pastovias sąlygas optimaliam atskyrimui, o jungčių ar trankymo metu sietai turi prisitaikyti prie srauto šuolių ir periodinio veikimo režimų.

Šiuolaikiniai kratytuvų dizainai apima reguliuojamas funkcijas, leidžiančias operatoriams realiuoju laiku keisti apdorojimo parametrus priklausomai nuo gręžimo sąlygų. Šios funkcijos apima kintamus denio kampus, reguliuojamą vibracijos intensyvumą ir modulinius ekranų derinius, kurie leidžia greitai prisitaikyti prie besikeičiančių eksploatacinių reikalavimų be sistemos išjungimo.

Poveikis gręžimo našumui

Gręžimo skysčio savybių palaikymas

Efektyvus šlamo drebučio veikimas tiesiogiai veikia svarbias gręžimo skysčio savybes, kurios lemia gręžimo našumą ir gręžinio stabilumą. Šalindami gręžimo nuodėvus, drebučiai padeda išlaikyti tinkamą skysčio tankį, klampumą ir gelio stiprumą, kurie būtini efektyviam gręžinio valymui, formacijos slėgio valdymui ir gręžinio stabilumui. Perteklinis kietųjų dalelių kaupimasis gręžimo skystyje sukelia padidėjusį skysčio svorį, didesnį klampumą ir blogėjančias reologines savybes, dėl kurių gali kilti gręžimo problemų, tokių kaip įstrigęs vamzdis, skysčio praradimas ar formacijos pažeidimas.

Smulkių kietųjų dalelių šalinimas ypač svarbus gręžimo skysčio kokybei išlaikyti, nes šios dalelės žymiai veikia skysčio savybes net esant santykinai žemoms koncentracijoms. Šlamo drebučiai, įranga finomis tinklelio akimis, gali efektyviai kontroliuoti žemojo tankio kietųjų dalelių kiekį, išsaugant gręžimo skysčio našumą ir mažinant brangių skysčių apdorojimo ar keitimo poreikį.

Gręžimo skverbimosi spartos optimizavimas

Efektyvūs šlaitų skrynų apdoroti švarūs gręžimo skysčiai prisideda prie geresnio gręžimo tempų, leidžiant pagerinti gręžimo antgalio našumą ir efektyvesnį gręžinio valymą. Per didelis kietųjų dalelių kiekis gręžimo skystyje padidina cirkuliacijos slėgio nuostolius, sumažina gręžimo antgalio hidraulinį našumą ir pablogina išgręžtų šlaitų išnešimo gebą. Palaikant mažą kietųjų dalelių kiekį, skrynės leidžia gręžimo operacijoms pasiekti didesnį skverbimosi greitį, tuo pačiu mažinant gręžimo trukmę ir susijusias išlaidas.

Ryšys tarp kietųjų dalelių kontrolės ir gręžimo našumo tampa ypač akivaizdus sudėtingose formacijose, kur gręžimo skysčio kokybė tiesiogiai veikia formacijos stabilumą ir gręžimo efektyvumą. Tokiose srityse aukštesnės kokybės šlaitų skrynės gali skirti skirtumą tarp sėkmingų gręžimo operacijų ir brangių gręžimo problemų, reikalaujančių taisomųjų veiksmų.

Įrangos konstrukcijos ir eksploatacijos aspektai

Ekrano technologija ir atranka

Šiuolaikiniai žvyninio skiriamosios įrangos dizainai apima pažangias ekranų technologijas, kurios esminį poveikį turi atskyrimo našumui ir eksploataciniam patikimumui. Kompozitinių ekranų, kuriuose yra daugialypė konstrukcija, naudojimas užtikrina didesnį ilgaamžiškumą ir pagerintą atskyrimo efektyvumą, palyginti su tradiciniais vieliniais tinklais. Šie pažangūs ekranai atsparūs užsikimšimui, vibruojant išlaiko pastovius angų matmenis ir siūlo ilgesnį tarnavimo laiką reikalaujančiose gręžimo aplinkose.

Ekranų pasirinkimas reikalauja atidžiai įvertinti gręžimo skysčio savybes, formacijos charakteristikas ir operacines paskirtis. Finiau porėti ekranai užtikrina geresnį kietųjų dalelių šalinimą, tačiau gali sumažinti pralaidumą ir padidinti ekrano keitimo dažnumą. Priešingai, grubliau porėti ekranai gali perdirbti didesnius srautus, tačiau leidžia per daug finų kietųjų dalelių praeiti, todėl reikia papildomos įrangos, kad kompensuotų sumažėjusį atskyrimo efektyvumą.

Priežiūra ir našumo optimizavimas

Optimali skalūnų purkštuko veikla reikalauja sistemingų techninės priežiūros programų, kurios apimtų sietų būklę, vibracijos sistemos vientisumą ir konstrukcinius komponentus. Reguliarios sietų apžiūros ir laiku atliekama jų keitimas neleidžia atsirasti sąlygoms, kurios pablogina atskyrimo efektyvumą ir leidžia kietosioms dalelėms patekti į sekantį įrangos etapą. Vibracijos sistemos priežiūra užtikrina nuoseklius judėjimo modelius ir neleidžia pernaujamai dėvėtis konstrukciniams komponentams, kuriuos veikia aukšto dažnio apkrova.

Našumo optimizavimas apima nuolatinį atskyrimo efektyvumo, srauto greičių ir gręžimo skysčių savybių stebėjimą, kad būtų galima nustatyti tobulinimo galimybes. Pažangūs purkštukai įtraukia stebėjimo sistemas, kurios seka darbo parametrus ir įspėja operatorius apie našumo mažėjimą ar techninės priežiūros poreikį, leisdamos proaktyviai valdyti procesus, kurie maksimaliai padidina įrangos patikimumą ir atskyrimo našumą.

Aplinkosauginiai ir ekonominiai privalumai

Atliekų mažinimas ir tvarkymo sąnaudų sumažinimas

Efektyvus skalūnų purkštuvų veikimas suteikia didžiulę naudą aplinkai ir ekonomikai, sumažinant atliekų kiekį bei gerinant šalinimo praktikas. Didžiausią gręžimo skysčio atkūrimą užtikrinantys purkštuvai mažina teršalais apkrautų kietųjų medžiagų kiekį, kuriam reikia specialaus šalinimo, todėl sumažėja tiek šalinimo išlaidos, tiek poveikis aplinkai. Šis atliekų kiekio mažinimas tampa vis svarbesnis, kai gamtos apsaugos reglamentai darosi griežtesni, o atliekų šalinimo kainos toliau auga.

Ekonominis poveikis siekia ne tik tiesioginių atliekų šalinimo išlaidų taupymą, bet ir mažesnes gręžimo skysčių keitimo išlaidas, žemesnes atliekų transportavimo kainas bei galimybę gauti pajamų iš išvalytų gręžinių nuodėgulių, tinkamų kartotinai naudoti. Visi šie pranašumai dažnai pateisina investicijas į aukštos kokybės purkštuvų sistemas ir pažangias ekranų technologijas.

Reguliavimo laikymasis ir aplinkosauginė atsakomybė

Šiuolaikinės gręžimo operacijos susiduria su vis didėjančiu aplinkos saugos tikrinimu ir reglamentiniais reikalavimais, susijusiais su atliekų tvarkymu ir aplinkos apsauga. Slėginių džiovintuvų sietai atlieka svarbų vaidmenį tenkinant šiuos reikalavimus, užtikrindami veiksmingą kietųjų dalelių kontrolę ir mažindami atliekas. Tinkamas džiovintuvo veikimas padeda operatoriams laikytis išmetimo standartų, atliekų tvarkymo taisyklių ir aplinkos apsaugos reikalavimų, kartu rodyti įsipareigojimą atsakingoms gręžimo praktikoms.

Aplinkos apsaugos aspektas taip pat apima mažesnį cheminės medžiagos naudojimą dėl geriau išsaugomo gręžimo skysčio, žemesnį energijos suvartojimą vienetui pašalintų kietųjų dalelių, palyginti su kitomis atskyrimo metodikomis, ir sumažintą poveikį aplinkiniams ekosistemoms dėl mažesnio atliekų kiekio ir mažesnių atliekų tvarkymo reikalavimų.

DUK

Kaip sieto tinklelio dydis veikia slėginio džiovintuvo našumą

Ekrano tinklelio dydis tiesiogiai veikia tiek atskyrimo efektyvumą, tiek pralaidumą šliužų purkštukų darbe. Finiški tinkleliai efektyviau pašalina mažesnius daleles, todėl gręžimo skystis yra švaresnis ir geriau valdomos kietosios dalelės. Tačiau finiški tinkleliai taip pat sumažina srauto talpą ir gali dažniau užsikimšti, todėl reikia jų dažniau keisti ir tai potencialiai gali apriboti perdirbimo greitį aukšto tūrio gręžimo operacijų metu.

Kokie veiksniai lemia optimalius vibracijos nustatymus skirtingoms gręžimo sąlygoms

Optimalūs vibracijos nustatymai priklauso nuo gręžimo skysčio savybių, formacijos tipo, srauto greičių ir tinklelio charakteristikų. Aukštesnės klampumo skysčiai paprastai reikalauja padidintos vibracijos intensyvumo, kad būtų skatinamas skysčio patekimas per tinklelius, o abrazyvios formacijos gali reikalauti koreguotų vibracijos modelių, siekiant išvengti ankstyvo tinklelio nusidėvėjimo. Operatoriai renkantys vibracijos parametrus turi suderinti atskyrimo efektyvumą su tinklelio tarnavimo laiku ir įrangos patikimumu.

Kaip dažnai gręžimo operacijų metu reikia keisti skalūnų kratytuvų filtrus

Filtrų keitimo dažnumas labai skiriasi priklausomai nuo formacijos charakteristikų, gręžimo skysčio savybių ir eksploatacinių sąlygų. Tipiškas keitimo intervalas svyruoja nuo 50 iki 200 darbo valandų, o abrazyvios formacijos ir aukšto kietųjų dalelių kiekio gręžimo sąlygos reikalauja dažnesnių keitimų. Reguliarios filtrų būklės patikros ir atskyrimo našumo stebėjimas padeda nustatyti optimalų keitimo laiką, kad būtų išlaikytas efektyvus veikimas.

Kokie yra prastos skalūnų kratytuvų veikos pasekmės gręžimo operacijoms

Prasta purkštuko veikla sukelia pernelyg didelį kietųjų dalelių kaupimąsi gręžimo skysčiuose, dėl ko padidėja skysčio tankis, klampumas ir blogėja reologinės savybės. Tai gali sukelti gręžimo problemas, tokias kaip sumažėjęs gręžimo greitis, padidėjęs cirkuliacinės sistemos slėgis, įstrigęs vamzdynas ir formacijos pažeidimai. Be to, dėl prasto atskyrimo kietosios dalelės perkrauna įrangą toliau sraute, dėl ko didėja techninės priežiūros išlaidos ir mažėja visos sistemos patikimumas.