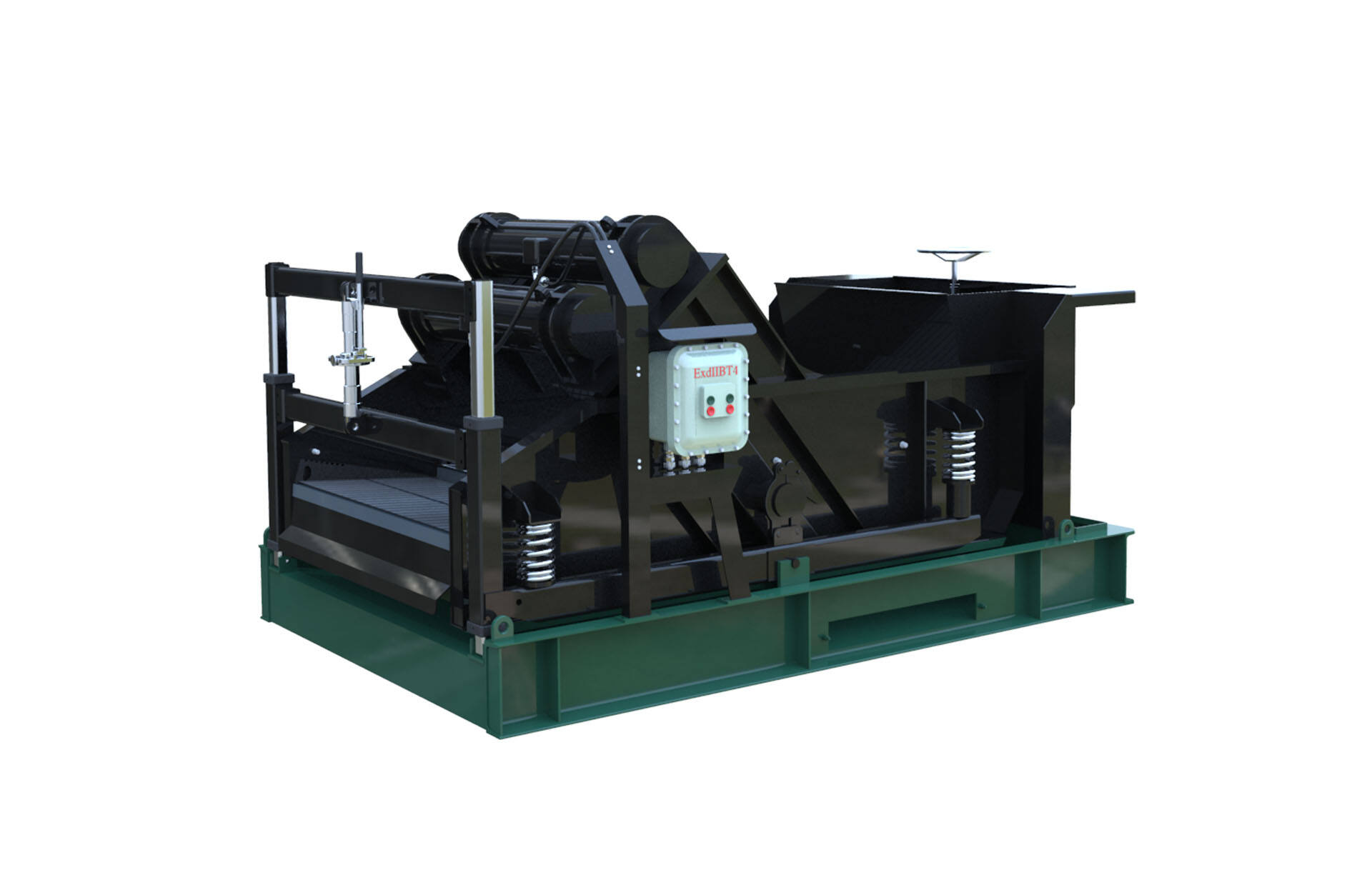

ရေငွ့နှင့် သဘာဝဓာတ်ငွ့လုပ်ငန်းများတွင် အတွင်းပိုင်းကျောက်လွှာများမှ ဟိုက်ဒရိုကာဗွန်များကို ထုတ်ယူရာတွင် ရှုပ်ထွေးသော လုပ်ငန်းစဉ်များကို စီမံရန် အဆင့်မြင့်ကိရိယာများ လိုအပ်ပါသည်။ တူးဖော်ရေးအရည်စနစ်များ၏ အရေးပါသော အစိတ်အပိုင်းများအနက် ရှေးလ်ရှောက်ခ် (shale shaker) သည် တူးဖော်ရေး ထိရောက်မှုကို ထိန်းသိမ်းရာတွင် နှင့် နောက်ပိုင်းကိရိယာများကို ကာကွယ်ရာတွင် မရှိမဖြစ် အခန်းကဏ္ဍမှ ပါဝင်ပါသည်။ ဤအရေးကြီးသော စက်ကိရိယာသည် အမှိုက်အစအနများကို ထိန်းချုပ်သည့် လုပ်ငန်းစဉ်၏ ပထမဆုံးကာကွယ်မှုတန်းစီအဖြစ် ဆောင်ရွက်ပြီး စနစ်အတွင်းသို့ ပြန်လည်စီးဆင်းရန် လိုအပ်သော တူးဖော်ရေးအညွှေးမှ တူးဖော်ထားသော အမှိုက်အစအနများကို ခွဲထုတ်ပေးပါသည်။ ကုန်ကျစရိတ်နှင့် ပတ်ဝန်းကျင်ဆိုင်ရာ သက်ရောက်မှုများကို အနည်းဆုံးဖြစ်အောင် လုပ်ဆောင်ရင်း လုပ်ငန်းများကို အကောင်းဆုံးဖြစ်အောင် ပြုလုပ်လိုသော တူးဖော်ရေးပညာရှင်များအတွက် ဤကိရိယာ၏ လုပ်ဆောင်ချက်နှင့် အရေးပါမှုကို နားလည်ခြင်းသည် အလွန်အရေးကြီးပါသည်။

အဓိကလုပ်ဆောင်ချက်နှင့် လုပ်ငန်းဆောင်တာများ

စက်မှုစနစ်ဖြင့် ခွဲထုတ်ခြင်း လုပ်ငန်းစဉ်

ရေငုပ်တွင်းဖောက်ခြင်းအရည်မှ အမှုန်အမြွှားများကို ဖယ်ရှားရန် ကြိတ်ခွဲသည့် စက်ကိရိယာများကို အသုံးပြု၍ ရှေးလ်ရှိတ်တာ၏ အခြေခံလုပ်ဆောင်ချက်သည် စက်ပိုင်းဆိုင်ရာ ခွဲထုတ်ခြင်းပေါ်တွင် အခြေခံပါသည်။ မညီမျှသော အလေးချိန်များပါရှိသည့် လျှပ်စစ်မော်တာများမှ ထုတ်လုပ်သော အမြင့်မာကြိမ်နှုန်း တုန်ခါမှုများကို ကိရိယာက အသုံးပြု၍ ဖြောင့်တန်းသော သို့မဟုတ် ပိုလျှံသော လှုပ်ရှားမှုပုံစံများ ဖန်တီးပေးပြီး အမှုန်အမြွှားများကို ထိရောက်စွာ ဖယ်ရှားနိုင်စေပါသည်။ အမှုန်အမြွှားများဖြင့် ပြည့်နှက်နေသော ရေငုပ်တွင်းဖောက်ခြင်းအညွှားများသည် တုန်ခါနေသော စစ်ထဲသို့ စီးဝင်လာစဉ် ရှိတ်တာ၏ လှုပ်ရှားမှုက ရေငုပ်တွင်းဖောက်ခြင်းအရည်ကို စစ်ပေါက်များအတွင်းသို့ ဖိအားပေး၍ ဖြတ်သန်းစေပြီး ပို၍ကြီးမားသော အမှုန်အမြွှားများကို စွန့်ပစ်နိုင်ရန် စွန့်ပစ်နှုတ်ပါးသို့ တိုက်ရိုက်ပို့ဆောင်ပေးပါသည်။ ဤဆက်တိုက်ဖြစ်ပွားနေသော လုပ်ငန်းစဉ်သည် သန့်ရှင်းသော ရေငုပ်တွင်းဖောက်ခြင်းအရည်ကို ပြန်လည်သုံးစွဲရန် ရယူနိုင်စေပြီး အမှိုက်အမှုန်အမြွှားများကို သင့်လျော်စွာ စွန့်ပစ်ခြင်း သို့မဟုတ် နောက်ထပ်လုပ်ဆောင်ခြင်းများ ပြုလုပ်နိုင်စေပါသည်။

ဤသီးခြားဖြတ်ကူးမှုလုပ်ငန်းစဉ်၏ ထိရောက်မှုသည် စစ်ထဲ့ရွေးချယ်မှု၊ တုန်ခါမှုပါရာမီတာများနှင့် စီးဆင်းမှုနှုန်းစီမံခန့်ခွဲမှုတို့အပေါ် အလွန်အမင်းမူတည်ပါသည်။ မျက်ခွဲကွန်ရိုးအရွယ်အစားများသည် မတူညီသော အမှုန်အမွှား ခွဲထုတ်မှုလိုအပ်ချက်များကို ဖြည့်ဆည်းပေးပြီး ပိုမိုသေးငယ်သော ကွန်ရိုးများသည် ပိုမိုသေးငယ်သော အမှုန်အမွှားများကို ဖယ်ရှားပေးနိုင်သော်လည်း စီးဆင်းမှုစွမ်းဆောင်ရည်ကို လျော့ကျစေနိုင်ပါသည်။ စစ်ထဲ့မျက်နှာပြင်ပေါ်တွင် အရည်ပြန်လည်ရရှိမှုကို အများဆုံးဖြစ်အောင်လုပ်ရန်နှင့် အမှုန်အမွှားများကို သင့်လျော်သော ပို့ဆောင်နှုန်းဖြင့် ထိန်းသိမ်းရန်အတွက် တုန်ခါမှုအမြှောက်နှင့် ကြိမ်နှုန်းတို့ကို ဂရုတစိုက် ချိန်ညှိရမည်ဖြစ်ပါသည်။

တူးဖော်ရေးအရည် ပြန်လည်ရရှိခြင်းနှင့် ထိန်းသိမ်းခြင်း

အမှုန်အမွှားများကို ဖယ်ရှားခြင်းအပြင် ရှော်လ်ရှိက်ခ်များသည် ဈေးကြီးသော တူးဖော်ရေးအရည်များကို အများဆုံးပြန်လည်ရရှိစေခြင်းဖြင့် စီးပွားရေးအရ အရေးပါသော လုပ်ဆောင်ချက်ကို ထမ်းဆောင်ပါသည်။ ခေတ်မီသော တူးဖော်ရေးမတ်များတွင် ပေါ်လီမာများ၊ အလေးချိန်ထည့်ပစ္စည်းများနှင့် အထူးဓာတုပစ္စည်းများကဲ့သို့သော ကုန်ကျစရိတ်များသည့် ပေါင်းစပ်ပစ္စည်းများ ပါဝင်ပြီး ၎င်းတို့သည် လုပ်ငန်းဆောင်ရွက်မှုကုန်ကျစရိတ်၏ အဓိကအပိုင်းကို ကိုယ်စားပြုနိုင်ပါသည်။ တူးဖော်မှုအမှုန်အမွှားများမှ ဤတန်ဖိုးရှိသော အရည်များကို ထိရောက်စွာ ခွဲထုတ်ခြင်းဖြင့် ရောင်းသွင်း shaker စက်လည်ပတ်သူများအား ထွင်းဖောက်ရာတွင် အသုံးပြုသည့် အရည်အများစုကို ပြန်လည်အသုံးပြုနိုင်စေပြီး ပစ္စည်းကုန်ကျစရိတ်နှင့် အမှိုက်စွန့်ပစ်မှုဆိုင်ရာ လိုအပ်ချက်များကို သိသိသာသာ လျှော့ချပေးသည်။

သဘာဝပတ်ဝန်းကျင်အပေါ် သက်ရောက်မှုကို လျှော့ချပြီး စွန့်ပစ်ပစ္စည်းများ၏ ပမာဏကို လျှော့ချကာ ပတ်ဝန်းကျင်ဆိုင်ရာ အကျိုးကျေးဇူးများနှင့် စည်းမျဉ်းစည်းကမ်းများနှင့် ကိုက်ညီမှုကို ဖြစ်စေသည်။ ထွင်းဖောက်ရာတွင် ပြန်လည်ရရှိသော အရည်များသည် စွန့်ပစ်ရန် လိုအပ်သည့် အမှိုက်ပမာဏကို လျှော့ချပေးပြီး ပတ်ဝန်းကျင်အပေါ် သက်ရောက်မှုနှင့် စွန့်ပစ်စရိတ်ကို အနည်းဆုံးဖြစ်အောင် ဆောင်ရွက်ပေးသည်။ ထိုသို့သော ထိန်းသိမ်းခြင်းလုပ်ဆောင်ချက်သည် ပင်လယ်ပြင်လုပ်ငန်းများတွင် အထူးအရေးပါလာသည်။ အဘယ်ကြောင့်ဆိုသော် စွန့်ပစ်ပစ္စည်းများကို ကိုင်တွယ်ခြင်းနှင့် စွန့်ပစ်ခြင်းသည် ရှုပ်ထွေးသော လော့ဂျစ်တစ်က်စနစ် စိန်ခေါ်မှုများကို ဖြစ်ပေါ်စေသောကြောင့် ဖြစ်သည်။

အမှုန်အမှုန့်ထိန်းချုပ်မှုစနစ်များအတွင်း ပေါင်းစပ်ခြင်း

ပထမအဆင့် ကုန်ကျသက်ရောက်မှု အခန်းကဏ္ဍ

အပြည့်အဝသတ္တုစည်းမျဉ်းစနစ်များအတွင်းတွင် ရေလှော်စက်များသည် အဓိကကျသော ပရိုဆက်စင်းအဆင့်အဖြစ် လုပ်ဆောင်ပြီး ရေနံတူးဖော်ရေးအရည်များ နောက်ပိုင်းပစ္စည်းများသို့ ရောက်မည့်အချိန်အထိ အများဆုံးအမှုန့်များကို ဖယ်ရှားပေးပါသည်။ ရေလှော်စက်များသည် အခြားသတ္တုစည်းကိရိယာများနှင့် နှိုင်းယှဉ်ပါက တစ်ယူနစ်လျှင် အမှုန့်ဖယ်ရှားမှုပမာဏအများဆုံးကို အနည်းငယ်သာကုန်ကျစေသောကြောင့် ဤတည်နေရာသည် ဗျူဟာမြောက်ဖြစ်ပါသည်။ စက်မှုလုပ်ငန်းစနစ်၏ နောက်ပိုင်းပစ္စည်းများဖြစ်သော သဲဖယ်စက်၊ အမှုန့်ဖယ်စက်နှင့် စက်လှည့်စက်များအပေါ် ဝန်ကို လျှော့ချပေးရန် စက်များသည် စက်ပိုင်းဆိုင်ရာ အစိတ်အပိုင်းကြီးများကို စီမံစဉ်ကတည်းက ဖယ်ရှားပေးခြင်းဖြင့် ၎င်းတို့၏ လုပ်ငန်းဆောင်တာကာလကို ရှည်လျားစေပြီး စနစ်တစ်ခုလုံး၏ ထိရောက်မှုကို မြှင့်တင်ပေးပါသည်။

ပထမအဆင့် စစ်ထုတ်ခြင်း၏ ထိရောက်မှုသည် အမှုန်အမွှားများကို ထိန်းချုပ်သည့် စနစ်တစ်ခုလုံး၏ စွမ်းဆောင်ရည်ကို တိုက်ရိုက်သက်ရောက်စေပါသည်။ ရှေးလ်ရှိတ် (shale shaker) ၏ စွမ်းဆောင်ရည်နိမ့်ပါးခြင်းသည် နောက်ပိုင်းစက်ပစ္စည်းများတွင် အမှုန်အမွှားများ အလွန်အကျွံဝင်ရောက်လာမှုကို ဖြစ်စေပြီး စောလွန်စွာ ပျက်စီးခြင်း၊ စွမ်းဆောင်ရည်ကျဆင်းခြင်းနှင့် ပိုမိုများပြားသော ထိန်းသိမ်းမှုလိုအပ်ချက်များကို ဖြစ်ပေါ်စေပါသည်။ ဆန့်ကျင်ဘက်အားဖြင့် ရှိတ် (shaker) ကို အကောင်းဆုံးလည်ပတ်မှုသည် နောက်ထပ်လုပ်ငန်းစဉ်အဆင့်များ၏ စွမ်းဆောင်ရည်ကို မြှင့်တင်ပေးရုံသာမက စနစ်၏ စုစုပေါင်းလည်ပတ်မှုကုန်ကျစရိတ်ကိုလည်း လျှော့ချပေးပါသည်။

စနစ်စီးဆင်းမှုစီမံခန့်ခွဲမှု

ရှေးလ်ရှိတ်များသည် တူးဖော်ရေးအရည်များ စက်ဝန်းစနစ်များအတွင်း စီးဆင်းမှုကို စီမံခန့်ခွဲခြင်းဆိုင်ရာ အရေးပါသော လုပ်ဆောင်ချက်များကိုလည်း ထမ်းဆောင်ပါသည်။ ဤစက်ပစ္စည်းများသည် တူးဖော်ရေး၏ မတူညီသောအဆင့်များ၊ ဖွဲ့စည်းပုံအမျိုးအစားများနှင့် လုပ်ငန်းဆောင်တာလိုအပ်ချက်များနှင့်အညီ စီးဆင်းမှုနှုန်းများကို ကိုင်တွယ်နိုင်ရန် လိုအပ်ပါသည်။ ပုံမှန်တူးဖော်ရေးလုပ်ငန်းများအတွင်း စီးဆင်းမှုကို တည်ငြိမ်စွာစီမံခန့်ခွဲခြင်းသည် ခွဲထုတ်မှုစွမ်းဆောင်ရည်အတွက် တည်ငြိမ်သောအခြေအနေများကို သေချာစေပြီး ဆက်သွယ်မှုများ သို့မဟုတ် တူးဖော်ရေးတူးများကို မောင်းနှင်ခြင်းလုပ်ငန်းများအတွင်းတွင် ရှိတ်များသည် စီးဆင်းမှုတိုးမြင့်လာမှုများနှင့် ကာလပိုင်းဖြတ်တောက်လုပ်ဆောင်မှုပုံစံများကို ကိုင်တွယ်နိုင်ရန် လိုအပ်ပါသည်။

ခေတ်မီသော ရိုက်ခတ်စက်ဒီဇိုင်းများတွင် တူးဖော်ရေးအခြေအနေများပေါ် မူတည်၍ လုပ်ဆောင်မှုပြောင်းလဲမှုများကို အချိန်နှင့်တစ်ပြေးညီ ပြုပြင်နိုင်စေရန် စက်မှုလုပ်ငန်းသမားများအား ခွင့်ပြုသည့် ပြောင်းလဲနိုင်သော စံသတ်မှတ်ချက်များ ပါဝင်ပါသည်။ ထိုစွမ်းရည်များတွင် ပြောင်းလဲနိုင်သော ဒက်ခ်ထောင့်များ၊ ပြောင်းလဲနိုင်သော တုန်ခါမှုအပြင်းအထန်၊ စနစ်ကို ရပ်တန့်စေခြင်းမရှိဘဲ လုပ်ငန်းဆောင်တာများ ပြောင်းလဲလာပါက အမြန်ပြောင်းလဲနိုင်သော စခရင်ပုံစံများ ပါဝင်ပါသည်။

တူးဖော်ရေးစွမ်းဆောင်ရည်အပေါ် သက်ရောက်မှု

တူးဖော်ရေးအရည်၏ ဂုဏ်သတ္တိများ ထိန်းသိမ်းခြင်း

ရေတွင်းတူးဖော်ခြင်းစွမ်းဆောင်ရည်နှင့် ရေတွင်းအမှုန့်များ၏ တည်ငြိမ်မှုကို ဆုံးဖြတ်သည့် အရေးပါသော ရေတွင်းတူးဖော်ရာတွင် အသုံးပြုသည့် အရည်၏ ဂုဏ္ထာနှင့် တိုက်ရိုက်ဆက်စပ်နေသည်။ အမှုန့်များကို ဖယ်ရှားခြင်းဖြင့် ရေတွင်းတူးဖော်ရာတွင် အသုံးပြုသည့် အရည်၏ သင့်လျော်သော သိပ်သည်းမှု၊ ပျစ်လီမှုနှင့် ဂဲလ်အားကို ထိန်းသိမ်းပေးပြီး အမှုန့်များကို သန့်ရှင်းခြင်း၊ ဖွဲ့စည်းပုံအား ထိန်းချုပ်ခြင်းနှင့် ရေတွင်းအမှုန့်များ၏ တည်ငြိမ်မှုတို့အတွက် မရှိမဖြစ် လိုအပ်ပါသည်။ ရေတွင်းတူးဖော်ရာတွင် အသုံးပြုသည့် အရည်တွင် အမှုန့်များ စုပုံလာပါက အရည်၏ အလေးချိန် တိုးလာခြင်း၊ ပျစ်လီမှု ပိုမိုမြင့်တက်လာခြင်းနှင့် ရီအိုလောဂျီဂုဏ္ထာ ပျက်စီးခြင်းတို့ကို ဖြစ်ပေါ်စေပြီး ပိုက်ပိတ်ခြင်း၊ အရည်ဆုံးရှုံးခြင်းနှင့် ဖွဲ့စည်းပုံပျက်စီးခြင်းတို့ကဲ့သို့သော ပြဿနာများကို ဖြစ်ပေါ်စေနိုင်ပါသည်။

အရည်၏ အရည်အသွေးကို ထိန်းသိမ်းရာတွင် အထူးသဖြင့် အရေးပါသော အမှုန့်ငယ်များကို ဖယ်ရှားခြင်းသည် နိမ့်ပါးသော ပမာဏများတွင်ပင် အရည်၏ ဂုဏ္ထာကို သိသိသာသာ သက်ရောက်မှုရှိပါသည်။ အမှုန့်ငယ်များအတွက် သင့်လျော်သော မျက်နှာပြင်များပါသည့် ရေတွင်းတူးဖော်ရာတွင် အသုံးပြုသည့် အရည်ကို ထိန်းသိမ်းပေးပြီး အရည်ကို ကုသခြင်း (သို့) အစားထိုးခြင်းတို့အတွက် ကုန်ကျစရိတ်များကို လျှော့ချပေးပါသည်။

ထိုးဖောက်နှုန်း အကောင်းဆုံးဖြစ်အောင်ပြုလုပ်ခြင်း

ထိရောက်သော ရေကျောက်ချေစက်များဖြင့် သန့်စင်ထားသည့် တူးဖော်ရေးအရည်များသည် ဘစ်၏စွမ်းဆောင်ရည်ကို ပိုမိုကောင်းမွန်စေပြီး ပိုမိုထိရောက်သော အပေါက်သန့်ရှင်းရေးကို ဖြစ်စေကာ တူးဖော်နှုန်းများ တိုးတက်စေပါသည်။ တူးဖော်ရေးအရည်များတွင် အမှုန့်အများကြီးပါဝင်ခြင်းသည် စက်အတွင်း ဖိအားဆုံးရှုံးမှုများကို တိုးပွားစေပြီး ဘစ်၏ဟိုက်ဒရောလစ်စွမ်းဆောင်ရည်ကို လျော့နည်းစေကာ ဖြတ်တောက်ထားသောပစ္စည်းများကို သယ်ဆောင်နိုင်စွမ်းကို ထိခိုက်စေပါသည်။ အမှုန့်ပါဝင်မှုကို နည်းပါးစေရန် ရေကျောက်ချေစက်များကို ထိန်းသိမ်းခြင်းဖြင့် တူးဖော်ရေးလုပ်ငန်းများသည် တူးဖော်နှုန်းမြင့်မားစေရန်နှင့် တူးဖော်ရေးအချိန်နှင့် သက်ဆိုင်သောကုန်ကျစရိတ်များကို လျှော့ချနိုင်ပါသည်။

အခက်အခဲများရှိသော တည်ဆောက်ပုံများတွင် တူးဖော်ရေးအရည်၏ အရည်အသွေးသည် တည်ဆောက်ပုံ၏ တည်ငြိမ်မှုနှင့် တူးဖော်ရေး ထိရောက်မှုကို တိုက်ရိုက်သက်ရောက်မှုရှိသည့်နေရာများတွင် အမှုန့်ထိန်းချုပ်မှုနှင့် တူးဖော်ရေးစွမ်းဆောင်ရည်ကြား ဆက်နွယ်မှုသည် အထူးသဖြင့် သိသာထင်ရှားပါသည်။ ဤအသုံးပြုမှုများတွင် ပိုမိုကောင်းမွန်သော ရေကျောက်ချေစက်၏ စွမ်းဆောင်ရည်သည် အောင်မြင်သော တူးဖော်ရေးလုပ်ငန်းများနှင့် ပြင်ဆင်ရန်လိုအပ်သော ကုန်ကျစရိတ်များသော တူးဖော်ရေးပြဿနာများကြားတွင် ကွာခြားမှုကို ဖြစ်ပေါ်စေနိုင်ပါသည်။

စက်ပစ္စည်းဒီဇိုင်းနှင့် လုပ်ငန်းဆောင်တာဆိုင်ရာ ထည့်သွင်းစဉ်းစားမှုများ

စစ်ထုတ်ခြင်းနည်းပညာနှင့် ရွေးချယ်မှု

ခေတ်မီသော shale shaker ဒီဇိုင်းများတွင် ခွဲထုတ်မှုစွမ်းဆောင်ရည်နှင့် လည်ပတ်မှုယုံကြည်စိတ်ချရမှုကို သိသိသာသာ အကျိုးသက်ရောက်စေသည့် အဆင့်မြင့် screen နည်းပညာများကို ပေါင်းစပ်ထားပါသည်။ အလွှာများစွာပါဝင်သော တည်ဆောက်မှုပါရှိသည့် composite screens များသည် ရိုးရာ wire mesh screens များနှင့် နှိုင်းယှဉ်ပါက ခံနိုင်ရည်ပိုမိုကောင်းမွန်ခြင်းနှင့် ခွဲထုတ်မှုစွမ်းဆောင်ရည် ပိုမိုကောင်းမွန်ခြင်းတို့ကို ပေးစွမ်းနိုင်ပါသည်။ ဤအဆင့်မြင့် screens များသည် ပိတ်ဆို့မှုကို ခုခံနိုင်ပြီး၊ တုန်ခါမှုအောက်တွင် အပေါက်အရွယ်အစားများကို တည်ငြိမ်စွာ ထိန်းသိမ်းပေးကာ စိန်ခေါ်မှုများပြားသော တူးဖော်ရေးပတ်ဝန်းကျင်များတွင် ဝန်ဆောင်မှုသက်တမ်း ပိုမိုရှည်လျားစေပါသည်။

Screen ရွေးချယ်ခြင်းသည် တူးဖော်ရေးအရည်၏ ဂုဏ်သတ္တိများ၊ ဖွဲ့စည်းပုံ၏ သဘောသဘာဝများနှင့် လည်ပတ်မှုရည်မှန်းချက်များကို ဂရုတစိုက် ထည့်သွင်းစဉ်းစားရန် လိုအပ်ပါသည်။ ပိုမိုသေးငယ်သော screens များသည် အမှုန့်ပစ္စည်းများကို ပိုမိုကောင်းမွန်စွာ ဖယ်ရှားပေးနိုင်သော်လည်း စီးဆင်းမှုစွမ်းအားကို လျော့ကျစေနိုင်ပြီး screen များကို ပိုမိုကြိမ်ရေများစွာ အစားထိုးရန် လိုအပ်စေပါသည်။ ဆန့်ကျင်ဘက်အနေဖြင့် ပိုမိုကြီးမားသော screens များသည် စီးဆင်းမှုနှုန်းမြင့်မားစွာကို ကိုင်တွယ်နိုင်သော်လည်း အလွန်သေးငယ်သော အမှုန့်ပစ္စည်းများ ဖြတ်သန်းသွားရောက်မှုကို ဖြစ်စေနိုင်ပြီး ခွဲထုတ်မှုစွမ်းဆောင်ရည် လျော့ကျခြင်းကို အတိုင်းအတာတစ်ခုအထိ ပြန်လည်ပြည့်ဖြိုးစေရန် နောက်ပိုင်းလုပ်ငန်းစဉ်ကိရိယာများကို လိုအပ်စေပါသည်။

မှားမြင်မှုကို ပြုပြင်ရေးနှင့် လုပ်ဆောင်မှုကို ကူးသန်းခြင်း

Shale shaker ၏ စွမ်းဆောင်ရည်အကောင်းဆုံးဖြစ်စေရန် screen အခြေအနေ၊ တုန်ခါမှုစနစ်၏ ခိုင်မာမှုနှင့် ဖွဲ့စည်းပုံဆိုင်ရာ အစိတ်အပိုင်းများကို ထောက်ပံ့ပေးသည့် စနစ်ကျသော ထိန်းသိမ်းမှုလုပ်ငန်းစဉ်များ လိုအပ်ပါသည်။ Screen များကို ပုံမှန်စစ်ဆေးခြင်းနှင့် အချိန်မီ အစားထိုးခြင်းဖြင့် separation efficiency ကို ထိခိုက်စေပြီး downstream စက်ပစ္စည်းများသို့ အမှုန့်များ ဝင်ရောက်မှုကို ဖြစ်စေသည့် breakthrough အခြေအနေများကို ကာကွယ်နိုင်ပါသည်။ တုန်ခါမှုစနစ်၏ ထိန်းသိမ်းမှုသည် တုန်ခါမှုပုံစံများကို တည်ငြိမ်စေပြီး မြင့်မားသော ကြိမ်နှုန်းဖြင့် ဝန်ထုတ်ဝန်ပိုးများကို ခံစားနေရသည့် ဖွဲ့စည်းပုံဆိုင်ရာ အစိတ်အပိုင်းများ၏ စောလျင်စွာ ပျက်စီးမှုကို ကာကွယ်ပေးပါသည်။

စွမ်းဆောင်ရည် အကောင်းဆုံးဖြစ်အောင် လုပ်ခြင်းတွင် separation efficiency၊ flow rate များနှင့် drilling fluid ဂုဏ်သတ္တိများကို ဆက်တိုက်စောင့်ကြည့်ခြင်းဖြင့် မြှင့်တင်နိုင်သည့် အခွင့်အလမ်းများကို ဖော်ထုတ်ခြင်း ပါဝင်ပါသည်။ အဆင့်မြင့် shaker များတွင် လုပ်ဆောင်မှု ပါရာမီတာများကို ခြေရာခံပြီး စွမ်းဆောင်ရည် ကျဆင်းခြင်း (သို့) ထိန်းသိမ်းမှုလိုအပ်ချက်များကို စက်ရုံလုပ်သားများအား အသိပေးသည့် စောင့်ကြည့်စနစ်များ ပါဝင်ပါသည်။ ထိုသို့သော စနစ်များသည် စက်ပစ္စည်းများ၏ ယုံကြည်စိတ်ချရမှုနှင့် separation performance ကို အမြင့်ဆုံးဖြစ်အောင် စီမံခန့်ခွဲနိုင်စေပါသည်။

ပတ်ဝန်းကျင်နှင့် စီးပွားရေး အကျိုးကျေးဇူးများ

အမှိုက်အနည်းငယ်ဖြစ်အောင်လုပ်ခြင်းနှင့် စွန့်ပစ်စရိတ် လျှော့ချခြင်း

ရောထွေးစက်၏ ထိရောက်သော လည်ပတ်မှုသည် စွန့်ပစ်ပစ္စည်းပမာဏကို လျှော့ချခြင်းနှင့် စွန့်ပစ်ပစ္စည်းစီမံခန့်ခွဲမှုကို ကောင်းမွန်စေခြင်းတို့ကြောင့် ပတ်ဝန်းကျင်နှင့် စီးပွားရေးအပေါ် သိသိသာသာ အကျိုးကျေးဇူးများ ရရှိစေပါသည်။ တူးဖော်ရေးအရည်များကို အများဆုံး ပြန်လည်ရရှိအောင်လုပ်ခြင်းဖြင့် ရောထွေးစက်များသည် အထူးစီမံခန့်ခွဲမှုလိုအပ်သော ညစ်ညမ်းသည့်အမှိုက်များ၏ ပမာဏကို လျှော့ချပေးကာ စွန့်ပစ်စရိတ်နှင့် ပတ်ဝန်းကျင်အပေါ် သက်ရောက်မှုနှစ်ခုစလုံးကို လျှော့ချပေးပါသည်။ ပတ်ဝန်းကျင်ဆိုင်ရာ စည်းမျဉ်းများ ပိုမိုတင်းကျပ်လာပြီး စွန့်ပစ်စရိတ်များ ဆက်လက်တိုးလာသည်နှင့်အမျှ ဤကဲ့သို့ စွန့်ပစ်ပစ္စည်း လျှော့ချမှုသည် ပိုမိုအရေးပါလာပါသည်။

စီးပွားရေးဆိုင်ရာ သက်ရောက်မှုများသည် စွန့်ပစ်စရိတ်ကို ချက်ချင်းချွေတာနိုင်ခြင်းထက် ပိုမိုကျယ်ပြန့်ပြီး တူးဖော်ရေးအရည် အစားထိုးမှုလိုအပ်ချက် လျော့နည်းခြင်း၊ စွန့်ပစ်ပစ္စည်းများကို သယ်ယူပို့ဆောင်ရေးစရိတ် လျော့နည်းခြင်းနှင့် အသုံးဝင်သော ပြန်လည်အသုံးပြုမှုဆိုင်ရာ လုပ်ငန်းများတွင် သင့်တော်သော သန့်ရှင်းသည့် တူးဖော်ရေးအမှုန့်များမှ ဝင်ငွေရရှိနိုင်ခြင်းတို့ကို ပါဝင်စေပါသည်။ ဤကောင်းကျိုးများ ပေါင်းစုံရရှိမှုသည် အဆင့်မြင့် ရောထွေးစက်စနစ်များနှင့် နည်းပညာမြင့် စစ်ထဲ့များတွင် ရင်းနှီးမြှုပ်နှံမှုများကို ထောက်ခံပေးပါသည်။

စည်းမျဉ်းများနှင့် ကိုက်ညီမှုရှိခြင်းနှင့် ပတ်ဝန်းကျင်ကို တာဝန်ယူမှု

ခေတ်သစ် ရေနံတွင်းတွင်း တူးဖော်ရေးလုပ်ငန်းများတွင် ပတ်ဝန်းကျင်ဆိုင်ရာ စိစစ်မှုများ တိုးလာလျက် ရှိပြီး အမှိုက်စီမံခန့်ခွဲမှုနှင့် ပတ်ဝန်းကျင် ကာကွယ်ရေးဆိုင်ရာ စည်းမျဉ်းစည်းကမ်းများလည်း တိုးလာလျက် ရှိသည်။ ရှိုင်းလ်ရှက်ကာတွေဟာ ဒီလိုအပ်ချက်တွေကို ဖြည့်ဆည်းရာမှာ အရေးပါတဲ့ ကဏ္ဍတစ်ခု ပါဝင်ပါတယ်။ ထိရောက်တဲ့ အမာခံ ထိန်းချုပ်မှုနဲ့ အမှိုက် လျှော့ချမှုဆိုင်ရာ လုပ်ငန်းစဉ်တွေကို ဖြစ်စေခြင်းပါ။ မှန်ကန်စွာ လည်ပတ်မှုရှိသည့် shaker သည် တာဝန်ယူစွာ ရေနံတွင်းတွင်းတွင်း တူးဖော်မှုဆိုင်ရာ ကျင့်ဝတ်များအား ပြသနေစဉ်တွင် သွင်းကုန်များ ဖြန်းဖြူးမှု စံနှုန်းများ၊ အမှိုက်များ ရှင်းလင်းပစ်လွှတ်ရေး စည်းမျဉ်းများနှင့် ပတ်ဝန်းကျင် ကာကွယ်ရေး လိုအပ်ချက်များကို လိုက်နာရန် လုပ်ငန်းရှင်များအား

ပတ်ဝန်းကျင် ထိန်းသိမ်းမှု ရှုထောင့်သည် ပိုမိုကောင်းမွန်သော ရေနွေးထုတ်ခြင်း ထိန်းသိမ်းမှုမှတစ်ဆင့် ဓာတုပစ္စည်း အသုံးပြုမှုလျှော့ချခြင်း၊ အခြား ခွဲခြားရေးနည်းလမ်းများနှင့်ယှဉ်လျှင် ဖယ်ရှားထားသော အမာခံတစ်ခုချင်း စွမ်းအင်သုံးစွဲမှုလျှော့ချခြင်း၊ အမှိုက်ထုတ်လုပ်မှုနှင့် ရှင်းလင်းမှုလိုအပ်ချက်

မေးလေ့ရှိသောမေးခွန်းများ

ဖန်သားပြင် mesh အရွယ်အစားက shale shaker စွမ်းဆောင်မှုကို ဘယ်လိုသက်ရောက်လဲ။

ဆားကျောက်အိုးများတွင် မျက်နှာပြင်အမြင်ကွင်းအရွယ်အစားသည် ခွဲခြားမှု ထိရောက်မှုနှင့် ထုတ်လုပ်နိုင်မှု နှစ်ခုစလုံးအပေါ် တိုက်ရိုက် သက်ရောက်မှုရှိသည်။ ပိုသေးတဲ့ mesh screen တွေဟာ ပိုသေးတဲ့ အမှုန်တွေကို ပိုထိရောက်စွာ ဖယ်ရှားပေးပြီး သန့်ရှင်းတဲ့ တူးဖော်ရေး အရည်နဲ့ ပိုကောင်းတဲ့ အထူအခဲ ထိန်းချုပ်မှုကို ဖြစ်စေပါတယ်။ သို့သော် ပိုသေးတဲ့ ဖန်သားပြင်များက စီးဆင်းမှုစွမ်းပကားကိုလည်း လျှော့ချပြီး ပိုမိုများပြားသော plugging ကိုကြုံတွေ့နိုင်ပြီး ပိုမိုများပြားသောအစားထိုးမှုလိုအပ်ပြီး ပမာဏမြင့်သော ရေနံတွင်းတွင်းလုပ်ငန်းများအတွင်းဖြစ်ပေါ်မှုနှုန်းကို ကန့်သတ်နိုင်သည်။

အပေါက်ပေါက်ခြင်း အခြေအနေ အမျိုးမျိုးအတွက် အကောင်းဆုံး တုန်ခါမှု သတ်မှတ်ချက်များကို ဆုံးဖြတ်ပေးကြသည့် အကြောင်းရင်းများ

အကောင်းဆုံး တုန်ခါမှု သတ်မှတ်ချက်များသည် ရေနွေးထု အရည်များ၊ ဖွဲ့စည်းမှု အမျိုးအစား၊ စီးဆင်းမှုနှုန်းများနှင့် မျက်နှာပြင် သတ်မှတ်ချက်များအပေါ် မူတည်သည်။ viscosity မြင့်မားသော အရည်များတွင် အရည်များက မျက်နှာပြင်များမှ ဖြတ်သန်းသွားရန်အတွက် တုန်ခါမှုပြင်းထန်မှုကို တိုးမြှင့်ရန် လိုအပ်ပြီး ဆုတ်ယုတ်မှုပုံစံများတွင် မျက်နှာပြင်များ မစောစော စွဲမြဲမှုမှ ကာကွယ်ရန်အတွက် တုန်ခါမှုပုံစံများ ပြင်ဆင်ရန် လိုအပ်နိုင်သည်။ လှုပ်ရှားမှု ပမာဏများကို ရွေးချယ်ရာတွင် အသုံးပြုသူများသည် ခွဲခြားမှု ထိရောက်မှုကို မျက်နှာပြင် သက်တမ်းနှင့် စက်ပစ္စည်း၏ စိတ်ချရမှုနှင့် ဟန်ချက်ညီစွာ ပြုလုပ်ရမည်။

တူးဖော်ရေးလုပ်ငန်းများအတွင်း ရေးလ်ရှိတ်ခ်ျ စကရင်များကို မည်မျှကြာခြင်းဖြင့် အစားထိုးသင့်ပါသနည်း

စကရင်များအား အစားထိုးရန် ကြိမ်နှုန်းသည် ကျောက်လွှာ၏ ဂုဏ်သတ္တိများ၊ တူးဖော်ရေးအရည်၏ ဂုဏ်သတ္တိများနှင့် လုပ်ငန်းဆောင်တာအခြေအနေများပေါ်တွင် အလွန်ကွဲပြားစွာ မူတည်ပါသည်။ ပုံမှန်အားဖြင့် စက်အသုံးပြုမှု ၅၀ မှ ၂၀၀ နာရီအတွင်း အစားထိုးရန် လိုအပ်ပြီး ကြမ်းတမ်းသော ကျောက်လွှာများနှင့် အမှုန့်ပါများသော တူးဖော်ရေးအခြေအနေများတွင် ပိုမိုမကြာခဏ အစားထိုးရန် လိုအပ်ပါသည်။ စကရင်၏ အခြေအနေကို ပုံမှန်စစ်ဆေးခြင်းနှင့် ခွဲထုတ်မှုစွမ်းဆောင်ရည်ကို စောင့်ကြည့်ခြင်းဖြင့် ထိရောက်သော လုပ်ငန်းဆောင်တာများကို ထိန်းသိမ်းရန် အကောင်းဆုံးအစားထိုးရန် အချိန်ကို ဆုံးဖြတ်နိုင်ပါသည်။

တူးဖော်ရေးလုပ်ငန်းများတွင် ရေးလ်ရှိတ်ခ်ျ၏ စွမ်းဆောင်ရည်နိမ့်ပါးခြင်း၏ နောက်ဆက်တွဲများမှာ အဘယ်နည်း

ရွေ့လျားမှုညံ့ဖျင်းခြင်းသည် တူးဖော်ရေးအရည်များတွင် အမှုန်အမွှားများ စုပုံစေပြီး အရည်သိပ်သည်းမှု တိုးလာခြင်း၊ ပိုမိုမြင့်မားသော အတွန်းအား၊ အဆီးအတားများ ဖြစ်ပေါ်လာခြင်းနှင့် အားသွင်္ချာ ဂုဏ်သတ္တိများ ကျဆင်းလာခြင်းတို့ကို ဖြစ်စေသည်။ ဤအခြေအနေများသည် ထိုးဖောက်နှုန်း လျော့နည်းခြင်း၊ ပိုမိုမြင့်မားသော စက်ဝန်းဖိအား၊ ပိုက်ပိတ်ခြင်းဖြစ်ရာများနှင့် ဖွဲ့စည်းပုံပျက်စီးခြင်းတို့ကို ဖြစ်ပေါ်စေနိုင်သည်။ ထို့အပြင် အမှုန်အမွှားများကို မကောင်းစွာခွဲထုတ်ခြင်းက နောက်ဆက်တွဲပစ္စည်းများကို ပိုမိုဖိစီးစေပြီး ပြုပြင်ထိန်းသိမ်းမှုကုန်ကျစရိတ်များ တိုးလာစေကာ စနစ်၏ ယုံကြည်စိတ်ချရမှုကို လျော့နည်းစေသည်။

အကြောင်းအရာများ

- အဓိကလုပ်ဆောင်ချက်နှင့် လုပ်ငန်းဆောင်တာများ

- အမှုန်အမှုန့်ထိန်းချုပ်မှုစနစ်များအတွင်း ပေါင်းစပ်ခြင်း

- တူးဖော်ရေးစွမ်းဆောင်ရည်အပေါ် သက်ရောက်မှု

- စက်ပစ္စည်းဒီဇိုင်းနှင့် လုပ်ငန်းဆောင်တာဆိုင်ရာ ထည့်သွင်းစဉ်းစားမှုများ

- ပတ်ဝန်းကျင်နှင့် စီးပွားရေး အကျိုးကျေးဇူးများ

-

မေးလေ့ရှိသောမေးခွန်းများ

- ဖန်သားပြင် mesh အရွယ်အစားက shale shaker စွမ်းဆောင်မှုကို ဘယ်လိုသက်ရောက်လဲ။

- အပေါက်ပေါက်ခြင်း အခြေအနေ အမျိုးမျိုးအတွက် အကောင်းဆုံး တုန်ခါမှု သတ်မှတ်ချက်များကို ဆုံးဖြတ်ပေးကြသည့် အကြောင်းရင်းများ

- တူးဖော်ရေးလုပ်ငန်းများအတွင်း ရေးလ်ရှိတ်ခ်ျ စကရင်များကို မည်မျှကြာခြင်းဖြင့် အစားထိုးသင့်ပါသနည်း

- တူးဖော်ရေးလုပ်ငန်းများတွင် ရေးလ်ရှိတ်ခ်ျ၏ စွမ်းဆောင်ရည်နိမ့်ပါးခြင်း၏ နောက်ဆက်တွဲများမှာ အဘယ်နည်း