A fúrási műveletek a kőolaj- és földgáziparban összetett felszereléseket igényelnek a mélyen fekvő formációkból történő szénhidrogének kinyerésének bonyolult folyamatának kezeléséhez. A fúrófolyadék-rendszerek kritikus alkatrészei között kiemelkedő szerepet tölt be az agyagmosó, amely elengedhetetlen a fúrási hatékonyság fenntartásához és a lefelé irányuló berendezések védelméhez. Ez a lényeges gép az első védelmi vonal a szilárd anyagok eltávolításának folyamatában, ahol elkülöníti a fúrási iszapból a fúrási maradványokat, hogy az értékes fúróiszapot újra vissza lehessen vezetni a rendszerbe. Ennek a berendezésnek a működésének és jelentőségének megértése elengedhetetlen azok számára, akik fúrási műveleteik optimalizálását célozzák meg, miközben minimalizálni szeretnék költségeiket és környezeti hatásaikat.

Elsődleges funkció és működési elvek

Mechanikai szétválasztási folyamat

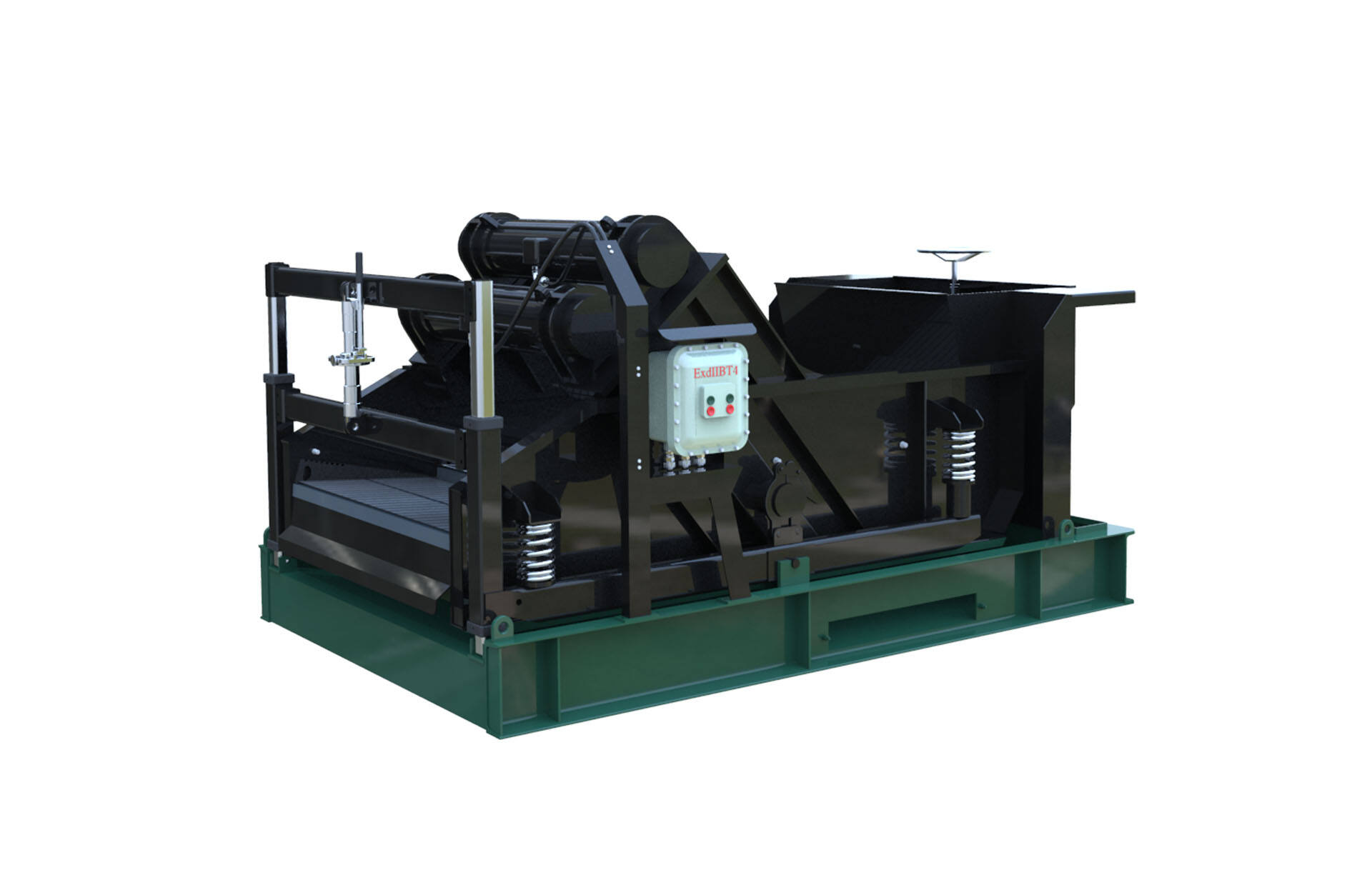

A palackozó rázó alapvető funkciója a mechanikus szétválasztás, amely rezgőszitákat használ a fúrófolyadékból származó szilárd részecskék eltávolítására. A berendezés elektromos motorokból származó nagy frekvenciájú rezgéseket alkalmaz kiegyensúlyozatlan súlyokkal, amelyek lineáris vagy ellipszis alakú mozgásmintákat hoznak létre, így hatékonyan segítik elő a szilárd anyagok eltávolítását. Amikor a vágott anyaggal terhelt fúróiszap a rezgő szitákra áramlik, a rázó mozgása kényszeríti a fúrófolyadékot a szita nyílásain keresztül, miközben a nagyobb szilárd részecskéket a kifolyó vég felé továbbítja. Ez a folyamatos folyamat biztosítja, hogy a tiszta fúrófolyadék visszanyerésre kerüljön az újrahasznosításhoz, míg a hulladékként keletkezett szilárd anyagokat megfelelően eldobják vagy további feldolgozáson esik át.

Ennek a szétválasztási folyamatnak az hatékonysága nagymértékben függ a megfelelő szita kiválasztásától, a rezgési paraméterektől és az áramlási sebesség szabályozásától. A különböző szitaanyag-szemcsenagyságok különféle szemcseelválasztási igényeket elégítenek ki, a finomabb sziták ugyan kisebb szilárd anyagok eltávolítására képesek, de potenciálisan csökkenthetik az átbocsátóképességet. A rezgés amplitúdóját és frekvenciáját gondosan kell kalibrálni ahhoz, hogy maximalizálják a folyadék visszanyerését, miközben elegendő szilárd anyag szállítási sebességet biztosítanak a szita felületén.

Fúrófolyadék visszanyerése és megőrzése

A puszta szilárd anyagok eltávolításán túl a palackrázók egy fontos gazdasági funkciót is betöltenek azzal, hogy maximalizálják a drága fúrófolyadékok visszanyerését. A modern fúróiszapok költséges adalékokat tartalmaznak, például polimereket, súlyozóanyagokat és speciális vegyi anyagokat, amelyek jelentős működési költségeket jelenthetnek. Az értékes folyadékok hatékony szétválasztásával a fúrási maradványoktól a lyukastornyó lehetővé teszi az üzemeltetők számára, hogy a fúrófolyadék-készletük nagy részét újrahasznosítsák, jelentősen csökkentve ezzel az anyagköltségeket és a hulladékeltávolítási igényeket.

A takarékosság szempontja a közvetlen költségmegtakarításon túl kiterjed az ökológiai előnyökre és a szabályozási előírások betartására is. A visszanyert fúrófolyadékok csökkentik a kezelendő hulladékmennyiséget, így mérséklődik a környezeti terhelés és a kapcsolódó elhelyezési költségek. Ez a takarékossági funkció különösen fontossá válik tengeri műveletek esetén, ahol a hulladékkezelés és -elhelyezés összetett logisztikai kihívásokat jelent.

Szilárd anyagok eltávolítására szolgáló rendszerekbe integrálás

Első fokozatú feldolgozási szerep

A teljes körű szilárdanyag-eltávolító rendszerekben az agyagrezgések a fő feldolgozási szakaszként működnek, és eltávolítják a szilárd anyagok nagy részét, mielőtt a fúrófolyadékok a soron következő berendezésekhez kerülnének. Ez a helyzet stratégiai jelentőségű, mivel a rezgések az egységnyi térfogatra vetítve a legalacsonyabb költséggel távolítják el a legnagyobb mennyiségű szilárd anyagot más szilárdanyag-eltávolító eszközökhöz képest. A durva részecskék korai szakaszban történő eltávolításával a rezgések csökkentik a következő berendezések, például a homokeltávolítók, iszapeltávolítók és centrifugák terhelését, ezzel meghosszabbítva azok üzemidejét és javítva az egész rendszer hatékonyságát.

Az első fokozatú feldolgozás hatékonysága közvetlenül befolyásolja a teljes szilárdanyag-eltávolító rendszer teljesítményét. A gyenge agyag eltávolító berendezés (shale shaker) teljesítménye túlzott szilárdanyag-terhelést eredményez az alacsonyabb fokozatokban lévő berendezéseken, ami korai elhasználódáshoz, csökkent hatékonysághoz és növekedett karbantartási igényhez vezet. Ellenkező esetben az optimalizált shaker működés javítja az összes következő feldolgozási szakasz teljesítményét, miközben csökkenti az egész rendszer üzemeltetési költségeit.

Rendszeráramlás-kezelés

Az agyag eltávolító berendezések (shale shaker) fontos áramláskézbesítési funkciókat is ellátnak a fúrófolyadék-keringető rendszerekben. A berendezésnek változó áramlási sebességeket kell kezelnie, amelyek különböző fúrási fázisokhoz, formációkhoz és üzemeltetési igényekhez kapcsolódnak. A normál fúrási műveletek során az állandó áramláskezelés biztosítja az optimális szétválasztási teljesítményhez szükséges állandósult állapotot, míg csatlakozás vagy kihúzás közben a shakereknek képeseknek kell lenniük az áramlási csúcsok és szakaszos működési minták kezelésére.

A modern rázóberendezések állítható funkciókat tartalmaznak, amelyek lehetővé teszik a működtetők számára a feldolgozási paraméterek valós idejű módosítását a fúrási körülmények alapján. Ilyen képességek például a változtatható lejtési szögek, az állítható rezgési intenzitás, valamint a moduláris szűrőkonfigurációk, amelyek gyors alkalmazkodást tesznek lehetővé a változó üzemeltetési igényekhez rendszerleállás nélkül.

Hatás a fúrási teljesítményre

Fúrási folyadék tulajdonságainak fenntartása

A palackos rázó hatékony működése közvetlenül befolyásolja a fúrófolyadék azon kritikus tulajdonságait, amelyek meghatározzák a fúrási teljesítményt és a kútfal-stabilitást. A fúrási maradványok eltávolításával a rázók hozzájárulnak a megfelelő folyadéksűrűség, viszkozitás és zselés szilárdság fenntartásához, amelyek elengedhetetlenek a hatékony lyuktisztításhoz, a formációs nyomás szabályozásához és a kútfal-stabilitáshoz. A felesleges szilárd anyagok felhalmozódása a fúrófolyadékban növeli a folyadék súlyát, a viszkozitást és rontja a reológiai tulajdonságokat, ami fúrási problémákat okozhat, például csőberagadást, folyadékvesztést és formációs károsodást.

A finom szemcséjű szilárd anyagok eltávolítása különösen fontos a fúrófolyadék minőségének fenntartása szempontjából, mivel ezek a részecskék jelentősen befolyásolják a folyadék tulajdonságait akár viszonylag alacsony koncentráció mellett is. Finomhálós szitákkal felszerelt palackos rázók hatékonyan képesek szabályozni a kis sűrűségű szilárd anyagok mennyiségét, így megőrizve a fúrófolyadék teljesítményét, és csökkentve a költséges folyadékkezelések vagy cserék szükségességét.

Hatásfok javítása fúrási sebesség szempontjából

A hatékony palackszűrők által tisztított fúrófolyadékok hozzájárulnak a jobb fúrási sebességek eléréséhez, mivel javítják a fúrófej teljesítményét és hatékonyabbá teszik a lyuk tisztítását. A fúrófolyadékban lévő túlzott szilárd anyag tartalom növeli a keringetési nyomásveszteséget, csökkenti a fúrófej hidraulikai hatásfokát, és rontja a forgácseltávolító képességet. Az alacsony szilárd anyag tartalom fenntartásával a szűrők lehetővé teszik a magasabb behatolási sebességeket, miközben csökkentik a fúrási időt és a kapcsolódó költségeket.

A szilárd anyagok kiválasztását szolgáló rendszer és a fúrási teljesítmény közötti összefüggés különösen hangsúlyos nehéz körülmények között, ahol a fúrófolyadék minősége közvetlen hatással van a réteg stabilitására és a fúrási hatékonyságra. Ilyen alkalmazásoknál a kiváló palackszűrő teljesítmény jelentheti az eltérést a sikeres fúrás és a költséges beavatkozást igénylő problémák között.

Berendezéstervezés és üzemeltetési szempontok

Szűrőtechnológia és kiválasztás

A modern palaosztó kialakítások fejlett rács technológiákat alkalmaznak, amelyek jelentősen befolyásolják az elválasztási teljesítményt és az üzemeltetési megbízhatóságot. A többrétegű szerkezetű kompozit rácsok nagyobb tartósságot és javított elválasztási hatékonyságot nyújtanak a hagyományos huzalhálós rácsokhoz képest. Ezek a fejlett rácsok ellenállnak a dugulásnak, rezgés alatt is megőrzik az állandó nyílásméretet, és hosszabb élettartamot kínálnak igényes fúrási környezetekben.

A rács kiválasztásánál gondosan figyelembe kell venni a fúrófolyadék tulajdonságait, a formáció jellemzőit és az üzemeltetési célokat. A finomabb rácsok kiválóbb szilárd anyag eltávolítást biztosítanak, de csökkenthetik az átbocsátóképességet, és növelhetik a rácsok cseréjének gyakoriságát. Ugyanakkor a durvább rácsok nagyobb áramlási sebességet tudnak kezelni, de túl sok finom szilárd anyag átjutását engedik meg, így a lefelé irányuló feldolgozóberendezéseknek kompenzálniuk kell a csökkent elválasztási hatékonyságot.

Karbantartás és teljesítményoptimalizálás

Az optimális palackos rázó teljesítményéhez szükséges a szűrők állapotának, a rezgésrendszer integritásának és a szerkezeti elemeknek a rendszeres karbantartási programokkal történő ellenőrzése. A szűrők rendszeres ellenőrzése és időben történő cseréje megakadályozza a szűrési hatékonyság romlását és a szilárd anyagok átjutását a következő fokozatokba. A rezgésrendszer karbantartása biztosítja az állandó mozgásmintát, és megelőzi a nagyfrekvenciás terhelésnek kitett szerkezeti alkatrészek korai elhasználódását.

A teljesítmény optimalizálása a szétválasztási hatékonyság, az áramlási sebességek és a fúrófolyadék tulajdonságainak folyamatos figyelemmel kísérését igényli a javítási lehetőségek azonosításához. A fejlett rázók figyelőrendszereket tartalmaznak, amelyek nyomon követik az üzemeltetési paramétereket, és figyelmeztetik az üzemeltetőket a teljesítmény csökkenésére vagy karbantartási igényre, lehetővé téve a proaktív kezelési megközelítéseket, amelyek maximalizálják a berendezés megbízhatóságát és szétválasztási teljesítményét.

Környezetvédelmi és gazdasági előnyei

Hulladékminimalizálás és ártalmatlanítási költségek csökkentése

A hatékony rázószita működtetése jelentős környezeti és gazdasági előnyöket jelent a hulladékmennyiség csökkentésén és a javított elhelyezési gyakorlatokon keresztül. A fúrófolyadék maximális visszanyerésével a sziták csökkentik a speciális ártalmatlanítást igénylő szennyezett szilárd anyagok mennyiségét, így csökkentve az elhelyezési költségeket és a környezeti terhelést. Ez a hulladékmennyiség-csökkentés egyre fontosabbá válik, mivel a környezetvédelmi szabályozások egyre szigorúbbá válnak, és az elhelyezési költségek tovább nőnek.

A gazdasági hatás a közvetlen elhelyezési költségmegtakarításon túl is kiterjed a fúrófolyadék-pótlás csökkentett igényére, az ártalmatlanítandó anyagok szállítási költségeinek csökkentésére, valamint potenciális bevételre a tisztított fúrási maradványok hasznos újrahasznosítása révén. Ezek a kombinált előnyök gyakran indokolják a nagy teljesítményű szita rendszerekbe és fejlett szűrőtechnológiákba történő beruházásokat.

Szabályozási megfelelőség és környezetvédelmi felelősségvállalás

A modern fúrási műveletek egyre nagyobb környezeti ellenőrzésnek és szabályozási követelményeknek vannak kitéve a hulladékkezelés és a környezetvédelem tekintetében. Az agyagremelők kulcsfontosságú szerepet játszanak ezeknek a követelményeknek a teljesítésében, mivel hatékony szilárd anyagok eltávolítását és a hulladékminimalizálást teszik lehetővé. A megfelelő remelő üzemeltetés segíti a műveletvezetőket az elvezetési szabványok, a hulladékeltávolítási előírások és a környezetvédelmi követelmények betartásában, miközben felelős fúrási gyakorlatok iránti elköteleződést is demonstrál.

A környezetgazdálkodás szempontja kiterjed a vegyszerfelhasználás csökkentésére is a fúrási folyadék jobb megőrzésének köszönhetően, alacsonyabb energiafogyasztásra a szilárd anyagok egységére más szétválasztási módszerekhez képest, valamint a környező ökoszisztémákra gyakorolt hatás csökkentésére a keletkező hulladék és az elhelyezési igények csökkentésével.

GYIK

Hogyan befolyásolja a rács mérete az agyagremelő teljesítményét

A szitaháló mérete közvetlenül befolyásolja a szétválasztási hatékonyságot és az átbocsátóképességet a palackrázó működésénél. A finomabb hálójú sziták hatékonyabban távolítják el a kisebb részecskéket, így tisztább fúrófolyadékot és jobb összességében hatékonyabb szilárdanyag-eltávolítást eredményezve. Ugyanakkor a finomabb sziták csökkentik az áramlási kapacitást, és gyakrabban dugulhatnak el, ami gyakoribb cserét igényelhet, és potenciálisan korlátozhatja a feldolgozási sebességet nagy térfogatú fúrási műveletek során.

Milyen tényezők határozzák meg az optimális rezgésbeállításokat különböző fúrási körülmények között

Az optimális rezgésbeállítások a fúrófolyadék tulajdonságaitól, a formációtípustól, az áramlási sebességektől és a szita specifikációitól függenek. A magasabb viszkozitású folyadékok általában nagyobb rezgéserősséget igényelnek a folyadék szitán való áthaladásának elősegítéséhez, míg az abrazív formációk esetében a rezgési mintázatot módosítani lehet a szita túlságosan korai kopásának megelőzése érdekében. Az üzemeltetőknek egyensúlyt kell teremteniük a szétválasztási hatékonyság, a szita élettartama és a berendezés megbízhatósága között a rezgési paraméterek kiválasztásakor.

Milyen gyakran kell cserélni a palackrázó képernyőket fúrási műveletek során

A képernyőcsere gyakorisága jelentősen eltérhet a formáció jellemzőitől, a fúrófolyadék tulajdonságaitól és az üzemeltetési körülményektől függően. A tipikus cserék közötti időszak 50 és 200 üzemóra között mozog, ahol a kopasztó hatású formációk és a magas szilárdanyag-tartalmú fúrási körülmények gyakoribb cserét igényelnek. A szűrők állapotának rendszeres ellenőrzése és a szeparációs teljesítmény figyelemmel kísérése segít meghatározni az optimális cserének időpontját a hatékony működés fenntartása érdekében.

Milyen következményei vannak a rossz palackrázó-teljesítménynek a fúrási műveletekre

A gyenge rázóberendezés-teljesítmény túlzott szilárd anyag felhalmozódásához vezet a fúrófolyadékokban, ami növekedett folyadéksűrűséghez, magasabb viszkozitáshoz és romlott reológiai tulajdonságokhoz vezet. Ezek a körülmények fúrási problémákat okozhatnak, mint például csökkent hatolási sebesség, növekedett cirkulációs nyomás, csőberagadások és formációkárosodás. Ezen felül a rossz szétválasztás lehetővé teszi a szilárd anyagok túlterhelését az alacsonyabb rendszer részein, ami növeli a karbantartási költségeket, és csökkenti az egész rendszer megbízhatóságát.

Tartalomjegyzék

- Elsődleges funkció és működési elvek

- Szilárd anyagok eltávolítására szolgáló rendszerekbe integrálás

- Hatás a fúrási teljesítményre

- Berendezéstervezés és üzemeltetési szempontok

- Környezetvédelmi és gazdasági előnyei

-

GYIK

- Hogyan befolyásolja a rács mérete az agyagremelő teljesítményét

- Milyen tényezők határozzák meg az optimális rezgésbeállításokat különböző fúrási körülmények között

- Milyen gyakran kell cserélni a palackrázó képernyőket fúrási műveletek során

- Milyen következményei vannak a rossz palackrázó-teljesítménynek a fúrási műveletekre