Wydobywanie ropy naftowej i gazu złożowego wymaga zaawansowanego sprzętu do zarządzania złożonym procesem ekstrakcji węglowodorów z głębokich formacji podziemnych. Wśród kluczowych komponentów systemów płuczkowych, wibracyjne sita do mułu wiertniczego odgrywają niezastąpioną rolę w utrzymaniu wydajności wiercenia oraz ochronie urządzeń dalszego etapu. To niezbędne urządzenie stanowi pierwszą linię obrony w procesie kontroli stałych składników, oddzielając odłamek wiertniczy od cennego mułu wiertniczego, który musi być ponownie cyrkulowany przez system. Zrozumienie funkcji i znaczenia tego sprzętu jest kluczowe dla specjalistów od wiercenia, którzy dążą do optymalizacji swoich operacji przy jednoczesnym minimalizowaniu kosztów i wpływu na środowisko.

Główna funkcja i zasady działania

Proces mechanicznej separacji

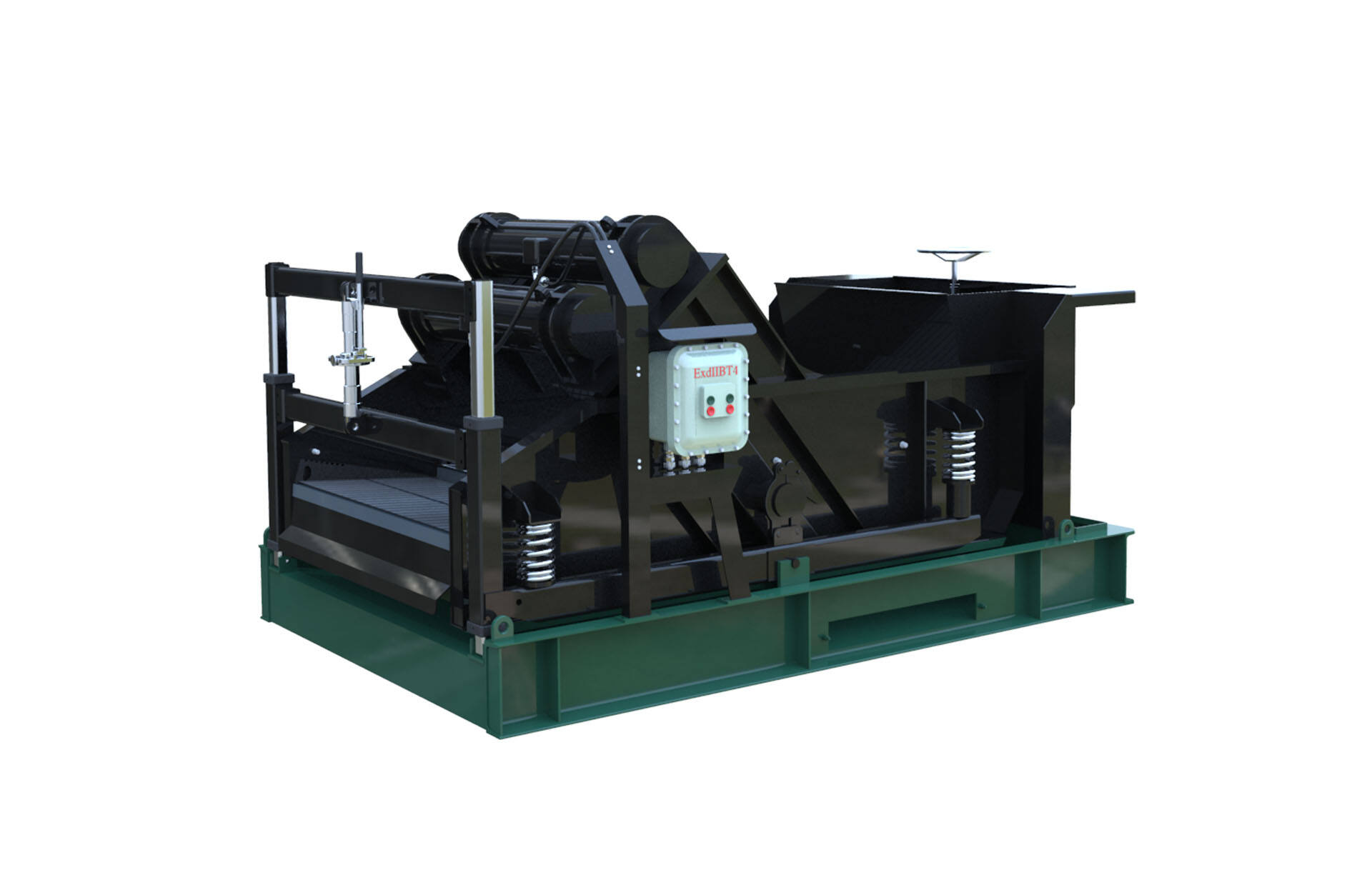

Podstawową funkcją wstrząsacza ilastego jest oddzielanie mechaniczne za pomocą drgających sit, pozwalające na usuwanie cząstek stałych z płuczką wiertniczą. Urządzenie wykorzystuje drgania o wysokiej częstotliwości generowane przez silniki elektryczne wyposażone w niestabilne obciążenia, tworząc ruch liniowy lub eliptyczny, który umożliwia skuteczne usuwanie substancji stałych. Gdy płuczka wiertnicza zawierająca odpady trafia na drgające sita, ruch wstrząsacza przepycha płuczko przez otwory w sicie, podczas gdy większe cząstki stałe są transportowane w kierunku końca do wyrzutu. Ten ciągły proces zapewnia odzyskanie czystej płuczki wiertniczej do ponownego użycia, podczas gdy odpady stałe są odpowiednio usuwane lub dalsze przetwarzane.

Skuteczność tego procesu separacji w dużej mierze zależy od odpowiedniego doboru sit, parametrów wibracji oraz zarządzania przepływem. Różne rozmiary oczek sit pozwalają na spełnienie różnych wymagań dotyczących separacji cząstek, przy czym sita o mniejszych oczkach usuwają drobniejsze ciała stałe, ale potencjalnie zmniejszają wydajność. Amplitudę i częstotliwość wibracji należy dokładnie dostroić, aby zmaksymalizować odzysk cieczy przy jednoczesnym zapewnieniu odpowiedniej prędkości transportu substancji stałych przez powierzchnię sita.

Odzysk i oszczędzanie płuczek wiertniczych

Poza samym usuwaniem substancji stałych, wstrząsarki skalne pełnią kluczową funkcję ekonomiczną, maksymalizując odzysk kosztownych płuczek wiertniczych. Nowoczesne płuczki zawierają drogie dodatki, w tym polimery, środki obciążające oraz specjalistyczne chemikalia, które mogą stanowić znaczący element kosztów operacyjnych. Skuteczne oddzielanie tych wartościowych cieczy od odpadów wiertniczych pozwala na ich wibracyjny separator osadów pozwala operatorom na ponowne wykorzystanie większości zapasów płucin wiertniczych, znacząco redukując koszty materiałów i potrzebę usuwania odpadów.

Aspekt oszczędności rozciąga się poza bezpośrednie oszczędności finansowe, obejmując korzyści środowiskowe oraz zgodność z przepisami. Odzyskane płuciny wiertnicze zmniejszają objętość materiałów odpadowych wymagających usunięcia, minimalizując wpływ na środowisko oraz związane z tym koszty utylizacji. Ta funkcja oszczędności staje się szczególnie istotna w operacjach na morzu, gdzie obsługa i usuwanie odpadów stwarzają złożone wyzwania logistyczne.

Integracja w systemach kontroli stałych

Rola w pierwszym etapie przetwarzania

W ramach kompleksowych systemów kontroli stałych składników wiertniczych, wibracyjne separatory odgrywają rolę pierwszego etapu przetwarzania, usuwając największą ilość frakcji stałych przed przekazaniem płuczek wiertniczych do dalszego sprzętu. To rozmieszczenie ma charakter strategiczny, ponieważ separatory pozwalają usunąć największą objętość osadu przy najniższym koszcie na jednostkę objętości w porównaniu z innymi urządzeniami do kontroli substancji stałych. Poprzez wczesne usunięcie grubych cząstek separatory zmniejszają obciążenie kolejnych urządzeń, takich jak odpiaszczacze, odmulacze i wirówki, wydłużając ich czas pracy oraz poprawiając ogólną wydajność systemu.

Skuteczność przetwarzania w pierwszej fazie ma bezpośredni wpływ na wydajność całego łańcucha kontroli stałych. Słabe działanie sit wibracyjnych powoduje nadmierną obciążenie stałymi dalszych urządzeń, co prowadzi do przedwczesnego zużycia, obniżonej efektywności i zwiększonego zapotrzebowania na konserwację. Z drugiej strony, zoptymalizowana praca sit poprawia wydajność wszystkich kolejnych etapów przetwarzania, jednocześnie obniżając ogólne koszty eksploatacji systemu.

Zarządzanie przepływem systemu

Sita wibracyjne pełnią również kluczowe funkcje zarządzania przepływem w systemach cyrkulacji płuczek wiertniczych. Urządzenia muszą radzić sobie z zmiennymi natężeniami przepływu odpowiadającymi różnym fazom wiercenia, typom formacji oraz wymaganiom operacyjnym. Podczas normalnych prac wiertniczych, stabilne zarządzanie przepływem zapewnia warunki ustalone dla optymalnej wydajności separacji, natomiast podczas łączeń lub wyciągania rur, sita muszą radzić sobie z przepływami szczytowymi i nieregularnymi wzorcami pracy.

Nowoczesne konstrukcje shakerów obejmują funkcje regulowane, umożliwiające operatorom modyfikowanie parametrów procesu w czasie rzeczywistym w zależności od warunków wiercenia. Do tych funkcji należą zmienne kąty pochylenia stołu, regulowana intensywność wibracji oraz modułowe konfiguracje sit pozwalające na szybkie dostosowanie do zmieniających się wymagań operacyjnych bez konieczności zatrzymywania systemu.

Wpływ na wydajność wiercenia

Utrzymywanie właściwości płuczek wiertniczych

Skuteczna praca wstrząsacza ilastego bezpośrednio wpływa na kluczowe właściwości płuczką wiertniczego, które decydują o wydajności wiercenia i stabilności otworu. Poprzez usuwanie odwiertów, wstrząsacze pomagają utrzymać odpowiednią gęstość płuczką, lepkość oraz charakterystykę wytrzymałości żelu, które są niezbędne do skutecznego czyszczenia otworu, kontroli ciśnienia formacji i stabilności otworu wiertniczego. Nadmierne gromadzenie się stałych cząstek w płuczce wiertniczej prowadzi do zwiększenia jej ciężaru, wyższej lepkości oraz pogorszenia właściwości reologicznych, co może powodować problemy wierczeniowe, w tym przywieranie rur, utratę płuczki oraz uszkodzenie formacji.

Usunięcie drobnych cząstek stałych ma szczególne znaczenie dla utrzymania jakości płuczki wiertniczego, ponieważ cząstki te znacząco wpływają na właściwości płuczki nawet przy stosunkowo niskich stężeniach. Wstrząsacze wyposażone w sita o drobnej siatce skutecznie kontrolują zawartość stałych o niskiej gęstości, zachowując wydajność płuczki wiertniczego i zmniejszając potrzebę kosztownych zabiegów lub wymiany płuczki.

Optymalizacja szybkości wiercenia

Czyste płyny wierceniowe przetwarzane przez wydajne wstrząsacze sitowe przyczyniają się do poprawy tempa wiercenia, umożliwiając lepszą pracę głowicy oraz skuteczniejsze czyszczenie otworu. Zbyt duża zawartość stałych w płynach wierceniowych zwiększa straty ciśnienia w obiegu, zmniejsza sprawność hydrauliczną głowicy i pogarsza zdolność transportu odwiertów. Utrzymywanie niskiej zawartości substancji stałych pozwala wstrząsaczom osiągać wyższe tempo wiercenia, jednocześnie skracając czas wiercenia i obniżając powiązane koszty.

Związek między kontrolą zawartości stałych a wydajnością wiercenia staje się szczególnie widoczny w przypadku trudnych formacji, gdzie jakość płynu wierceniowego bezpośrednio wpływa na stabilność formacji i efektywność wiercenia. W takich warunkach wysoka wydajność wstrząsaczy sitowych może decydować o powodzeniu operacji wierceniowych lub o wystąpieniu kosztownych problemów wymagających działań naprawczych.

Projektowanie urządzeń i aspekty eksploatacyjne

Technologia sit i ich dobór

Nowoczesne konstrukcje wibracyjnych sit do mułu wiertniczego wykorzystują zaawansowane technologie sit, które znacząco wpływają na skuteczność separacji i niezawodność pracy. Sitownice kompozytowe o wielowarstwowej budowie zapewniają zwiększoną trwałość oraz lepszą efektywność separacji w porównaniu do tradycyjnych siatek drutowych. Te zaawansowane sita są odporne na zatykanie, utrzymują stałą wielkość otworów podczas wibracji i charakteryzują się dłuższym okresem eksploatacji w wymagających warunkach wiercenia.

Wybór sit wymaga starannego rozważenia właściwości płuczkowych, cech formacji oraz celów operacyjnych. Szczelniejsze sita zapewniają lepsze usuwanie stałych frakcji, ale mogą ograniczać przepustowość i zwiększać częstotliwość wymiany sit. Z kolei grubocenniejsze sita radzą sobie z wyższymi natężeniami przepływu, ale mogą dopuszczać nadmierny przejście drobnych cząstek stałych, co wymaga kompensacji przez urządzenia wtórne ze względu na obniżoną skuteczność separacji.

Konserwacja i Optymalizacja Wydajności

Optymalna wydajność wibracyjnego sita do mułu wymaga systematycznych programów konserwacji obejmujących stan sit, integralność systemu wibracyjnego oraz elementy konstrukcyjne. Regularna kontrola sit oraz ich terminowa wymiana zapobiegają warunkom przebicia, które pogarszają skuteczność separacji i pozwalają stałym cząstkom przechodzić do dalszych urządzeń. Konserwacja systemu wibracyjnego zapewnia stałe wzorce ruchu i zapobiega przedwczesnemu zużyciu elementów konstrukcyjnych narażonych na obciążenia o wysokiej częstotliwości.

Optymalizacja wydajności obejmuje ciągłe monitorowanie skuteczności separacji, natężeń przepływu oraz właściwości płuczek wiertniczych w celu identyfikacji możliwości poprawy. Zaawansowane sita są wyposażone w systemy monitorujące, które rejestrują parametry pracy i informują operatorów o pogorszeniu wydajności lub potrzebie konserwacji, umożliwiając podejście proaktywne, które maksymalizuje niezawodność urządzenia i skuteczność separacji.

Korzyści środowiskowe i ekonomiczne

Minimalizacja odpadów i redukcja kosztów ich utylizacji

Skuteczna praca wibracyjnego sita błotowego przynosi znaczące korzyści środowiskowe i ekonomiczne poprzez redukcję objętości odpadów oraz poprawę praktyk zagospodarowania. Poprzez maksymalizację odzysku płucznika wiertniczego, sita zmniejszają ilość skażonych substancji stałych wymagających specjalistycznego unieszkodliwienia, co obniża zarówno koszty utylizacji, jak i wpływ na środowisko. Minimalizacja odpadów staje się coraz ważniejsza w miarę zaostrzania się przepisów środowiskowych i wzrostu kosztów unieszkodliwiania.

Oddziaływanie ekonomiczne wykracza poza bezpośrednie oszczędności wynikające z niższych kosztów utylizacji i obejmuje mniejsze zapotrzebowanie na uzupełnianie płucznika wiertniczego, niższe koszty transportu materiałów odpadowych oraz potencjalne przychody ze sprzedanych oczyszczonych wiór wiertniczych nadających się do ponownego wykorzystania. Te skumulowane korzyści często uzasadniają inwestycje w wysokowydajne systemy sit oraz zaawansowane technologie sit.

Zgodność z przepisami i odpowiedzialność środowiskowa

Nowoczesne operacje wiertnicze napotykają rosnące kontrole środowiskowe oraz wymagania regulacyjne dotyczące gospodarki odpadami i ochrony środowiska. Wibracyjne separatory ilaste odgrywają kluczową rolę w spełnianiu tych wymagań, umożliwiając skuteczny kontrolę stałych frakcji oraz minimalizację powstawania odpadów. Prawidłowa praca separatora pomaga operatorom w przestrzeganiu norm dotyczących zrzutów, przepisów dotyczących utylizacji odpadów oraz wymagań związanych z ochroną środowiska, jednocześnie wykazując zaangażowanie w odpowiedzialne metody wiercenia.

Aspekt staranności w zarządzaniu środowiskiem obejmuje również ograniczenie zużycia chemikaliów dzięki lepszemu wykorzystaniu płuczek wiertniczych, niższemu zużyciu energii na jednostkę usuwanych frakcji stałych w porównaniu z innymi metodami separacji oraz zmniejszeniu wpływu na otaczające ekosystemy poprzez redukcję ilości generowanych odpadów i potrzeb ich eliminacji.

Często zadawane pytania

W jaki sposób rozmiar oczek sita wpływa na wydajność separatora ilastego

Rozmiar oczek sita ma bezpośredni wpływ zarówno na wydajność separacji, jak i przepustowość w operacjach wiercenia wibracyjnego. Sita o drobniejszych oczkach skuteczniej usuwają mniejsze cząstki, co przekłada się na czystszą ciecz wiertniczą i lepszą kontrolę zawartości ciał stałych. Jednak drobniejsze sita zmniejszają również przepustowość i mogą częściej się zatykać, co wymaga częstszej wymiany i potencjalnie ogranicza wydajność przetwarzania podczas wierceń o dużej objętości.

Jakie czynniki decydują o optymalnych ustawieniach wibracji dla różnych warunków wiercenia

Optymalne ustawienia wibracji zależą od właściwości płuczki wiertniczej, typu formacji, natężenia przepływu oraz specyfikacji sita. Płuczki o większej lepkości zazwyczaj wymagają większej intensywności wibracji, aby poprawić przepływ cieczy przez sito, podczas gdy formacje ścierne mogą wymagać dostosowania wzorca wibracji w celu zapobiegania przedwczesnemu zużyciu sita. Operatorzy muszą znaleźć równowagę między wydajnością separacji a trwałością sita oraz niezawodnością sprzętu przy doborze parametrów wibracji.

Jak często należy wymieniać sita wstrząsarek ilastych podczas operacji wiercenia

Częstotliwość wymiany sit różni się znacznie w zależności od cech formacji, właściwości płucznika wiertniczego oraz warunków eksploatacyjnych. Typowe przedziały wymiany mieszczą się w zakresie od 50 do 200 godzin pracy, przy czym w przypadku formacji ściernych i warunków wiercenia z wysoką zawartością stałych wymagane są częstsze wymiany. Regularna kontrola stanu sit oraz monitorowanie wydajności separacji pomagają określić optymalny moment wymiany w celu zapewnienia efektywnej pracy.

Jakie są konsekwencje słabej wydajności wstrząsarki ilastej na operacje wiercenia

Słabe działanie wstrząsacza prowadzi do nadmiernego gromadzenia się stałych składników w płucie wiertniczym, co skutkuje zwiększeniem gęstości płynu, wyższą lepkością oraz pogorszeniem właściwości reologicznych. Te warunki mogą powodować problemy podczas wiercenia, w tym zmniejszenie szybkości penetracji, wzrost ciśnienia cyrkulacji, przytrzymanie rur oraz uszkodzenie formacji. Dodatkowo, niedostateczne rozdzielenie pozwala materiałom stałym przeciążyć urządzenia dalej w linii, co zwiększa koszty konserwacji i obniża ogólną niezawodność systemu.

Spis treści

- Główna funkcja i zasady działania

- Integracja w systemach kontroli stałych

- Wpływ na wydajność wiercenia

- Projektowanie urządzeń i aspekty eksploatacyjne

- Korzyści środowiskowe i ekonomiczne

-

Często zadawane pytania

- W jaki sposób rozmiar oczek sita wpływa na wydajność separatora ilastego

- Jakie czynniki decydują o optymalnych ustawieniach wibracji dla różnych warunków wiercenia

- Jak często należy wymieniać sita wstrząsarek ilastych podczas operacji wiercenia

- Jakie są konsekwencje słabej wydajności wstrząsarki ilastej na operacje wiercenia