Væsentlige Mudderensner Inspektion og fejlfindning

Identificering af almindelige slidmønstre i mudderrensere

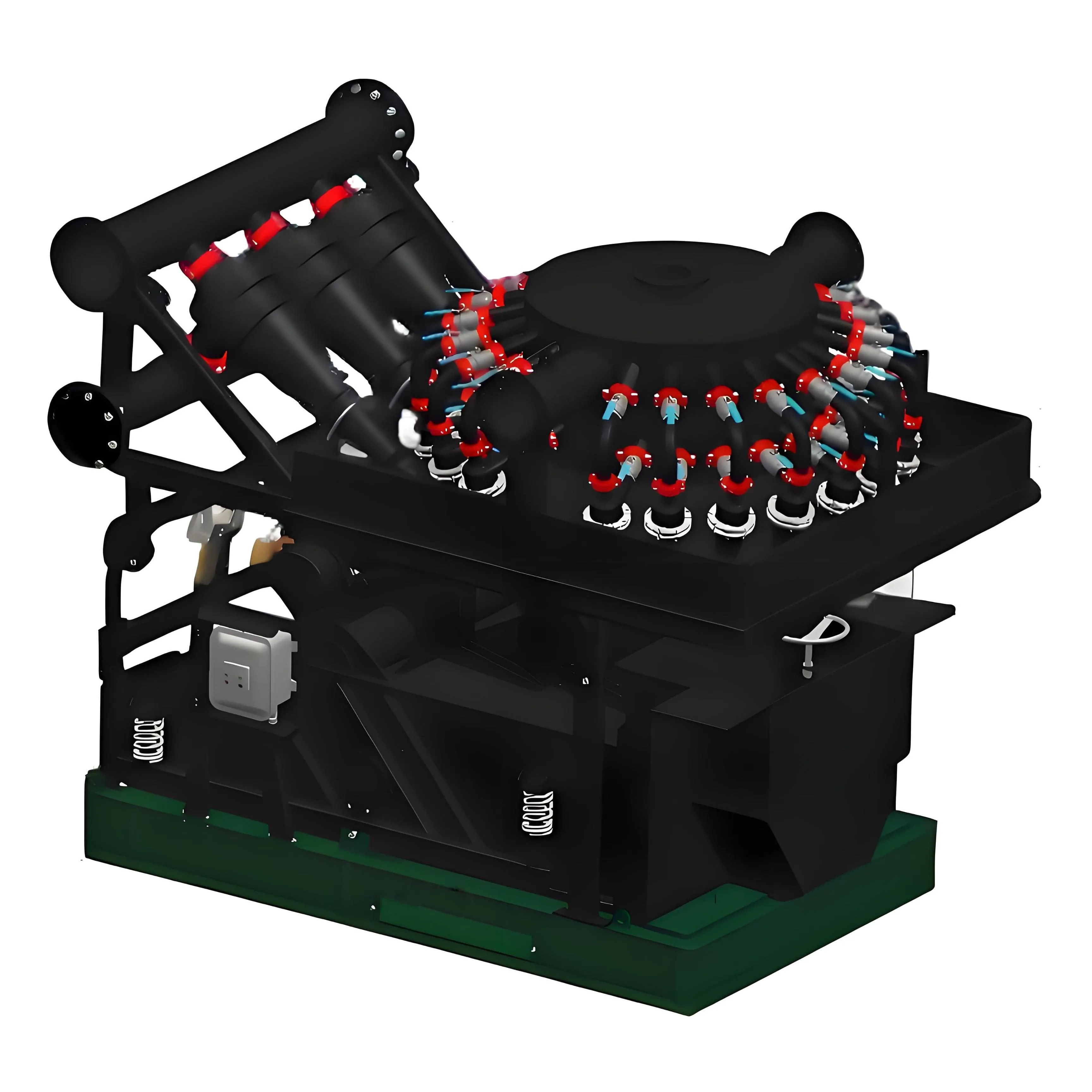

At spotte slidmønstre på mudderrensere er meget vigtigt, hvis vi ønsker, at de skal fortsætte med at fungere optimalt. Hvad sker der typisk? Vel, skærme bliver revnet, der opstår utætheder et sted, og dele slidtes simpelthen ned over tid, hvilket forstyrrer hele systemets korrekte funktion. At opdage disse problemer, før de bliver for alvorlige, sparer penge på lang sigt, da ingen ønsker uventede nedetider, der forstyrrer driften. Tag f.eks. skærmeskader, som gør det meget mindre effektivt at adskille faste stoffer fra væsker. Og når der er utætheder i gang, slipper ikke blot værdifuld borevæske ud, men det skaber også større miljøproblemer på sigt.

At følge disse mønstre kræver brug af forskellige værktøjer og teknikker. En hurtig visuel kontrol kan ofte med det samme spotte skærmskader, mens trykmålinger fra manometre og flowmålinger hjælper med at finde skjulte utætheder, der ikke er indlysende ved første øjekast. Ved at smøre bevægelige komponenter regelmæssigt, før slitage begynder at forårsage problemer, gør det en kæmpe forskel for, hvor længe udstyret holder. Når operatører opdager problemer tidligt og holder sig til rutinemæssige vedligeholdelsesplaner, sikrer det, at mudderrensningssystemer fungerer korrekt i meget længere perioder uden uventede sammenbrud. De penge, der spares på udskiftninger alene, retfærdiggør den ekstra tid, der bruges på forebyggende vedligeholdelse.

Tidlig diagnosticering af driftsomkostigheder

Mudderensere kører ikke jævnt, når de begynder at vibrere uventet, har problemer med væskerestitution eller sluger for meget energi. Når disse problemer opstår, fører det ofte til højere vedligeholdelsesomkostninger og mindre effektiv drift i almindelighed. At erkende disse advarselstegn i starten gør hele forskellen, når det gælder at rette op på tingene, før de bliver værre, og holde udstyret i optimal driftsform. Når et problem er opdaget, kræver det en systematisk fejlsøgning med nutidens diagnostikudstyr at finde frem til den egentlige årsag, hvilket enhver felttekniker ved er helt nødvendigt, hvis vi ønsker at holde driftsstop til et minimum.

Vibrationsanalyser og flowmålere giver operatører et godt overblik over, hvordan deres udstyr rent faktisk yder under reelle driftsforhold. Når maskiner begynder at vibrere unormalt, skyldes det ofte fejl i justeringen et sted i systemet. Og hvis der er unormale udsving i væskens flowhastighed, betyder det almindeligvis, at der er en forhindring i røret eller et utæt sted et sted. De fleste fagteknikere vil fortælle enhver, der har lyst til at lytte, at det at opdage disse problemer tidligt sparer en masse penge på sigt. Ved at rette op på små problemer, før de udvikler sig til alvorlige fejl, reduceres både reparationomkostninger og tabt driftstid. Ved at være proaktiv med vedligeholdelsesbehov gennem korrekt diagnostik opnås en mere jævn drift og levetiden for dyre boreudstyr forlænges markant.

Daglig vedligeholdelsesrutine for optimal mud cleaner ydelse

Forudgående komponentkontrol

Almindelige forhåndstjek under operationen sikrer, at mudderrensere fungerer optimalt. Under disse tjek skal medarbejdere nøje undersøge pumper for tegn på slid, tjekke filtre for huller eller tilstoppede områder og sikre, at alle ledninger og forbindelser er spændte og fungerer korrekt. Denne almindelige vedligeholdelse forhindrer sammenbrud, mens udstyret er i gang, hvilket betyder, at operationer kører mere jævnt og uden afbrydelser. Det giver også god mening at følge retningslinjer fastsat af organisationer som API. Disse standarder er ikke bare bureaukratiske krav, de hjælper faktisk udstyret til at vare længere mellem reparationerne. De fleste feltteknikere vil fortælle enhver, der spørger, at overholdelse af disse specifikationer reducerer uforudset nedetid og sparer penge på lang sigt.

Protokoller for fjernelse af efterbrugsmateriale

Det er virkelig vigtigt at fjerne restaffald efter hver brug, hvis vi ønsker, at vores mudderrensere skal fungere godt og vare længere. Processen indebærer i bund og grund at gå systemet igennem trin for trin for at fjerne alt skidtet, nogle gange ved at tage dele fra hinanden, så intet bliver overset under rengøringen. Når personer springer denne almindelige vedligeholdelsesrutine over, vil de bemærke, at deres maskiner begynder at fungere dårligere med tiden. Skærmene bliver tilstoppede, bevægelige dele slidt ned hurtigere, og til sidst går tingene i stykker før tiden. Til egentlige rengøringsopgaver finder de fleste operatører ud af, at simple værktøjer som stive børster og tilbehør til støvsugere gør det meget lettere at håndtere de svære steder at nå. Ved at holde fast i denne rengøringsplan holder man alt i gang med jævne mellemrum og sparer samtidig penge på uventede sammenbrud senere.

Rensningsprocedurer og sanitering af Mudrensere

Højtryksvaskemetoder til skærmoverflader

Højtryksrengøring adskiller sig som en nødvenlig metode for at holde mudderaffineringsudstyr i god drift, især de skærmoverflader, der har til opgave at opsamle alt muligt snavs. Det virker fremragende til at fjerne opbygget snavs, mudderslam og rester af borematerialer, der bliver tilbage efter operationer. Det er dog meget vigtigt at vide, hvornår og hvordan man skal anvende denne teknik. Gør man det forkert, kan det mere skade end gavne maskineriet. Hvad der gør højtryksrengøring så værdifuld, er, at den trænger dybt ind i sprækker, hvor vedholdende rester sidder fast – ting, der slet ikke vil give sig med almindelig børstning eller blid afspølning. Sikkerhed skal dog prioriteres højt i forbindelse med enhver trykbevæget system. Arbejdere skal som minimum have egnet beskyttelse for øjnene og beskyttelseshandsker. Sørg også for, at dysen hele tiden er rettet væk fra personer i nærheden, da strålerne er ekstremt kraftfulde. At læse producentens retningslinjer er heller ikke frivilligt, hvis vi ønsker både arbejdssikkerhed og optimale resultater af rengøringsindsatsen.

Kemiske Rengøringsløsninger til Fastholdende Afskuer

Når højtryksrengøring simpelthen ikke er nok mod de vanskelige snavsaflejringer, træder kemiske rengøringsmidler i aktion for mudderrensere. Markedet tilbyder flere forskellige løsninger afhængigt af, hvad der skal rengøres – tænk f.eks. på fettrensere til oliepletter eller opløsningsmidler, der specifikt retter sig mod mineralaflejringer, som almindeligt vand ikke kan klare. Først og fremmest skal sikkerheden i arbejdet prioriteres! Arbejdere skal bruge handsker, beskyttelsesbriller, sikre god ventilation på arbejdsområdet og læse mærkningerne grundigt, før de blander noget som helst. Mange operatører rapporterer, at den konsekvente brug af de rigtige kemikalier får deres udstyr til at holde længere uden at miste effekt. Et eksempel er en boreplads, hvor man skiftede til et ekstra stærkt opløsningsmiddel, der er specifikt formuleret til oxidation (jernruster). Efter seks måneders konstant brug faldt vedligeholdelsesomkostningerne med næsten 40 %, mens tiden mellem rengøringer blev fordoblet. At få kemiens detaljer rigtige gør hele forskellen for at holde mudderrensere i god og stærk drift under de hårde forhold i marken dag efter dag.

Vurderinger af Skærmens Helhed

Det er meget vigtigt at tjekke, hvor godt shaker-silene tåler belastningen, hvis vi ønsker, at vores mudderrensere skal fungere korrekt. De fleste operatører udfører to grundlæggende kontroller regelmæssigt. Først undersøges den fysiske tilstand af selve sien. Her tjekkes der for synlig skader såsom revner i stoffet, steder hvor masken har strakt sig, eller områder, der med tiden har udviklet små huller. Derudover vurderes, hvor effektivt sien faktisk udfører sit arbejde. Det betyder at observere, om faste partikler slipper igennem, når de ikke må, eller om flowhastigheden uventet begynder at falde. Når man vurderer, at det er tid til nye siler, leder de fleste efter tre hovedtegn: når screeningsydelsen tydeligt forringes, når den fysiske skade bliver for omfattende til at ignorere og især når masken konstant mister sin korrekte spænding, selvom den løbende justeres.

Det er meget vigtigt at se på disse problemer, fordi når skærme bliver skadet, påvirker det virkelig, hvor effektivt mudderrensere fungerer. Tag det fra erfaring – hvis skærmen ikke er i god stand mere, begynder hele systemet at adskille faste stoffer mindre effektivt. Dette medfører alle slags problemer nedstrøms, hvor komponenter simpelthen slidt ud hurtigere, end de burde. Vi har set felterapporter, der viser, at bevare skærmene i god stand gør hele forskellen for langsigtet drift. Udstyret holder længere, når skærmene fungerer, hvilket betyder færre nedetider til reparation og lavere samlede vedligeholdelsesomkostninger i sidste ende.

Pumpe- og Ventiloversynsintervaller

At holde pumper og ventiler i god driftstilstand gennem regelmæssig vedligeholdelse og rettidige reparationer gør hele forskellen, når det kommer til at få det bedste ud af slamrensningssystemer. De fleste operatører opdager, at planlægningen af disse reparationer i høj grad afhænger af, hvor mange timer udstyret har været i drift og hvilke forhold det har været udsat for. Som tommelfingerregel har de fleste pumper brug for en komplet reparation et sted mellem 2000 og 3000 driftstimer, afhængigt af belastningen. Ventiler kræver dog opmærksomhed tidligere, normalt omkring 1500 timers mærkning, for at holde dem i optimal drift. En sådan proaktiv tilgang forhindrer uventede sammenbrud og sikrer, at hele systemet kører jævnt uden unødvendigt nedetid.

Når vedligeholdelse udsættes, går tingene hurtigt galt. Udstyret begynder at fungere mindre effektivt, bruger mere strøm end det burde, og bliver generelt irriterende at arbejde med. Og lad os være ærlige, når noget går i stykker, fordi ingen har bøvret sig med at tjekke det jævnligt, så kan reparationsudgifterne hurtigt løbe op. De fleste værksteder følger allerede en slags rutinemæssig vedligeholdelsesplan i dag, typisk med månedlige inspektioner og større eftersyn én gang om året, som de fleste eksperter anbefaler. Den kloge løsning er at være foran problemerne frem for at vente på, at de opstår. Regelmæssig vedligeholdelse sikrer, at maskinerne fortsat yder bedre og bedre, og betyder også, at de holder længere, før de skal udskiftes.

Bedste Praksis for Driftssikkerhed og Effektivitet

Lubrificeringsstandarder for Flydende Delt

At få den rigtige smøring til alle de bevægelige dele på lerrensere er virkelig vigtigt, hvis vi ønsker, at de skal køre jævnt og holde længere. Når folk holder sig til etablerede smøringsretningslinjer, reduceres slid og udslidning over tid, hvilket betyder bedre præstation fra selve maskinerne. Valg af smøremidler afhænger stort set af, hvilken type udstyr vi har at gøre med, og hvordan det anvendes i hverdagen. Tag for eksempel udstyr til alvorlig brug – tykt fedt virker bedst der, hvor der er meget pres og stress. Lettere olier klarer sig ofte fint i områder, der ikke bliver så hårdt tilgået. En nylig artikel i Machinery Lubrication Journal fremhævede, at brugen af forkert smøring faktisk forårsager større gnidningsproblemer og nedbryder ting hurtigere end forventet. Så ja, at få smøringen rigtig er ikke bare god praksis; det er næsten nødvendigt for at leve op til branchestandarderne og samtidig sikre, at disse rensesystemer forbliver funktionelle i år frem for måneder.

Vibrationsovervågning til udstyrs langtidsvare

Overvågning af vibrationer spiller en stor rolle i forudgående vedligeholdelse og hjælper med at forlænge udstyrets levetid. Når vi regelmæssigt kontrollerer vibrationer i mudderrensere, kan vi opdage problemer, før de udvikler sig til alvorlige problemer senere hen. Vedligeholdelsespersonale bliver advaret om underlige lyde eller unormale bevægelsesmønstre tidligt nok til at udbedre fejlene, før der opstår større skader, hvilket sparer både tid og penge sammenlignet med at skulle håndtere alvorlige sammenbrud. Machinery Failure Prevention Technology Conference delte nogle interessante data, som viste, at faciliteter med gode vibrationsövervågningssystemer ofte har langt færre uventede nedetider. En undersøgelse nævnte, at virksomheder reducerede deres reparationer med cirka 17 % efter at have implementeret disse metoder. For olie- og gasoperationer, hvor nedetid betyder tabt indtægt, gør denne proactive tilgang al verden til forskel mellem upåklagelig drift og kostbare afbrydelser.

Sæsonbestemt vedligeholdelse og lagringsvejledninger

Koldvejrbeskyttelsesforanstaltninger

At holde mudderaffinaderne sikre i koldt vejr betyder at tage nogle kløgtige skridt for at forhindre skader og holde dem i korrekt funktion. De fleste bruger frostvæskeblandinger for at forhindre væskerne indenfor i at fryse helt, mens andre omvikler deres enheder med særlige isoleringsmaterialer for at beskytte mod de hårde vinter temperaturer. At lade udstyret stå forkert opbevaret? Det er at lede efter problemer, da frossne dele simpelthen vil bryde ned, når foråret kommer. De store navne indenfor produktion peger som regel på bestemte typer isoleringsmaterialer og korrekt valg af opbevaringssted som nødvendige for at sikre beskyttelse. Vil du reducere problemerne i de kolde måneder? Følg grundlæggende regler for at holde tingene varme nok, og kontroller jævnligt isoleringslagene for revner eller slid, som kan lade kold luft komme ind.

Langsigtede Bevaringsmetoder for Hydrauliske Systemer

At opretholde hydrauliske systemer i god stand under langvarig opbevaring kræver en omhyggelig planlægning for at forhindre, at de bryder ned med tiden. Det grundlæggende indebærer at opbevare væsken korrekt, så den forbliver på det rigtige niveau uden at blive forurenet, samt at udføre periodiske rensninger for at fjerne snavs eller mudder, der måtte have samlet sig inden i. Når systemet tages i brug igen efter at have stået uanvendt, gør denne type vedligeholdelse en stor forskel for, hvor godt det fungerer igen. At spare penge til dyre reparationer senere afhænger stort set af, at disse bevaringsforanstaltninger udføres korrekt. De fleste producenter giver faktisk detaljerede anbefalinger om at holde alt rent og tørt, kontrollere komponenter regelmæssigt og dække udsatte dele med beskyttelsesudstyr for at skærme mod støv og fugt. Enhver, der følger disse tips, vil finde ud af, at deres hydrauliske udstyr kører jævnt, når det først tages tilbage i brug efter at have været opbevaret.

Ofte stillede spørgsmål

Hvad er de almindelige udslidningsmønstre i jordemodningsrengørere?

Almindelige brugs mønstre omfatter skærmrifter, lekkager og mekanisk udslidning. At genkende disse tidligt hjælper med at forhindre dyrevarige nedetider.

Hvordan kan driftsmæssige ineffektiviteter i mud rengørere diagnosticeres?

Driftsmæssige ineffektiviteter kan diagnosticeres ved hjælp af værktøjer som vibrationsanalyser og strømninger. Disse værktøjer hjælper med at identificere problemer såsom mekaniske misjusteringer og stopninger.

Hvad er betydningen af forudgående driftstjek?

Forudgående driftstjek forhindre uventede fejl og sikrer at mud rengørere er i top tilstand, hvilket forbedrer pålideligheden og minimerer nedetiden.

Hvor ofte bør pumper og ventiler overhales?

Pumper bør overhales hvert 2000-3000 driftstimme, mens ventiler bør tjekkes hvert 1500 timer for at opretholde effektiviteten.

Hvilke foranstaltninger bør træffes for beskyttelse mod kolde vejrforhold for mud rengørere?

Frostbeskyttelsesvæsker og isoleringsteknikker bør anvendes for at beskytte mod frysende temperature og sikre optimal funktionalitet.

Indholdsfortegnelse

- Væsentlige Mudderensner Inspektion og fejlfindning

- Daglig vedligeholdelsesrutine for optimal mud cleaner ydelse

- Rensningsprocedurer og sanitering af Mudrensere

- Bedste Praksis for Driftssikkerhed og Effektivitet

- Sæsonbestemt vedligeholdelse og lagringsvejledninger

-

Ofte stillede spørgsmål

- Hvad er de almindelige udslidningsmønstre i jordemodningsrengørere?

- Hvordan kan driftsmæssige ineffektiviteter i mud rengørere diagnosticeres?

- Hvad er betydningen af forudgående driftstjek?

- Hvor ofte bør pumper og ventiler overhales?

- Hvilke foranstaltninger bør træffes for beskyttelse mod kolde vejrforhold for mud rengørere?