Väsentligt Mud Cleaner Granskning och Felsökning

Identifiering av vanliga slitage mönster på slamrensare

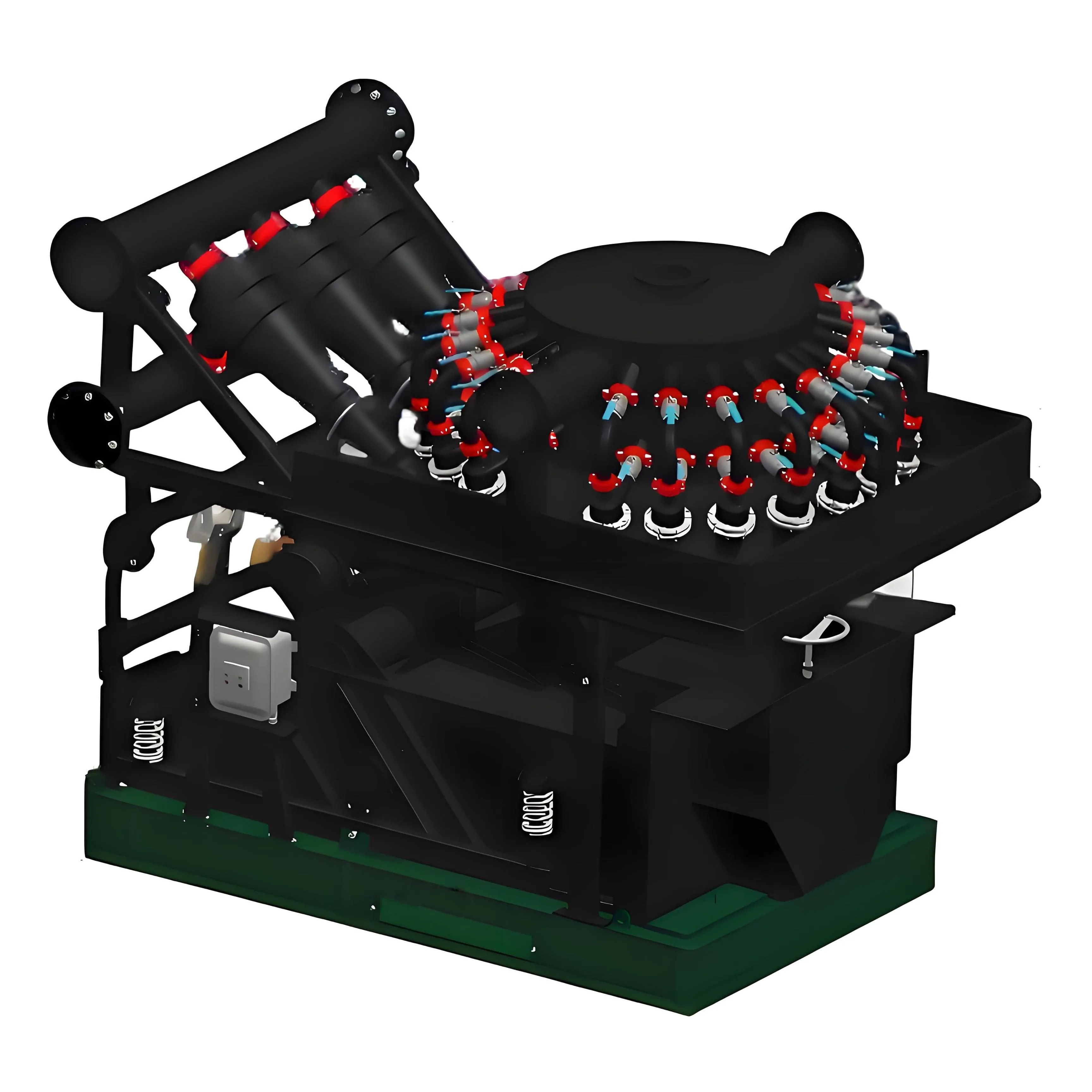

Att identifiera slitage mönster på slamrensare är väldigt viktigt om vi vill att de ska fortsätta fungera optimalt. Vad händer vanligtvis? Jo, sållar går sönder, läckor uppstår och delar slits helt enkelt med tiden, vilket påverkar hela systemets funktionalitet negativt. Att upptäcka dessa problem i tid spar pengar på lång sikt eftersom ingen vill ha oväntade stopp som stör verksamheten. Ta som exempel skador på sållen – den gör att separation av fasta ämnen från vätskor blir mycket mindre effektiv. Och när det uppstår läckor, förloras inte bara värdefull borrningsvätska utan det skapar också större miljöproblem på sikt.

Att hålla koll på dessa mönster kräver användning av olika verktyg och tekniker. En snabb visuell kontroll upptäcker ofta skärmskador direkt, medan tryckavläsningar från manometrar och flödesmätningar hjälper till att hitta dolda läckor som inte är uppenbara vid första anblicken. Att smörja rörliga komponenter regelbundet innan friktion börjar orsaka problem gör all skillnad för hur länge utrustningen håller. När operatörer upptäcker problem tidigt och följer rutinmässiga underhållsplaner, säkerställs att slamrensningssystem fungerar korrekt under längre perioder utan oväntade driftavbrott. Den pengar som sparas på reservdelar ensamt motiverar den extra tid som läggs på förebyggande underhåll.

Diagnostisera operativa ineffektiviteter tidigt

Muddrenare fungerar inte smidigt när de börjar vibrera oväntat, har problem med vätskeåtervinning eller slukar alltför mycket energi. När dessa problem uppstår tenderar de att öka underhållskostnaderna samtidigt som driftens effektivitet minskar överlag. Att identifiera dessa varningsignaler i tid är avgörande för att åtgärda problemen innan de förvärras och för att hålla utrustningen igång på toppnivå. När ett fel har upptäckts krävs en systematisk felsökning med dagens diagnostikutrustning för att komma till botten med orsaken, något som varje fälttekniker vet är absolut nödvändigt om vi vill hålla driftstopp så korta som möjligt.

Vibrationsanalyserare och fläktdon ger operatörer en god uppfattning om hur deras utrustning faktiskt presterar under verkliga förhållanden. När maskiner börjar vibrera ovanligt visar det ofta på justeringsproblem någonstans i systemet. Och om det uppstår konstiga variationer i vätskets flödeshastighet betyder det vanligtvis att något blockerar röret eller att det finns ett läckage någonstans. De flesta fälttekniker kommer att berätta för vem som helst som vill lyssna att att upptäcka dessa problem tidigt spar mycket pengar på sikt. Att åtgärda mindre problem innan de blir större driftavbrott minskar reparationsskostnader och driftstoppskostnader lika mycket. Att komma tillrätta med underhållsbehov genom korrekt diagnostik gör att anläggningarna fungerar smidigare och förlänger livslängden på dyr utrustning för borrning överlag.

Dagliga underhållsrutiner för optimal slamrensareffektivitet

Förhandskontroll av Komponenter

Regelbundna kontroller innan drift startar gör att lera renares fungerar som bäst. Vid dessa kontroller bör arbetare noggrant undersöka pumpar för slitage, kontrollera siktarna för hål eller blockeringar och se till att alla kablar och kopplingar är åtdragna och fungerar korrekt. Genom att utföra denna rutinmässig underhåll undviker man att brytningar sker mitt i arbetet, vilket innebär att drift kan ske smidigare utan avbrott. Det är också klokt att följa riktlinjer som satts upp av organisationer som API. Dessa standarder är inte bara byråkrati utan hjälper faktiskt utrustningen att hålla längre mellan reparationerna. De flesta fälttekniker kommer att berätta för vem som helst som frågar att att hålla sig till dessa specifikationer minskar antalet oplanerade driftstopp och spar pengar på lång sikt.

Protokoll för borttagning av rester efter användning

Att bli av med spillror efter varje användning är verkligen viktigt om vi vill att våra slamrensare ska fungera bra och hålla länge. Processen innebär i grunden att gå igenom systemet steg för steg för att rensa bort all skräp, ibland att ta isär delar så att ingenting missas under rengöringen. När personer hoppar över denna rutinmässiga underhållsarbete märker de att deras maskiner börjar fungera sämre med tiden. Siktarna täpps igen, rörliga delar slits snabbare och till slut går saker sönder före sin tid. För faktiska rengöringsjobb upptäcker de flesta operatörer att enkla verktyg som stela borstar och dammsugartillbehör gör livet mycket lättare när de ska nå de svårtillgängliga områdena. Att hålla sig till denna rengöringsschema gör att allt fortsätter att fungera smidigt dag efter dag och spar pengar på oväntade driftstörningar längre fram.

Rengöringsprocedurer och sanering av Slittrengörare

Högtrycksrensningstekniker för skärmytor

Högtvåls rengöring sticker ut som en standardmetod för att hålla slamrensare igång smidigt, särskilt de skärmytor som tenderar att samla på sig all slags smuts. Ger fantastiska resultat när det gäller att ta bort ansamlat damm, slam och kvarvarande borrmaterial som sitter kvar efter operationer. Det spelar dock stor roll att veta när och hur man använder denna teknik. Gör man fel kan man riskera att skada maskineriet mer än man hjälper. Vad som gör högtvåls rengöring så värdefull är att den tränger djupt ner i springor där envis smuts fastnar, saker som inte går att få bort med vanlig borstning eller lätt tvättning. Säkerhet kommer dock alltid först när man hanterar trycksystem. Arbetstagare behöver minst skyddsglasögon och handskar. Håll också munstycket riktat bort från personer i närheten eftersom strålen har kraft nog att skada. Att läsa igenom tillverkarens instruktioner är inte frivilligt heller, om vi vill ha både säkerhet för arbetstagarna och bästa möjliga rengöringsresultat.

Kemiska rengöringslösningar för tuggna rester

När högtryckstvätt helt enkelt inte räcker till mot de här sega smutslagren, spelar kemiska rengöringsmedel in för att rengöra lera. Marknaden erbjuder flera alternativ beroende på vad som behöver rengöras – tänk degreaserare för oljefläckar eller lösningsmedel som är riktade mot mineralavlagringar som vanligt vatten helt enkelt inte kan hantera. Säkerhet först dock! Arbetare behöver handskar, skyddsglasögon, god ventilation i arbetsområdena och måste läsa etiketterna noga innan de blandar något. Många operatörer rapporterar att konsekvent användning av rätt kemikalier gör att deras utrustning håller längre utan att förlora effekt. Ta en borrplats där de bytte till ett kraftfullt lösningsmedel specifikt formulerat för järnoxidavlagringar. Efter sex månaders konstant användning sjönk underhållskostnaderna med nästan 40 % medan driftstopp mellan rengöringarna fördubblades. Att få kemin rätt gör all skillnad för att hålla lerrengörarna igång starka genom hårda väderförhållanden dag efter dag.

Skärningskvalitetsbedömningar

Att kontrollera hur väl skärmarna på skakaren håller upp sig är mycket viktigt om vi vill att våra slamrenare ska fungera ordentligt. De flesta operatörer utför två grundläggande kontroller regelbundet. Först kommer en bedömning av skärmens fysiska skick. Där kontrollerar man för uppenlig skada som t.ex. sönderrivna delar av tyget, ställen där nätet har töjts ut eller områden som fått små hål med tiden. Sedan finns det frågan om hur väl skärmen faktiskt utför sitt jobb. Det innebär att observera om fasta ämnen kommer igenom när de inte ska eller om flödeshastigheten plötsligt sjunker. När man beslutar att det är dags att byta skärmar letar de flesta efter tre huvudsakliga tecken: när siktningseffektiviteten tydligt minskar, när den fysiska skadan blivit för omfattande för att ignoreras och särskilt när nätet ständigt förlorar sin korrekta spänning trots regelbundna justeringar.

Att titta på dessa frågor spelar stor roll eftersom när skärmar skadas, påverkar det hur bra slamrensare fungerar. Låt oss uttrycka det utifrån erfarenhet – om skärmen inte är i gott skick längre, börjar hela systemet att avskilja fasta ämnen mindre effektivt. Detta leder till olika problem nedströms där komponenter helt enkelt slits snabbare än de bör. Vi har sett fältundersökningar som visar att att behålla skärmarnas integritet gör all världens skillnad för en långsiktig drift. Utrustningen håller längre när skärmarna fungerar som de ska, vilket innebär färre stopp för reparationer och slutligen lägre underhållskostnader.

Pump- och ventilöverhallingar

Att hålla pumpar och ventiler i gott skick genom regelbundet underhåll och tidiga reparationer gör all skillnad när det gäller att få ut mesta möjliga av slamrensningssystem. De flesta operatörer upptäcker att schemaläggning av dessa reparationer i stor utsträckning beror på hur många timmar utrustningen har varit i drift och vilka förhållanden den har utsatts för. Som en tumregel behöver de flesta pumpar en fullständig reparation någonstans mellan 2000 till 3000 driftstimmar, beroende på arbetsbelastning. Ventiler kräver dock uppmärksamhet tidigare, vanligtvis vid ca 1500 timmar för att behålla deras bästa funktion. En sådan proaktiv strategi förhindrar oväntade driftbortfall och säkerställer att hela systemet fungerar smidigt utan onödiga driftstopp.

När underhåll skjuts på framtiden tenderar saker att snabbt gå i konkurs. Utrustningen börjar fungera mindre effektivt, förbrukar mer ström än den bör och blir i stort sett ett bekymmer att arbeta med. Och låt oss vara ärliga, när något går sönder för att ingen brydde sig om att kontrollera det regelbundet, kan reparationerna snabbt bli väldigt dyra. De flesta verkstäder följer ändå en slags rutinplan för underhåll dessa dagar, vanligtvis med månatliga kontroller och större översiktliga servicebesök en gång per år enligt de flesta experter. Den kloka pengen är före problemen snarare än att vänta på att de ska dyka upp. Regelbundet underhåll gör att maskinerna presterar bättre dag efter dag och leder till att de håller betydligt längre innan de behöver bytas ut.

Bästa praxis för operativ säkerhet och effektivitet

Smörjningsstandarder för rörliga delar

Att få rätt smörjning för alla rörliga delar på lerrenare är verkligen viktigt om vi vill att de ska fungera smidigt och hålla länge. När man följer etablerade smörjningsriktlinjer minskas slitage över tid, vilket innebär bättre prestanda från maskinerna själva. Valet av smörjmedel beror mycket på vilken typ av utrustning vi har att göra med och hur den används i vardagen. Ta till exempel tunga maskiner – tjocka fett bruka fungera bäst där det är mycket tryck och påfrestning. Lättare oljor klarar sig ofta bra i områden som inte utsätts för lika hårt arbete. En nyligen publicerad artikel i Machinery Lubrication Journal påpekade att felaktig användning av smörjmedel faktiskt orsakar större friktionsproblem och att saker går sönder snabbare än förväntat. Så ja, att få smörjningen rätt är inte bara en god praxis; det är i stort sett nödvändigt för att hålla sig uppdaterad enligt industrins krav och samtidigt säkerställa att dessa reningssystem förblir funktionsdugliga i åratal istället för månader.

Vibrationssökning för utrustningslängd

Att hålla koll på vibrationer spelar en stor roll inom förebyggande underhåll och bidrar till att förlänga utrustningens livslängd. När vi regelbundet kontrollerar vibrationer i lerskurar upptäcker vi problem innan de utvecklas till större bekymmer längre fram. Underhållsbesättningar får tidig varning om konstiga ljud eller ovanliga rörelsemönster, vilket gör att man kan åtgärda felen innan större skador uppstår. Detta sparar både tid och pengar jämfört med att hantera fullständiga driftstörningar vid ett senare tillfälle. Konferensen Machinery Failure Prevention Technology delade med sig av intressant data som visade att anläggningar med bra system för vibrationsövervakning i regel har betydligt färre oförutspådda stopp. En studie nämnde att företag minskade sina reparationskostnader med cirka 17 % efter att ha infört dessa metoder. För olje- och gasoperationer där driftstopp innebär intäktsförluster gör en sådan proaktiv strategi all skillnad mellan smidig drift och kostsamma avbrott.

Säsongsunderhåll och lagringsriktlinjer

Skyddsmått mot kallt väder

Att hålla lerafilter säkra under kalla väderförhållanden innebär att vidta några kloka åtgärder för att förhindra skador och behålla deras funktionalitet. De flesta använder frostskyddsmedel för att stoppa vätskorna innanför från att frysa fast, medan andra täcker sina enheter med speciella isoleringsmaterial för att skydda mot de hårda vinterförhållandena. Att låta utrustningen stå felaktigt lagrad? Det är att bjuda på problem eftersom frusna delar helt enkelt kommer att gå sönder när våren kommer. De stora namnen inom tillverkning brukar rekommendera vissa typer av isoleringsmaterial och lämpliga förvaringsplatser som nödvändigheter för skydd. Vill man minska problemen under de frostiga månaderna? Följ grundläggande regler för att hålla allt tillräckligt varmt och kontrollera regelbundet isolerskikten för sprickor eller slitage som kan släppa in kalla luften.

Långsiktig bevaring av hydrauliska system

Att behålla hydrauliska system i gott skick under långvarigt förvar kräver en del noggrann planering för att förhindra att de går sönder med tiden. Grunderna innebär att förvara vätskan på rätt sätt så att nivån förblir korrekt utan att förorenas, samt att utföra tillfälliga rengöringar för att ta bort smuts eller slam som kan ha samlats i systemet. När systemet tas tillbaka i drift efter att ha varit inaktivt gör denna typ av underhåll en stor skillnad för hur bra det fungerar igen. Att spara pengar på dyra reparationer i framtiden beror i hög grad på att dessa bevarandeåtgärder utförs korrekt. De flesta tillverkare erbjuder faktiskt detaljerade rekommendationer om hur man håller allt rent och torrt, kontrollerar komponenterna regelbundet och täcker exponerade delar med skyddsutrustning för att skydda mot damm och fukt. Den som följer dessa råd kommer att upptäcka att deras hydraulutrustning fungerar smidigt igen så snart den tas tillbaka i bruk efter att den har varit förvarad.

Vanliga frågor

Vilka är de vanliga utslitasningsmönstren i lerarengörare?

Vanliga slitage mönster inkluderar skärm rivningar, läckage och mekanisk slitage. Att identifiera dessa tidigt hjälper till att förhindra kostsamma driftstopp.

Hur kan operativa ineffektiviteter i mudrengörare diagnostiseras?

Operativa ineffektiviteter kan diagnostiseras med hjälp av verktyg som vibrationsanalyserare och flödesmätare. Dessa verktyg hjälper till att identifiera problem som mekaniska feljusteringar och blockeringar.

Vad är betydelsen av före drift kontroller?

Före drift kontroller förhindrar oväntade misslyckanden och säkerställer att mudrengörare är i toppskick, vilket förbättrar pålitligheten och minimerar driftstopp.

Hur ofta bör pumpar och ventileringar ombyggas?

Pumpar bör ombyggas var 2000-3000 drifttimmar, medan ventileringar bör kontrolleras var 1500 timmar för att bibehålla effektiviteten.

Vilka åtgärder bör vidtas för skydd mot kallt väder för mudrengörare?

Antifryssolutioner och isoleringstekniker bör användas för att skydda mot frysen temperaturer och säkerställa optimal funktionalitet.