Essenziale Mud Cleaner Ispezione e Risoluzione dei Problemi

Identificazione dei Comuni Modelli di Usura dei Pulitori di Fango

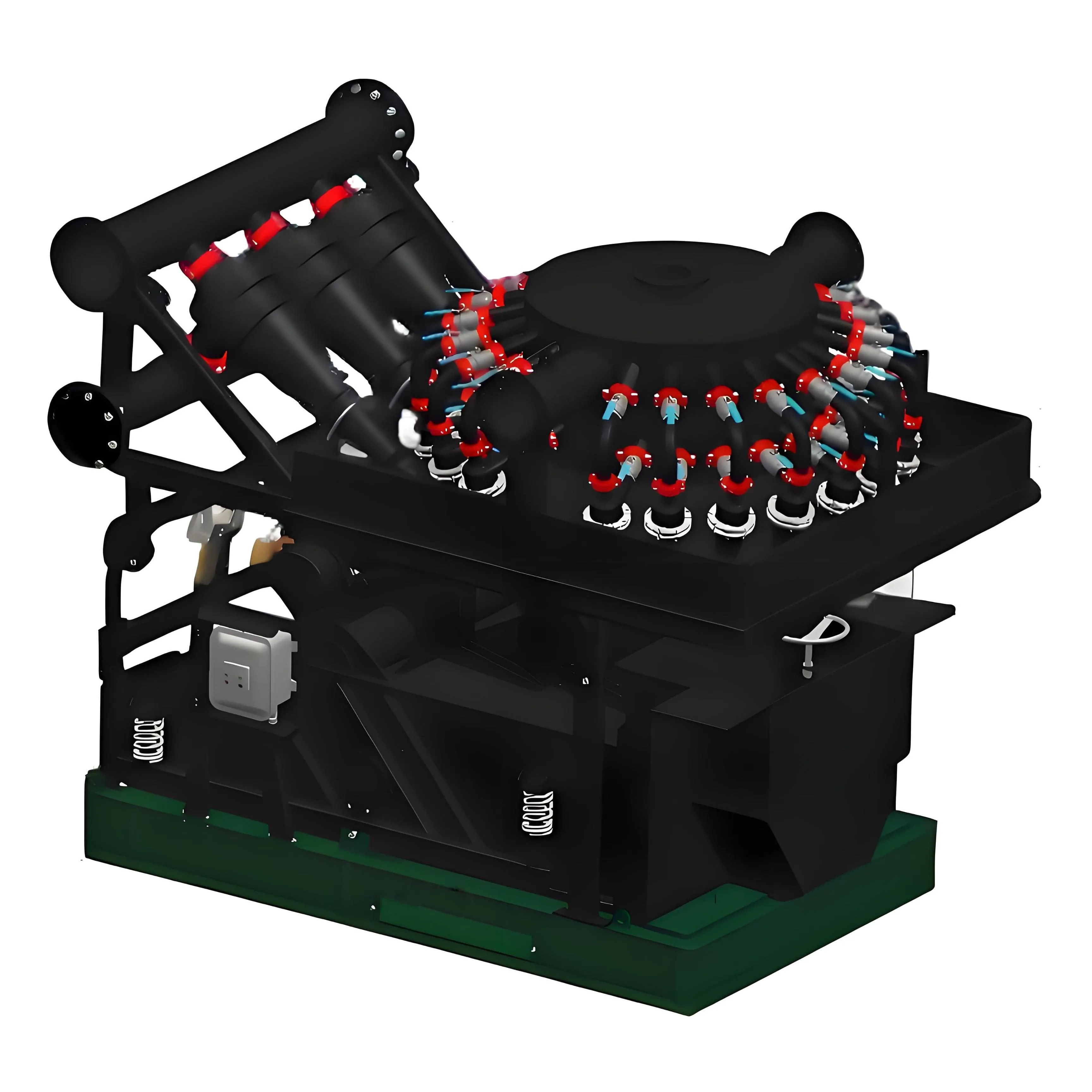

Individuare i modelli di usura sui pulitori di fango è molto importante se vogliamo che continuino a funzionare al meglio. Cosa succede normalmente? Bene, capita che le maglie si rompano, si verifichino perdite in qualche punto e che le parti si logorino con il tempo; tutto ciò compromette il corretto funzionamento dell'intero sistema. Individuare questi problemi prima che diventino troppo gravi permette di risparmiare denaro a lungo termine, visto che nessuno desidera fermi operativi inaspettati che interrompano le attività. Prendiamo ad esempio i danni alle maglie: questi riducono notevolmente l'efficacia nella separazione dei solidi dai liquidi. E quando si verificano delle perdite, non solo si disperde il prezioso fluido di perforazione, ma si generano anche problemi ambientali più grandi nel tempo.

Il monitoraggio di questi schemi richiede l'utilizzo di strumenti e tecniche diversi. Un rapido controllo visivo spesso individua danni allo schermo immediatamente, mentre le letture della pressione effettuate tramite manometri e le misurazioni del flusso aiutano a trovare perdite nascoste non evidenti a prima vista. La lubrificazione regolare delle componenti in movimento prima che l'attrito inizi a causare problemi fa tutta la differenza per la durata dell'equipaggiamento. Quando gli operatori individuano tempestivamente i problemi e rispettano le pianificazioni di manutenzione ordinaria, i sistemi di pulizia del fango continuano a funzionare correttamente per lunghi periodi, evitando guasti improvvisi. Il denaro risparmiato sui ricambi giustifica ampiamente il tempo aggiuntivo dedicato alla manutenzione preventiva.

Diagnosi di Inefficienze Operative in Anticipo

I pulitori di fango non funzionano correttamente quando iniziano a vibrare in modo inaspettato, hanno problemi di recupero del fluido o consumano troppa energia. Quando compaiono questi problemi, di solito aumentano i costi di manutenzione e riducono l'efficienza complessiva delle operazioni. Riconoscere precocemente questi segnali di avvertimento fa tutta la differenza per risolvere i problemi prima che peggiorino e mantenere le attrezzature al massimo delle prestazioni. Dopo aver individuato un problema, è necessario effettuare un'analisi accurata della causa principale utilizzando gli strumenti diagnostici moderni, un'operazione che ogni tecnico sa essere fondamentale per minimizzare i tempi di fermo macchina.

Gli analizzatori di vibrazioni e i misuratori di portata permettono agli operatori di valutare con precisione il reale rendimento delle attrezzature in condizioni operative normali. Quando le macchine iniziano a vibrare in modo anomalo, spesso si tratta di problemi di allineamento in qualche parte del sistema. Allo stesso modo, fluttuazioni insolite nella portata dei fluidi indicano generalmente la presenza di un ostacolo nella tubazione o di una perdita. La maggior parte degli ingegneri sul campo sosterrà con forza che individuare questi problemi in anticipo permette di risparmiare molto denaro nel lungo termine. Risolvere piccole problematiche prima che si trasformino in guasti gravi riduce sia i costi di riparazione che quelli dovuti all'arresto dell'attività. Effettuare una manutenzione preventiva grazie a diagnosi accurate permette di mantenere le attrezzature in funzione in modo più efficiente e di prolungare la vita degli impianti di perforazione costosi.

Procedure di manutenzione quotidiana per garantire un'ottimale funzionamento del depuratore del fango

Controlli dei Componenti Prima dell'Operazione

I normali controlli pre-operativi mantengono i mud cleaner al massimo della loro efficienza. Durante questi controlli, gli operatori dovrebbero esaminare attentamente le pompe per individuare segni di usura, verificare le schermature alla ricerca di buchi o ostruzioni e assicurarsi che tutti i cavi e le connessioni siano stretti e funzionanti correttamente. Eseguire questa manutenzione ordinaria previene guasti una volta iniziata l'operazione, assicurando così un funzionamento continuo e senza interruzioni. Seguire le linee guida stabilite da organizzazioni come l'API è altrettanto sensato. Questi standard non sono solo una questione burocratica: aiutano effettivamente ad aumentare la durata dell'equipaggiamento tra un intervento di riparazione e l'altro. La maggior parte dei tecnici sul campo confermerà a chiunque lo chieda che attenersi a queste specifiche riduce notevolmente i fermi macchina non pianificati e permette un risparmio economico nel lungo termine.

Protocolli di Rimozione dei Rifiuti Dopo l'Uso

È molto importante liberare i residui rimasti dopo ogni utilizzo se vogliamo che i nostri pulitori di fango funzionino bene e durino più a lungo. Il processo consiste fondamentalmente nel passare attraverso il sistema passo dopo passo per eliminare tutti quei detriti, a volte smontando alcune parti in modo da non saltare nulla durante la pulizia. Quando le persone trascurano questa manutenzione ordinaria, noteranno che le loro macchine inizieranno a funzionare sempre peggio nel tempo. Le griglie si intasano, le parti mobili si usurano più rapidamente e, alla fine, le cose si rompono prima del previsto. Per i lavori di pulizia veri e propri, la maggior parte degli operatori scopre che strumenti semplici come spazzole rigide e accessori per aspirapolvere rendono molto più facile la pulizia delle aree di difficile accesso. Seguire regolarmente questo programma di pulizia mantiene tutto in funzione senza intoppi giorno dopo giorno, risparmiando denaro per guasti improvvisi in futuro.

Procedimenti di Pulizia e Sanificazione del Pulitore di Fango

Tecniche di Lavaggio ad Alta Pressione per le Superfici delle Schermate

Il lavaggio ad alta pressione si distingue come metodo preferito per mantenere i pulitori di fango in funzione regolare, in particolare per quelle superfici a rete che tendono ad accumulare ogni tipo di sporco. È molto efficace nel rimuovere lo sporco accumulato, il fango residuo e i materiali avanzati delle operazioni di trivellazione. Tuttavia, è molto importante sapere quando e come utilizzare questa tecnica. Se eseguito in modo errato, si rischia di danneggiare la macchina invece di migliorarne le condizioni. Cosa rende così utile il lavaggio ad alta pressione? Penetra in profondità nelle fessure dove si accumula il residuo più ostinato, quella sporcizia che non si elimina con una semplice spazzolata o un risciacquo delicato. La sicurezza è comunque prioritaria quando si utilizza un sistema sotto pressione. I lavoratori devono indossare almeno protezioni per gli occhi e guanti adeguati. Tenere anche la bocchetta puntata lontano da persone vicine, poiché i getti sono molto potenti. Consultare le indicazioni del produttore è obbligatorio, per garantire sia la sicurezza degli operatori che risultati ottimali delle operazioni di pulizia.

Soluzioni di Pulizia Chimica per Residui Ostinati

Quando il lavaggio ad alta pressione non è sufficiente contro accumuli di sporco ostinati, entrano in gioco soluzioni di pulizia chimiche per i pulitori di fango. Il mercato offre diverse opzioni in base a ciò che necessita di essere pulito: pensiamo a sgrassatori per tracce di olio o solventi mirati ai depositi minerali che l'acqua normale semplicemente non riesce a trattare. Prima di tutto, la sicurezza! Gli operatori devono indossare guanti, occhiali protettivi, assicurarsi una buona ventilazione nelle aree di lavoro e leggere attentamente le etichette prima di mescolare qualsiasi sostanza. Molti operatori affermano che l'utilizzo costante dei prodotti chimici giusti mantiene il loro equipaggiamento efficiente più a lungo, senza perdita di potenza. Prendi in considerazione un sito di trivellazione dove hanno iniziato a utilizzare un solvente professionale specificatamente formulato per accumuli di ossido di ferro. Dopo sei mesi consecutivi di utilizzo, i costi di manutenzione sono diminuiti del 40% circa, mentre il tempo di inattività tra le pulizie è raddoppiato. Utilizzare la chimica corretta fa davvero la differenza per mantenere i pulitori di fango efficienti anche nelle condizioni difficili del campo, giorno dopo giorno.

Valutazioni dell'Integrità della Schermatura del Shaker

Verificare quanto bene tengono gli shaker screen è molto importante se vogliamo che i nostri pulitori di fango funzionino correttamente. La maggior parte degli operatori esegue regolarmente due controlli di base. Il primo riguarda l'ispezione dello stato fisico dello schermo stesso. Verranno controllati eventuali danni evidenti come strappi nella stoffa, punti in cui la trama si è allungata, o aree in cui si sono sviluppati piccoli buchi nel tempo. Poi c'è la questione di quanto effettivamente lo schermo svolga il proprio lavoro. Significa osservare se i solidi passano quando non dovrebbero o se la portata inizia a diminuire in modo inatteso. Quando si decide che è il momento di sostituire gli schermi, la maggior parte osserva tre segnali principali: quando l'efficienza di filtrazione diminuisce visibilmente, quando i danni fisici diventano troppo estesi per essere ignorati, e soprattutto quando la trama continua a perdere la sua tensione corretta nonostante le regolazioni regolari.

Prestare attenzione a questi problemi è molto importante perché quando gli schermi si danneggiano, compromette seriamente l'efficacia dei pulitori di fango. Parlando per esperienza, se lo schermo non è più in buone condizioni, l'intero sistema inizia a separare i solidi in modo meno efficiente. Questo provoca tutta una serie di problemi successivi, con componenti che si usurano molto più rapidamente del normale. Abbiamo visto rapporti sul campo che dimostrano come mantenere gli schermi integri faccia tutta la differenza per il funzionamento a lungo termine. L'equipaggiamento dura di più quando gli schermi rimangono funzionanti, il che significa meno fermi macchina per riparazioni e spese complessive di manutenzione più basse nel lungo periodo.

Intervalli di revisione delle pompe e valvole

Mantenere pompe e valvole in buone condizioni operative grazie a una manutenzione regolare e a revisioni tempestive fa tutta la differenza per ottenere il massimo dai sistemi di pulizia del fango. La maggior parte degli operatori rileva che la pianificazione di tali revisioni dipende principalmente dal numero di ore in cui l'attrezzatura è stata in funzione e dalle condizioni a cui è stata esposta. Come regola generale, alla maggior parte delle pompe serve una revisione completa tra le 2000 e le 3000 ore di funzionamento, a seconda del carico di lavoro. Le valvole richiedono attenzione prima, normalmente intorno alle 1500 ore, per garantire il loro corretto funzionamento. Un approccio proattivo di questo tipo previene guasti improvvisi e mantiene l'intero sistema operativo senza subire fermi macchina non necessari.

Quando la manutenzione viene rimandata, le cose tendono a peggiorare molto rapidamente. L'attrezzatura inizia a funzionare in modo meno efficiente, consuma più energia del necessario e in generale diventa fastidiosa da utilizzare. E diciamocelo, quando qualcosa si rompe perché nessuno si è preoccupato di controllarla regolarmente, le spese di riparazione possono salire alle stelle in breve tempo. La maggior parte dei laboratori segue comunque un piano di manutenzione programmata, ormai, di solito prevedendo ispezioni mensili e revisioni più approfondite una volta all'anno, come raccomandano la maggior parte degli esperti. La scelta più intelligente è stare sempre un passo avanti rispetto ai problemi, invece di aspettare che si presentino. La manutenzione regolare mantiene le macchine in condizioni di migliore rendimento giorno dopo giorno e fa sì che durino molto più a lungo prima di dover essere sostituite.

Migliori Pratiche per la Sicurezza Operativa ed Efficienza

Norme di Lubrificazione per le Parti Mobili

Utilizzare il lubrificante corretto per tutte quelle parti in movimento dei pulitori di fango è davvero essenziale se vogliamo che funzionino senza intoppi e durino più a lungo. Quando si seguono le linee guida consolidate per la lubrificazione, si riduce l'usura nel tempo, il che significa una migliore prestazione delle macchine stesse. La scelta dei lubrificanti dipende molto dal tipo di attrezzatura in uso e da come viene utilizzata quotidianamente. Consideriamo ad esempio le attrezzature per impieghi gravosi: in questo caso grassi densi sono i più indicati quando vi è molta pressione e sollecitazione. Al contrario, oli più leggeri sono sufficienti nelle aree che non subiscono usura intensa. Un recente articolo pubblicato sulla Machinery Lubrication Journal ha evidenziato che l'utilizzo di lubrificanti inadatti genera in realtà maggiori problemi di attrito e un deterioramento più rapido del previsto. Insomma, scegliere correttamente la lubrificazione non è solo una buona pratica; è pressoché indispensabile per rispettare gli standard del settore e assicurare che questi sistemi di pulizia restino operativi per anni invece che mesi.

Monitoraggio delle Vibrazioni per la Longevità degli Attrezzamenti

Prestare attenzione alle vibrazioni gioca un ruolo importante nella manutenzione preventiva e aiuta ad estendere la durata degli impianti. Verificando regolarmente le vibrazioni nei pulitori di fango, possiamo individuare problemi prima che si trasformino in gravi inconvenienti futuri. Le squadre di manutenzione vengono avvisate in anticipo di rumori sospetti o schemi di movimento insoliti, in modo da poter risolvere i problemi prima che si verifichino danni più gravi, risparmiando tempo e denaro rispetto al dover affrontare guasti improvvisi. La Machinery Failure Prevention Technology Conference ha presentato dati interessanti che dimostrano come le strutture dotate di buoni sistemi di monitoraggio delle vibrazioni tendano ad avere molti meno arresti imprevisti. Uno studio ha indicato che alcune aziende hanno ridotto le spese di riparazione di circa il 17% dopo aver adottato queste pratiche. Per le operazioni nel settore oil & gas, dove il fermo macchina equivale a una perdita di ricavi, un approccio proattivo di questo tipo fa tutta la differenza tra operazioni efficienti e interruzioni costose.

Linee Guida per la Manutenzione e il Deposito Stagionale

Misure di Protezione per il Clima Freddo

Mantenere pulitori di fango sicuri in inverno significa adottare alcune misure intelligenti per evitare danni e farli funzionare correttamente. La maggior parte delle persone utilizza miscele di antigelo per impedire che i fluidi al loro interno si congelino completamente, mentre altri avvolgono le loro unità con particolari coperture isolanti per proteggerli dalle temperature invernali estreme. Lasciare l'attrezzatura immagazzinata in modo errato? È una cattiva idea, poiché le parti congelate si romperanno semplicemente quando arriverà la primavera. I grandi marchi del settore di solito consigliano l'utilizzo di determinati tipi di materiali isolanti e di posizioni adeguate per l'immagazzinaggio come elementi essenziali per la protezione. Vuoi ridurre i problemi durante i mesi più freddi? Segui le regole di base per mantenere un calore sufficiente e controlla regolarmente gli strati di isolamento alla ricerca di crepe o punti usurati che potrebbero lasciar entrare l'aria fredda.

Conservazione a Lungo Termine degli Impianti Idraulici

Mantenere in buone condizioni i sistemi idraulici durante un periodo prolungato di stoccaggio richiede una pianificazione accurata per evitare che si rompano nel tempo. Le operazioni di base includono la conservazione corretta del fluido in modo che rimanga al livello appropriato senza contaminazioni, oltre a effettuare occasionalmente dei lavaggi per eliminare eventuali impurità o residui accumulatisi all'interno. Quando il sistema torna in funzione dopo essere stato inutilizzato, questo tipo di manutenzione fa davvero la differenza per il corretto funzionamento. Risparmiare denaro su costosi interventi di riparazione in futuro dipende fortemente dall'accuratezza di questi passaggi di conservazione. La maggior parte dei produttori fornisce in realtà raccomandazioni dettagliate su come mantenere tutto pulito e asciutto, controllare regolarmente i componenti e coprire le parti esposte con dispositivi protettivi per difenderle da polvere e umidità. Chiunque segua questi consigli scoprirà che l'attrezzatura idraulica funziona senza problemi una volta rimessa in servizio dopo essere stata immagazzinata.

Domande Frequenti

Quali sono i pattern di usura comuni nei pulitori di fango?

I modi comuni di usura includono lacerazioni dello schermo, perdite e usura meccanica. Riconoscere questi problemi in anticipo aiuta a prevenire tempi di inattività costosi.

Come possono essere diagnosticate le inefficienze operative nei pulitori di fango?

Le inefficienze operative possono essere diagnosticate utilizzando strumenti come analizzatori di vibrazione e misuratori di flusso. Questi strumenti aiutano a identificare problemi come squilibri meccanici e intasamenti.

Qual è l'importanza dei controlli prima dell'avvio?

I controlli prima dell'avvio prevennero guasti imprevisti e garantirono che i pulitori di fango fossero in ottime condizioni, migliorando la affidabilità e minimizzando il tempo di inattività.

Con quale frequenza vanno revisionati pompe e valvole?

Le pompe devono essere revisionate ogni 2000-3000 ore operative, mentre le valvole devono essere controllate ogni 1500 ore per mantenere l'efficienza.

Quali misure dovrebbero essere adottate per la protezione dal freddo dei pulitori di fango?

Dovrebbero essere utilizzate soluzioni antigel e tecniche di isolamento per proteggere dai temperature ghiacciate e garantire una funzionalità ottimale.

Indice

- Essenziale Mud Cleaner Ispezione e Risoluzione dei Problemi

- Procedure di manutenzione quotidiana per garantire un'ottimale funzionamento del depuratore del fango

- Procedimenti di Pulizia e Sanificazione del Pulitore di Fango

- Migliori Pratiche per la Sicurezza Operativa ed Efficienza

- Linee Guida per la Manutenzione e il Deposito Stagionale

-

Domande Frequenti

- Quali sono i pattern di usura comuni nei pulitori di fango?

- Come possono essere diagnosticate le inefficienze operative nei pulitori di fango?

- Qual è l'importanza dei controlli prima dell'avvio?

- Con quale frequenza vanno revisionati pompe e valvole?

- Quali misure dovrebbero essere adottate per la protezione dal freddo dei pulitori di fango?